一种9310钢碳氮共渗方法.pdf

猫巷****忠娟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种9310钢碳氮共渗方法.pdf

本发明属于新型齿轮钢的化学热处理技术,具体涉及一种9310钢碳氮共渗方法。本发明9310钢碳氮共渗方法,其中,零件为9310钢,先将零件进行调质处理,然后放在可控气氛氮化炉进行碳氮共渗,其中,碳氮共渗分成两阶段,第一阶段,碳势为0.30%~0.40%,碳氮共渗时间为30~40min,第二阶段碳势为0.95%~1.05%,碳氮共渗时间为0.5~3h,同时,两个阶段的共渗温度为840±10℃,氨气流量为0.3~0.6m

一种奥氏体不锈钢碳氮共渗方法.pdf

本发明提供一种奥氏体不锈钢碳氮共渗方法,包括以下步骤:提供工件;采用砂纸将工件表面研磨光滑;采用酸性溶液浸泡工件;采用超声波清洗机清洗工件;先预热碳氮共渗炉后,并送入碳氮共渗气体;将工件投入碳氮共渗炉后,再持续送入碳氮共渗气体适当时间后,将工件取出即可。采用本发明的技术方案,采用砂纸对工件表面进行研磨,提高了工件表面组织的细粒度;采用酸洗方法提高了工件表面组织的活性,并破除了工件表面氧化层;通过超声波清洗方法洗净工件表面,疏通了碳、氮原子深入工件基体的通道;碳、氮共渗时,先预热处理,再进行碳氮共渗时,使碳

一种钢球碳氮共渗工艺.pdf

本发明涉及热处理技术领域,具体公开了一种钢球碳氮共渗工艺,包括以下步骤,步骤1碳氮共渗:将钢球置于热处理炉中,强渗时炉温保持850~860℃,强渗的时间为2~3h,扩散时炉温保持在840~850℃,扩散的时间为2~3h,碳氮共渗的介质为NH

渗碳或碳氮共渗用的钢.pdf

一种渗碳或碳氮共渗用的钢,其中,以质量%计,包含C:0.1~0.3%、Si:0.01~0.15%、Mn:0.6~1.5%、S:0.012~0.05%、Cr:0.5~2.0%、Al:0.030~0.050%、Ti:0.0006~0.0025%、N:0.010~0.025%和O:0.0006~0.0012%,根据需要含有选自Mo≤0.5%、Ni≤1.5%和Cu≤0.4%中的一种以上,剩余部分由Fe和杂质构成,杂质中的P≤0.025%、Nb≤0.003%,满足〔-5.0≤log(Ti×N)≤-4.4〕和〔-12

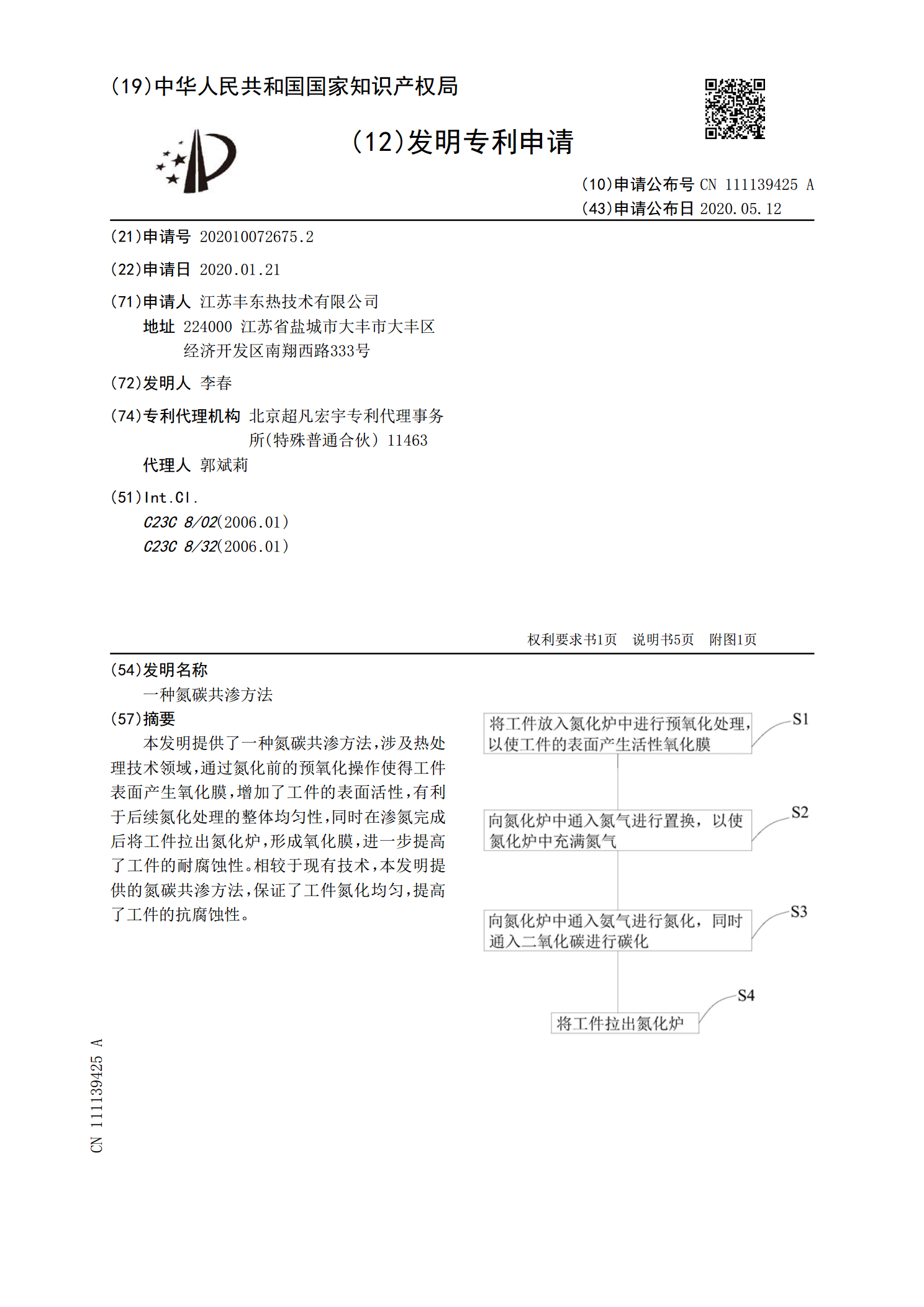

一种氮碳共渗方法.pdf

本发明提供了一种氮碳共渗方法,涉及热处理技术领域,通过氮化前的预氧化操作使得工件表面产生氧化膜,增加了工件的表面活性,有利于后续氮化处理的整体均匀性,同时在渗氮完成后将工件拉出氮化炉,形成氧化膜,进一步提高了工件的耐腐蚀性。相较于现有技术,本发明提供的氮碳共渗方法,保证了工件氮化均匀,提高了工件的抗腐蚀性。