一种光固化成型陶瓷坯体的快速脱脂烧结方法.pdf

景山****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种光固化成型陶瓷坯体的快速脱脂烧结方法.pdf

本发明涉及一种光固化成型陶瓷坯体的真空‑空气‑真空快速脱脂烧结方法,将光固化成型陶瓷坯体放置于泡沫氧化铝陶瓷平台上随转移至真空炉中,在1×10

一种氧化铝陶瓷素坯的低温快速脱脂烧结方法.pdf

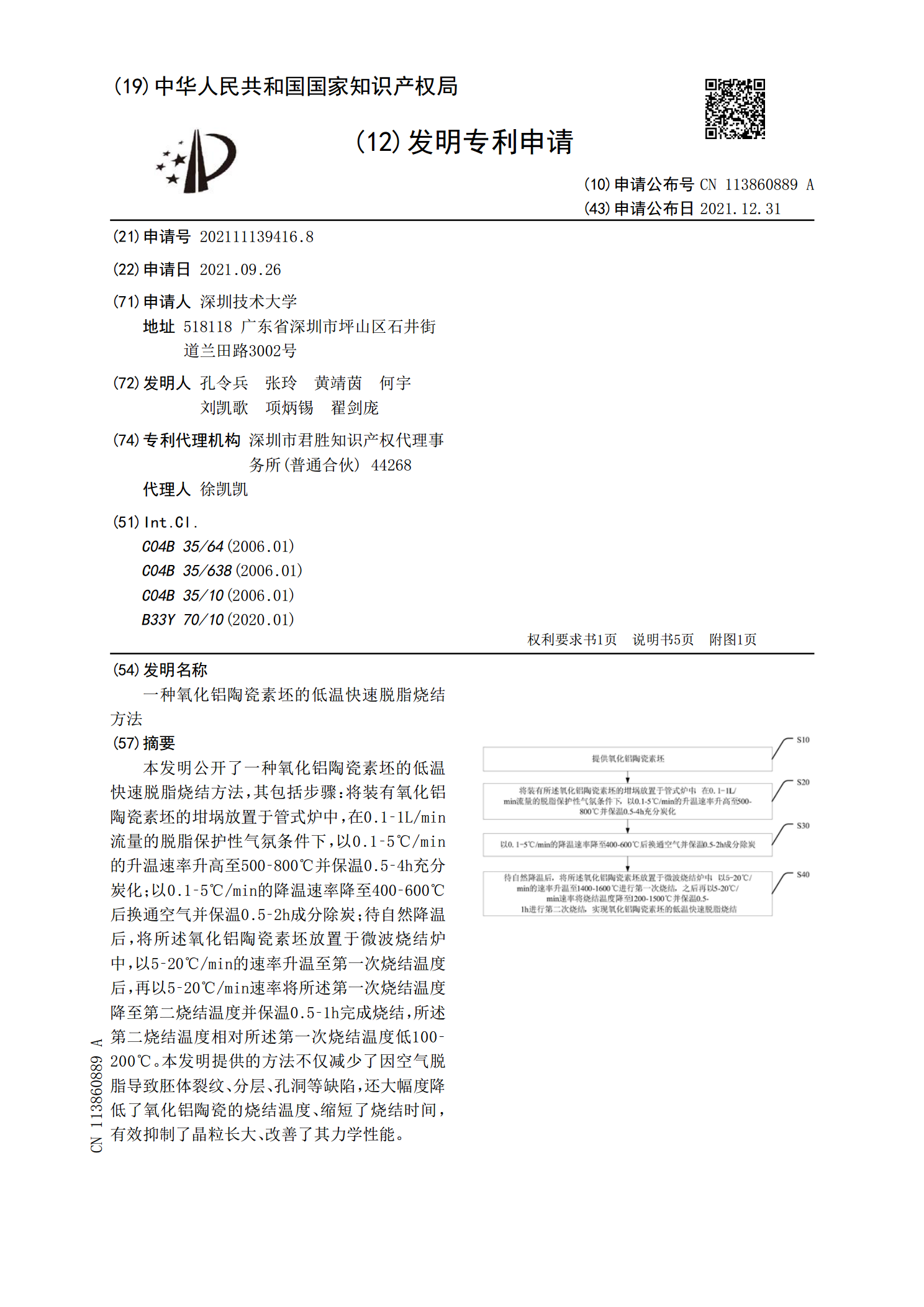

本发明公开了一种氧化铝陶瓷素坯的低温快速脱脂烧结方法,其包括步骤:将装有氧化铝陶瓷素坯的坩埚放置于管式炉中,在0.1‑1L/min流量的脱脂保护性气氛条件下,以0.1‑5℃/min的升温速率升高至500‑800℃并保温0.5‑4h充分炭化;以0.1‑5℃/min的降温速率降至400‑600℃后换通空气并保温0.5‑2h成分除炭;待自然降温后,将所述氧化铝陶瓷素坯放置于微波烧结炉中,以5‑20℃/min的速率升温至第一次烧结温度后,再以5‑20℃/min速率将所述第一次烧结温度降至第二烧结温度并保温0.5‑

陶瓷注射成型体快速脱脂装置.pdf

本发明公开了一种陶瓷注射成型体快速脱脂装置,其技术方案要点是包括微波加热炉以及用于放置陶瓷注射成型体的容器,容器内填充有非金属粉末,微波加热炉上设置有测温仪,测温仪上连接有伸入容器内的热电偶,微波加热炉包括炉体和侧移门,热电偶上固定有抵接块,抵接块上设置有斜面,侧移门上固定有与斜面贴合且驱动热电偶上升的楔形块,通过这样设置在需要取出容器内的成型体时,首先需要侧向滑移打开侧移门,而在这过程中楔形块的楔形面会与抵接块的斜面接触,从而不断的驱动热电偶上升并且其端部从容器内移出,此时取出容器就不会受到阻碍,同样的

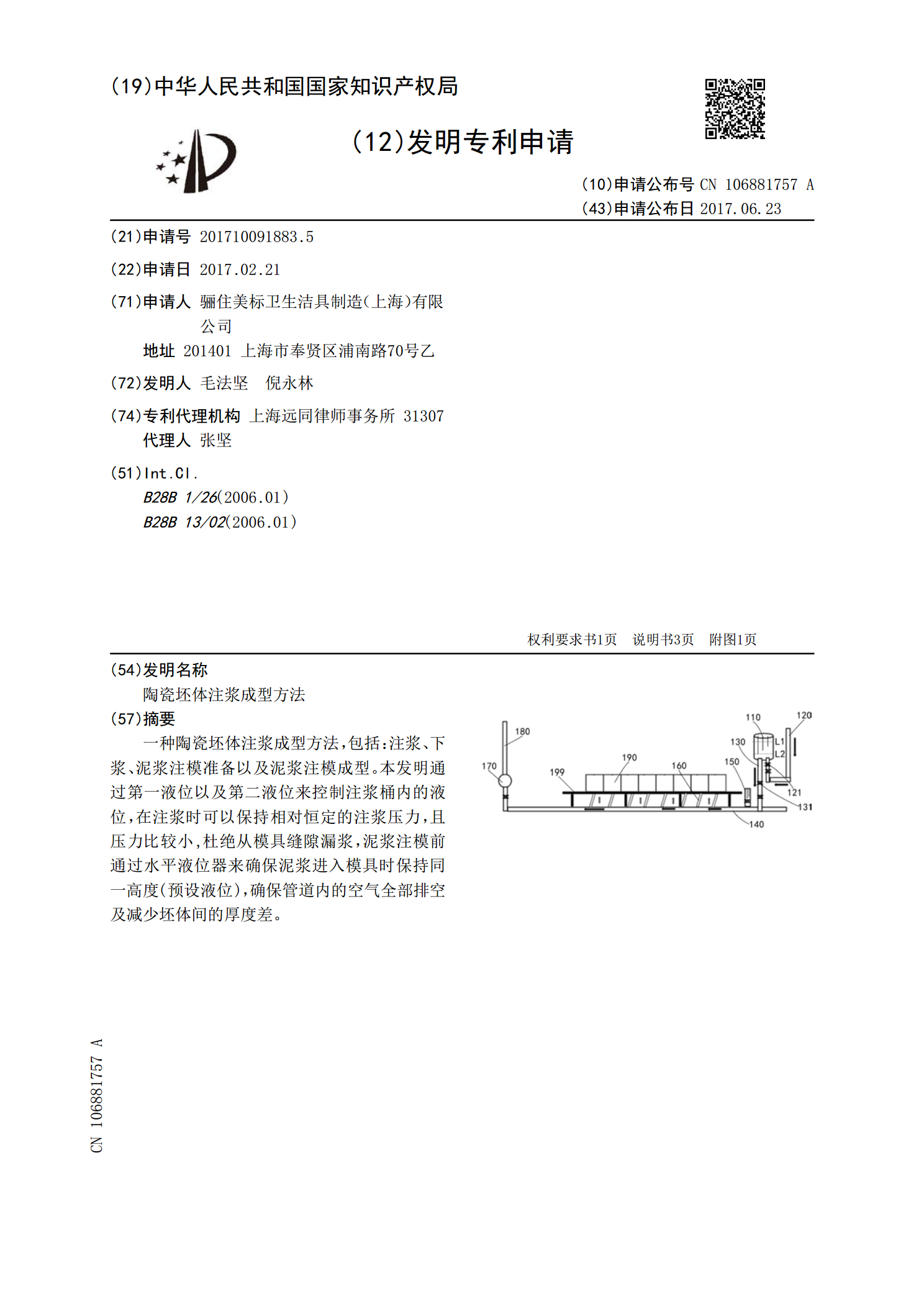

陶瓷坯体注浆成型方法.pdf

一种陶瓷坯体注浆成型方法,包括:注浆、下浆、泥浆注模准备以及泥浆注模成型。本发明通过第一液位以及第二液位来控制注浆桶内的液位,在注浆时可以保持相对恒定的注浆压力,且压力比较小,杜绝从模具缝隙漏浆,泥浆注模前通过水平液位器来确保泥浆进入模具时保持同一高度(预设液位),确保管道内的空气全部排空及减少坯体间的厚度差。

一种熔模铸造用光固化硅基陶瓷型芯素坯脱脂方法.pdf

本发明涉及精密铸造领域,具体为一种熔模铸造用光固化硅基陶瓷型芯素坯脱脂方法。第一步制备50vol%~60vol%高固相含量、高打印性能的硅基陶瓷型芯浆料;第二步建立复杂双层壁硅基陶瓷型芯三维模型,对模型进行切片处理导入STL格式文件于光固化3D打印机中,进行型芯逐层打印,获得光固化双层壁硅基陶瓷型芯素坯;第三步将放置陶瓷型芯素坯的坩埚放置于真空热压炉中,在1×10