一种多晶硅坩埚涂层及其制备方法.pdf

论文****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种多晶硅坩埚涂层及其制备方法.pdf

本发明公开了一种多晶硅坩埚涂层及其制备方法,包括,氮化硅重量百分比为15‑25%,氧化剂重量百分比为5‑15%,粘合剂重量百分比为5‑20%,分散剂重量百分比为60‑70%。按比例称取氮化硅粉末、氧化剂、粘合剂和分散剂混合搅拌成均匀的混合液;混合液通过喷涂设备进行二次喷涂,均匀喷涂于坩埚内壁后低温烘干;低温烘干结束后,将坩埚放入烧结炉内900‑1000℃烧结2‑3小时,烧结完成后在1小时内降至室温25℃。所得氮化硅涂层与坩埚具有极佳的粘结力,附着牢固,不易脱落;氮化硅涂层厚度为200μm‑600μm,可以

一种多晶硅铸锭用陶瓷坩埚涂层的制备方法.pdf

本发明公开了一种多晶硅铸锭用陶瓷坩埚涂层的制备方法,首先将26%-49%的去离子水置于搅拌器内,加热到80-90℃后,将50%-70%的氮化硅倒入搅拌器内搅拌均匀;再将0.5-4%的聚乙烯醇PVA缓缓倒入搅拌器内,边搅拌边超声震荡不少于30分钟,充分搅拌,配置成悬浊液;将搅拌好的悬浊液刷涂到陶瓷坩埚的内壁上,涂层的厚度控制在200-400μm;再将刷涂好的陶瓷坩埚放入烘箱中进行烧结,8-10小时升温到1050-1100℃,保温2-4小时,随后随炉冷却至室温即可。本发明涂层和坩埚表面吸附力强,涂层不易起泡、

一种多晶硅铸锭用坩埚及其制备方法.pdf

本发明涉及一种多晶硅铸锭用坩埚及其制备方法,包含熔融石英和导热助剂,所述导热助剂为碳化硅、氧化铝中的一种或二者的复配,所述熔融石英与导热助剂的重量比为(1~3):1。本发明的有益效果是:本发明提供的坩埚具有良好的导热性能,与现有市场上的熔融石英坩埚相比,热导率提升了40%以上,不但改善了长晶的品质,而且缩短了长晶周期,大幅提高了铸锭炉的铸锭产能。

硅铸锭用坩埚及其涂层制备方法.pdf

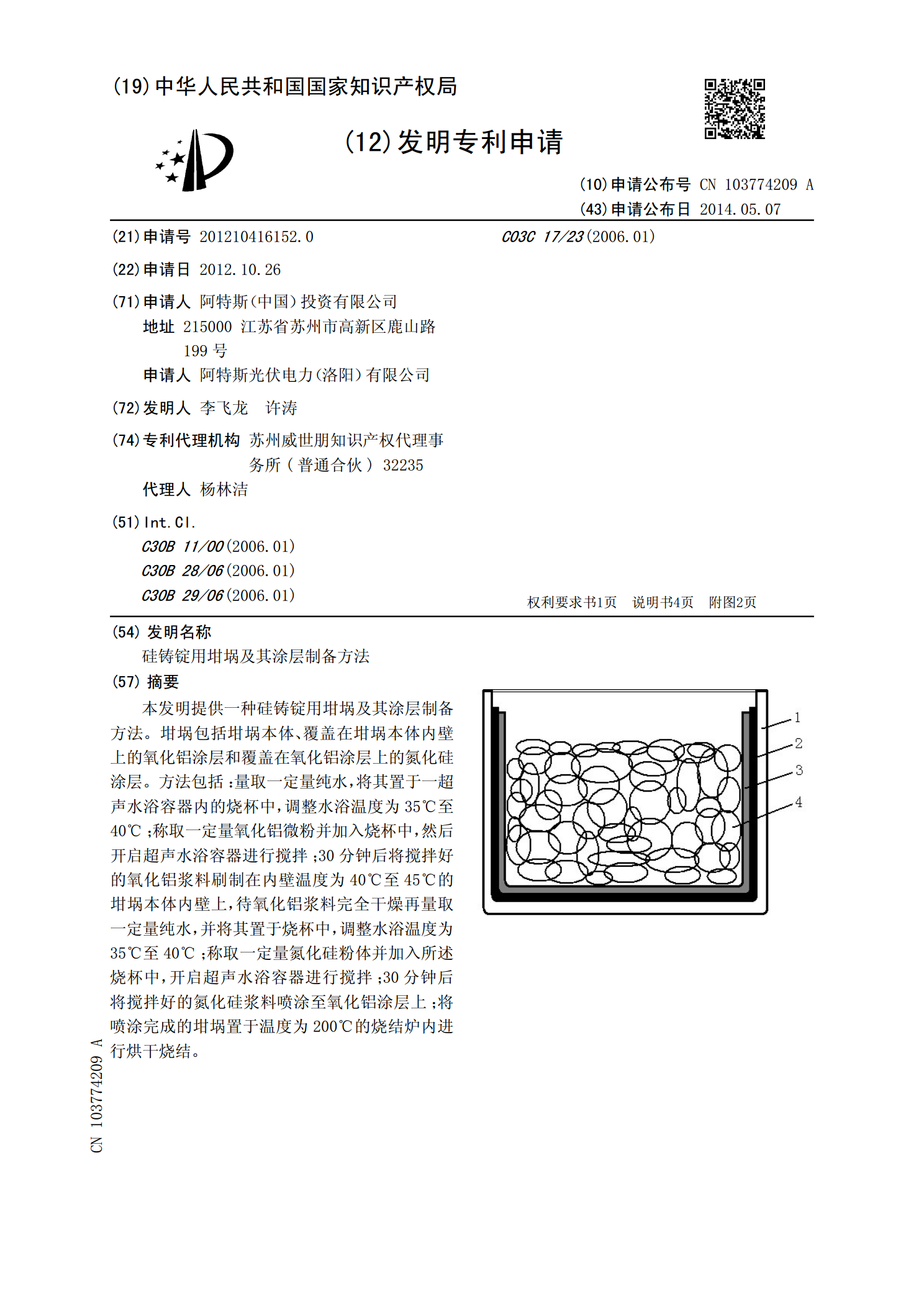

本发明提供一种硅铸锭用坩埚及其涂层制备方法。坩埚包括坩埚本体、覆盖在坩埚本体内壁上的氧化铝涂层和覆盖在氧化铝涂层上的氮化硅涂层。方法包括:量取一定量纯水,将其置于一超声水浴容器内的烧杯中,调整水浴温度为35℃至40℃;称取一定量氧化铝微粉并加入烧杯中,然后开启超声水浴容器进行搅拌;30分钟后将搅拌好的氧化铝浆料刷制在内壁温度为40℃至45℃的坩埚本体内壁上,待氧化铝浆料完全干燥再量取一定量纯水,并将其置于烧杯中,调整水浴温度为35℃至40℃;称取一定量氮化硅粉体并加入所述烧杯中,开启超声水浴容器进行搅拌;

硅铸锭用坩埚及其涂层制备方法.pdf

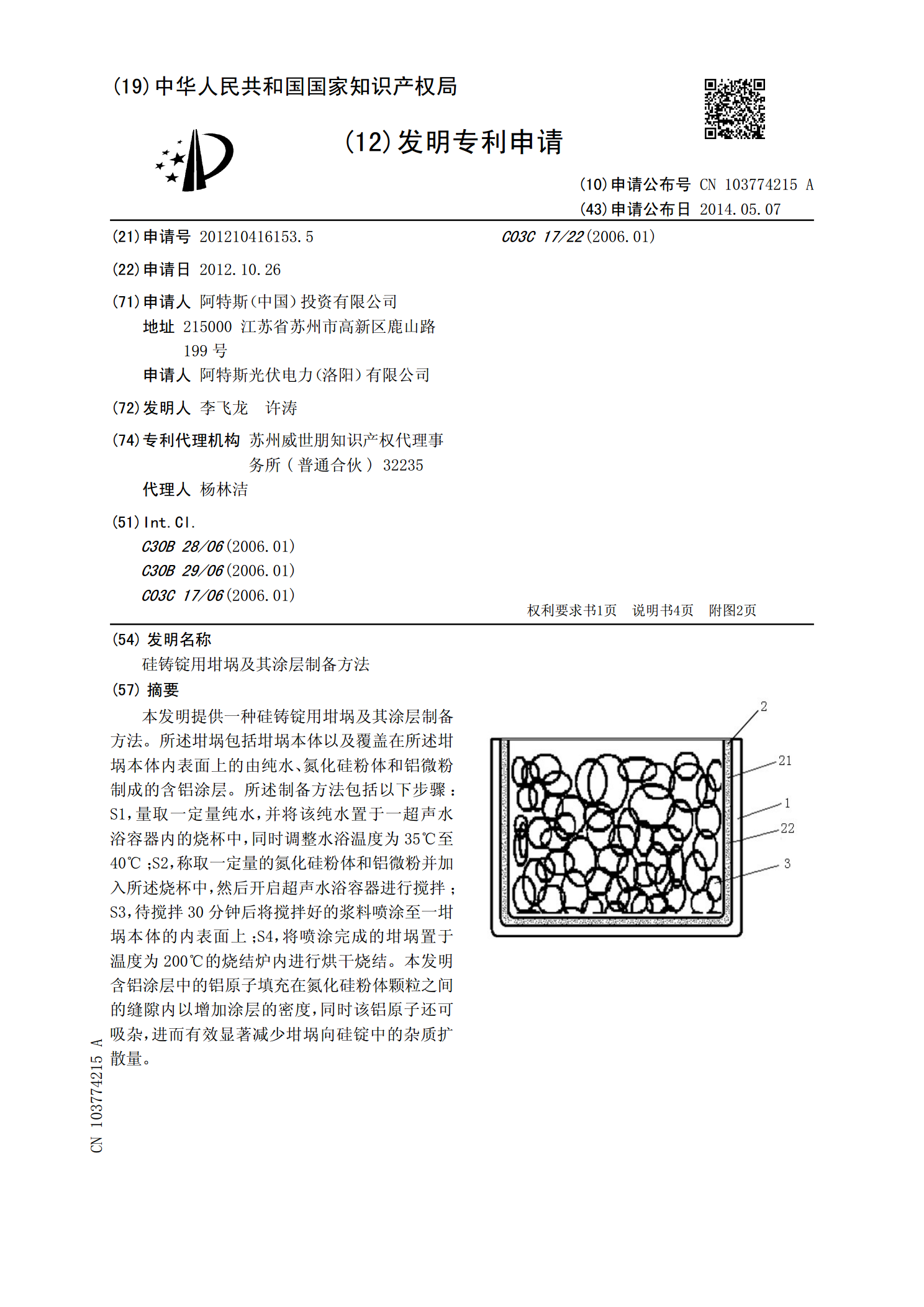

本发明提供一种硅铸锭用坩埚及其涂层制备方法。所述坩埚包括坩埚本体以及覆盖在所述坩埚本体内表面上的由纯水、氮化硅粉体和铝微粉制成的含铝涂层。所述制备方法包括以下步骤:S1,量取一定量纯水,并将该纯水置于一超声水浴容器内的烧杯中,同时调整水浴温度为35℃至40℃;S2,称取一定量的氮化硅粉体和铝微粉并加入所述烧杯中,然后开启超声水浴容器进行搅拌;S3,待搅拌30分钟后将搅拌好的浆料喷涂至一坩埚本体的内表面上;S4,将喷涂完成的坩埚置于温度为200℃的烧结炉内进行烘干烧结。本发明含铝涂层中的铝原子填充在氮化硅粉