燃烧系统及烧嘴.pdf

葫芦****io

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

燃烧系统及烧嘴.pdf

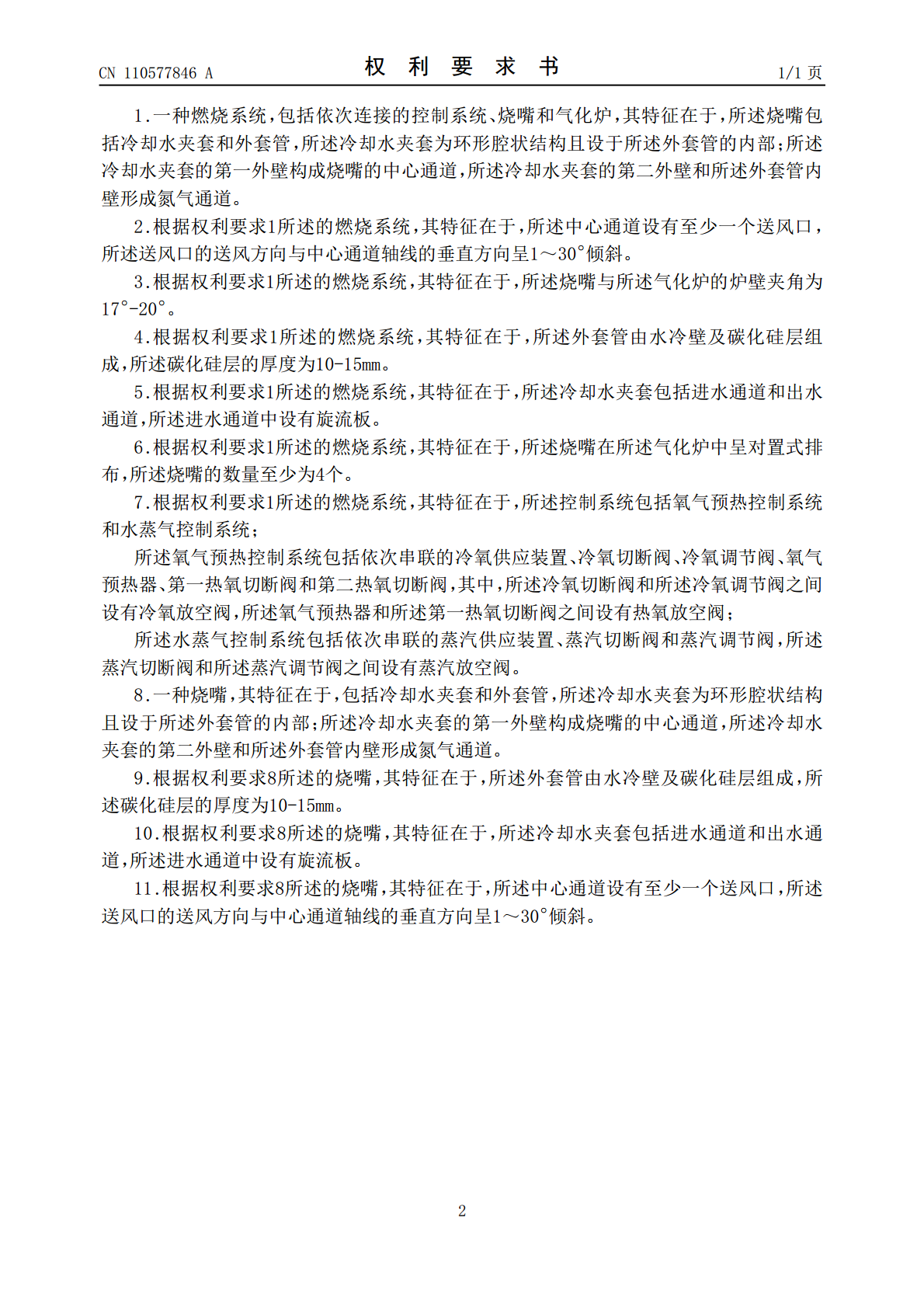

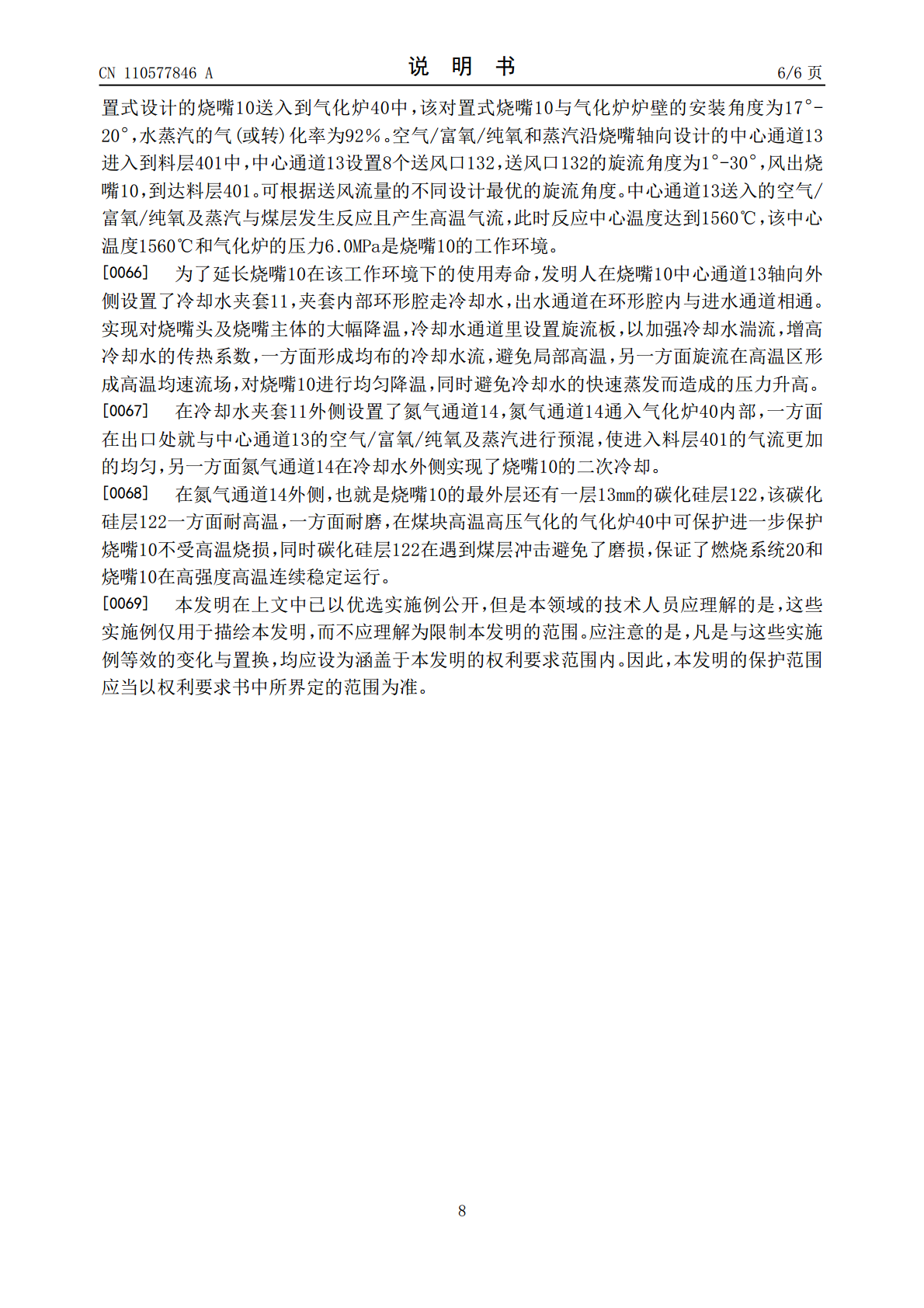

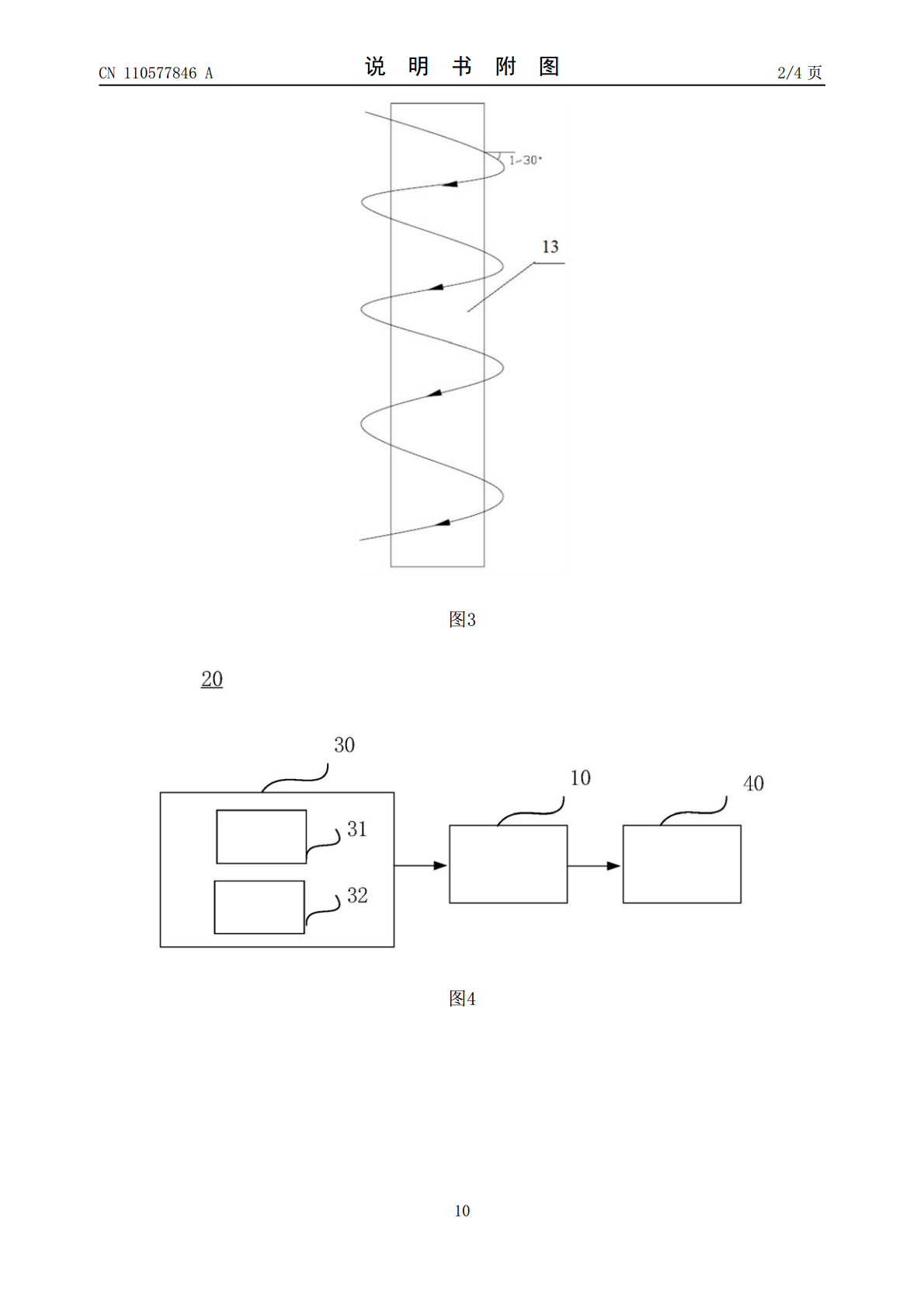

本发明属于煤气化燃烧领域,涉及一种燃烧系统及烧嘴。所述燃烧系统包括依次连接的控制系统、烧嘴和气化炉,所述烧嘴包括冷却水夹套和外套管,所述冷却水夹套为环形腔状结构且设于所述外套管的内部;所述冷却水夹套的第一外壁构成烧嘴的中心通道,所述冷却水夹套的第二外壁和所述外套管内壁形成氮气通道。本发明通过将具有特殊结构的对置式烧嘴与气化炉壁的安装角度控制在17°‑20°,将烧嘴送风口的旋流角度控制在1°‑30°,可以有效避免气化炉的偏烧、沟流等问题。

蓄热式烧嘴燃烧控制系统.pdf

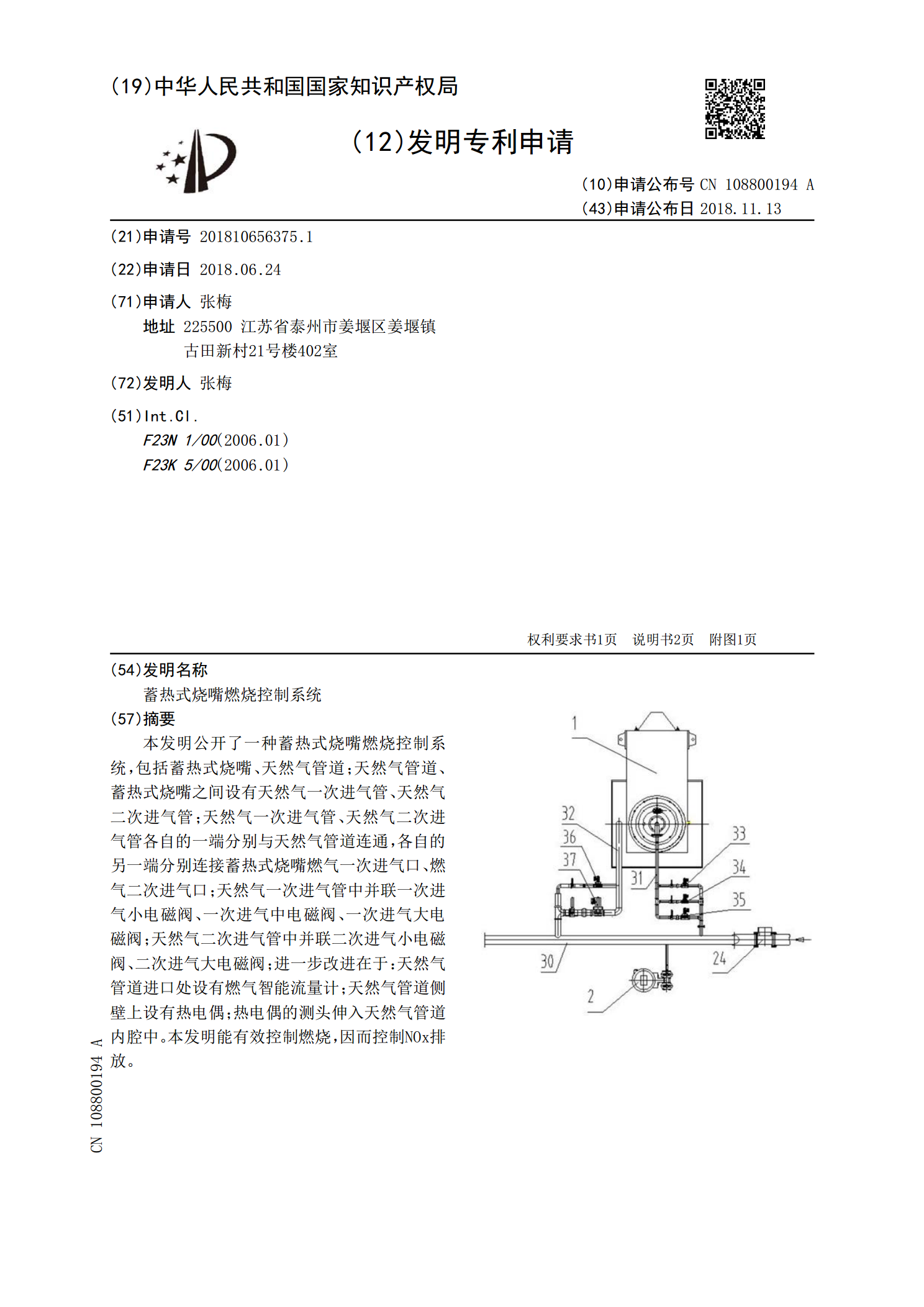

本发明公开了一种蓄热式烧嘴燃烧控制系统,包括蓄热式烧嘴、天然气管道;天然气管道、蓄热式烧嘴之间设有天然气一次进气管、天然气二次进气管;天然气一次进气管、天然气二次进气管各自的一端分别与天然气管道连通,各自的另一端分别连接蓄热式烧嘴燃气一次进气口、燃气二次进气口;天然气一次进气管中并联一次进气小电磁阀、一次进气中电磁阀、一次进气大电磁阀;天然气二次进气管中并联二次进气小电磁阀、二次进气大电磁阀;进一步改进在于:天然气管道进口处设有燃气智能流量计;天然气管道侧壁上设有热电偶;热电偶的测头伸入天然气管道内腔中。

烧嘴的燃烧方法.pdf

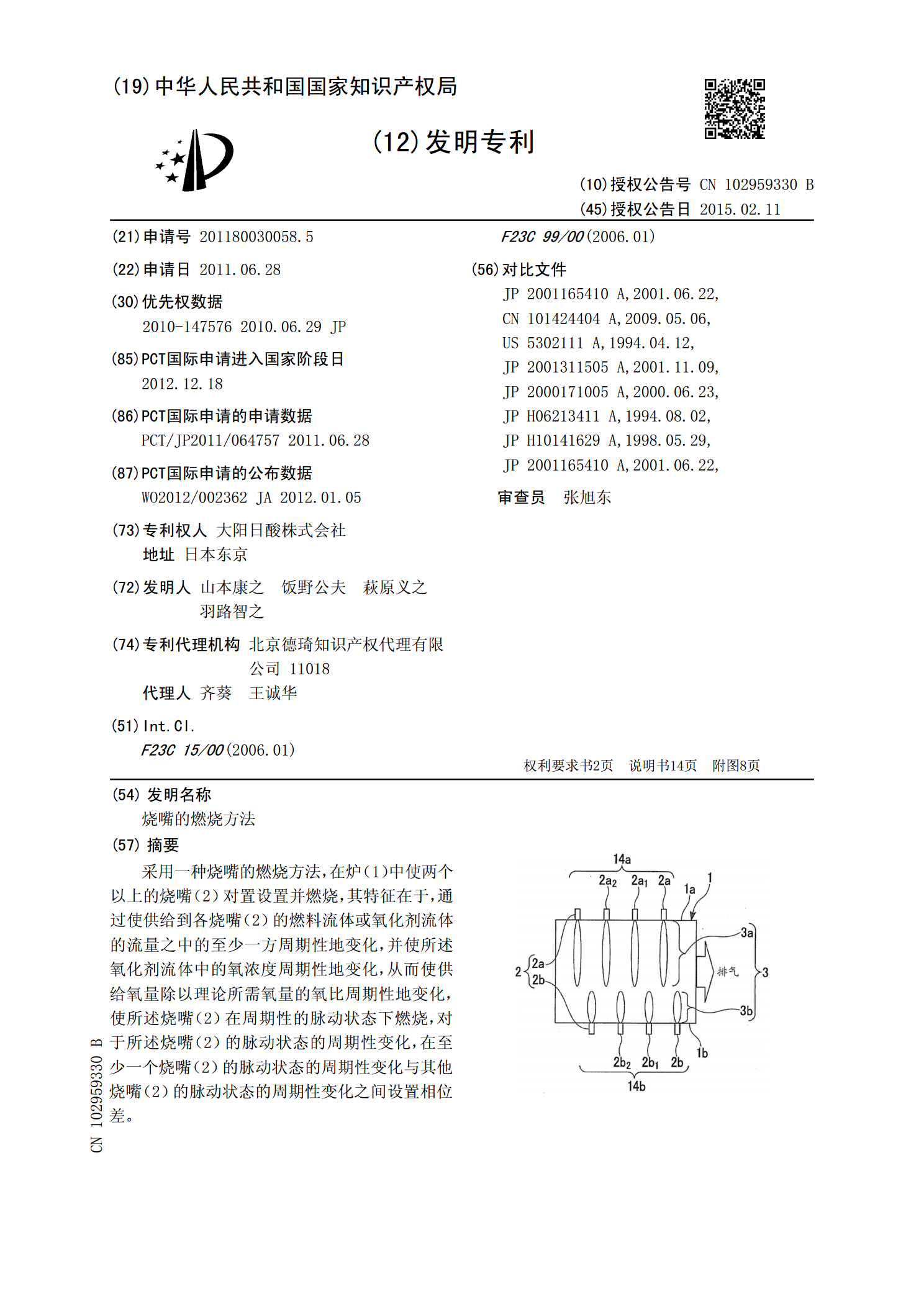

采用一种烧嘴的燃烧方法,在炉(1)中使两个以上的烧嘴(2)对置设置并燃烧,其特征在于,通过使供给到各烧嘴(2)的燃料流体或氧化剂流体的流量之中的至少一方周期性地变化,并使所述氧化剂流体中的氧浓度周期性地变化,从而使供给氧量除以理论所需氧量的氧比周期性地变化,使所述烧嘴(2)在周期性的脉动状态下燃烧,对于所述烧嘴(2)的脉动状态的周期性变化,在至少一个烧嘴(2)的脉动状态的周期性变化与其他烧嘴(2)的脉动状态的周期性变化之间设置相位差。

烧嘴以及燃烧器.pdf

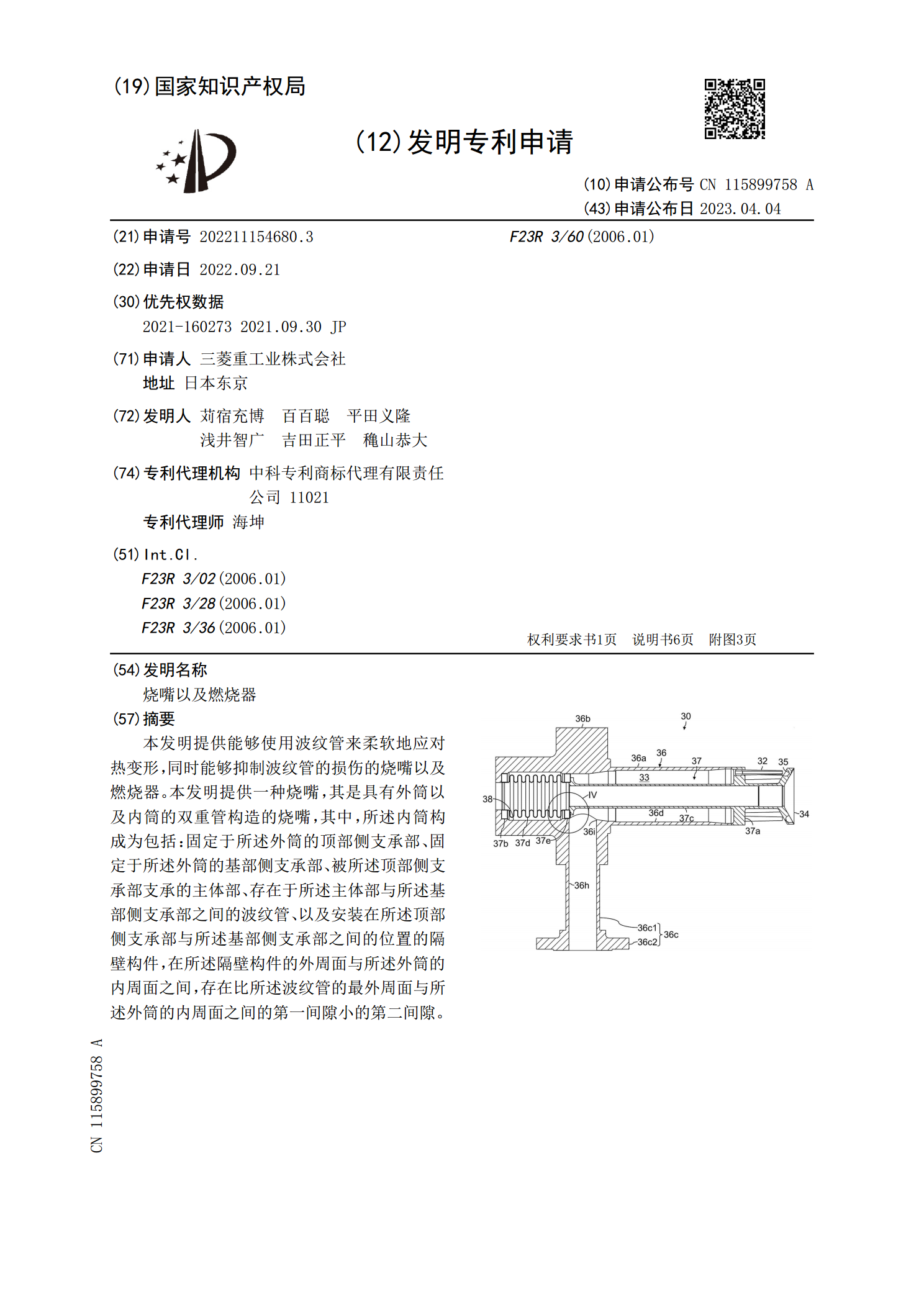

本发明提供能够使用波纹管来柔软地应对热变形,同时能够抑制波纹管的损伤的烧嘴以及燃烧器。本发明提供一种烧嘴,其是具有外筒以及内筒的双重管构造的烧嘴,其中,所述内筒构成为包括:固定于所述外筒的顶部侧支承部、固定于所述外筒的基部侧支承部、被所述顶部侧支承部支承的主体部、存在于所述主体部与所述基部侧支承部之间的波纹管、以及安装在所述顶部侧支承部与所述基部侧支承部之间的位置的隔壁构件,在所述隔壁构件的外周面与所述外筒的内周面之间,存在比所述波纹管的最外周面与所述外筒的内周面之间的第一间隙小的第二间隙。

固体粉末燃料烧嘴和燃烧方法.pdf

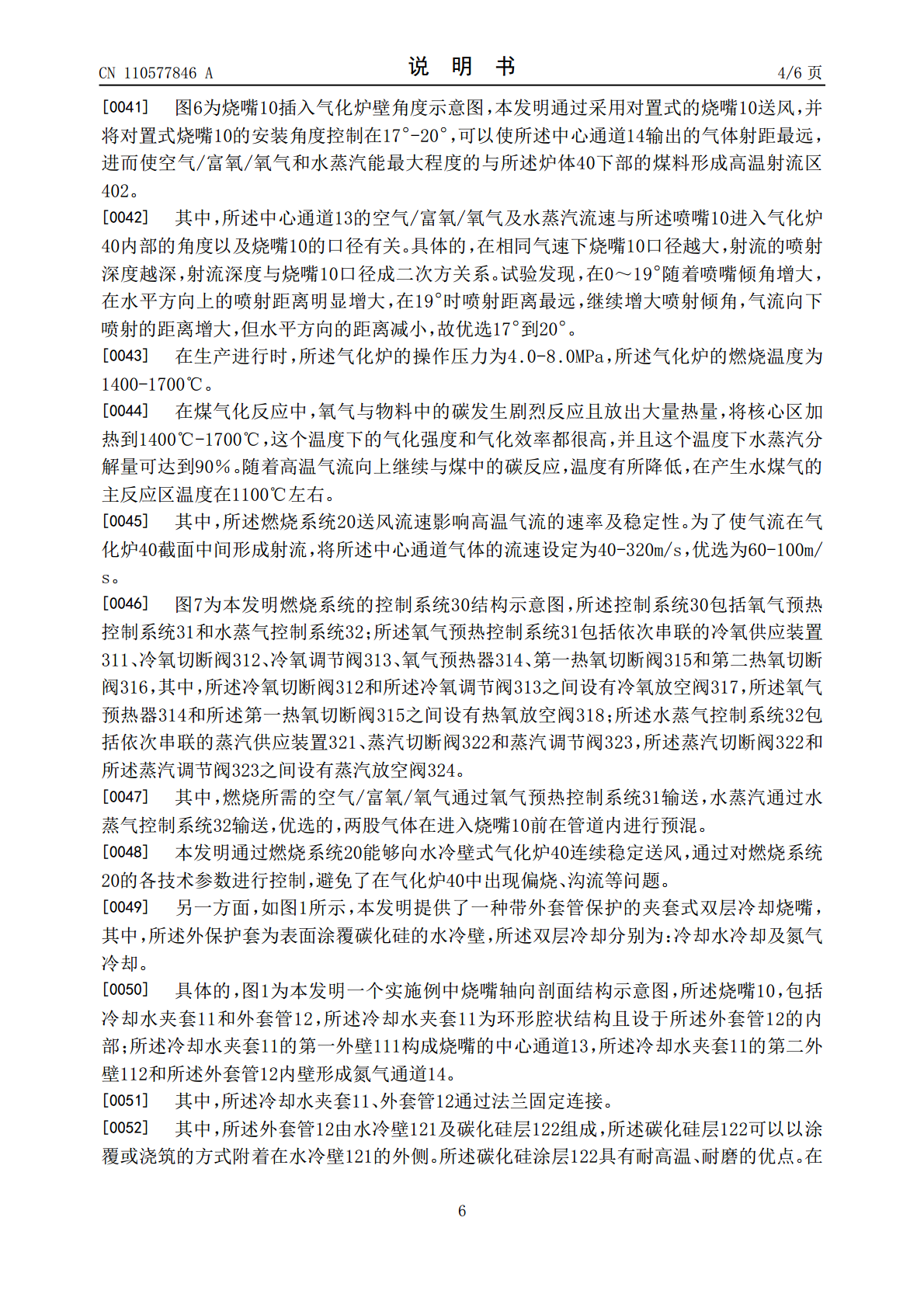

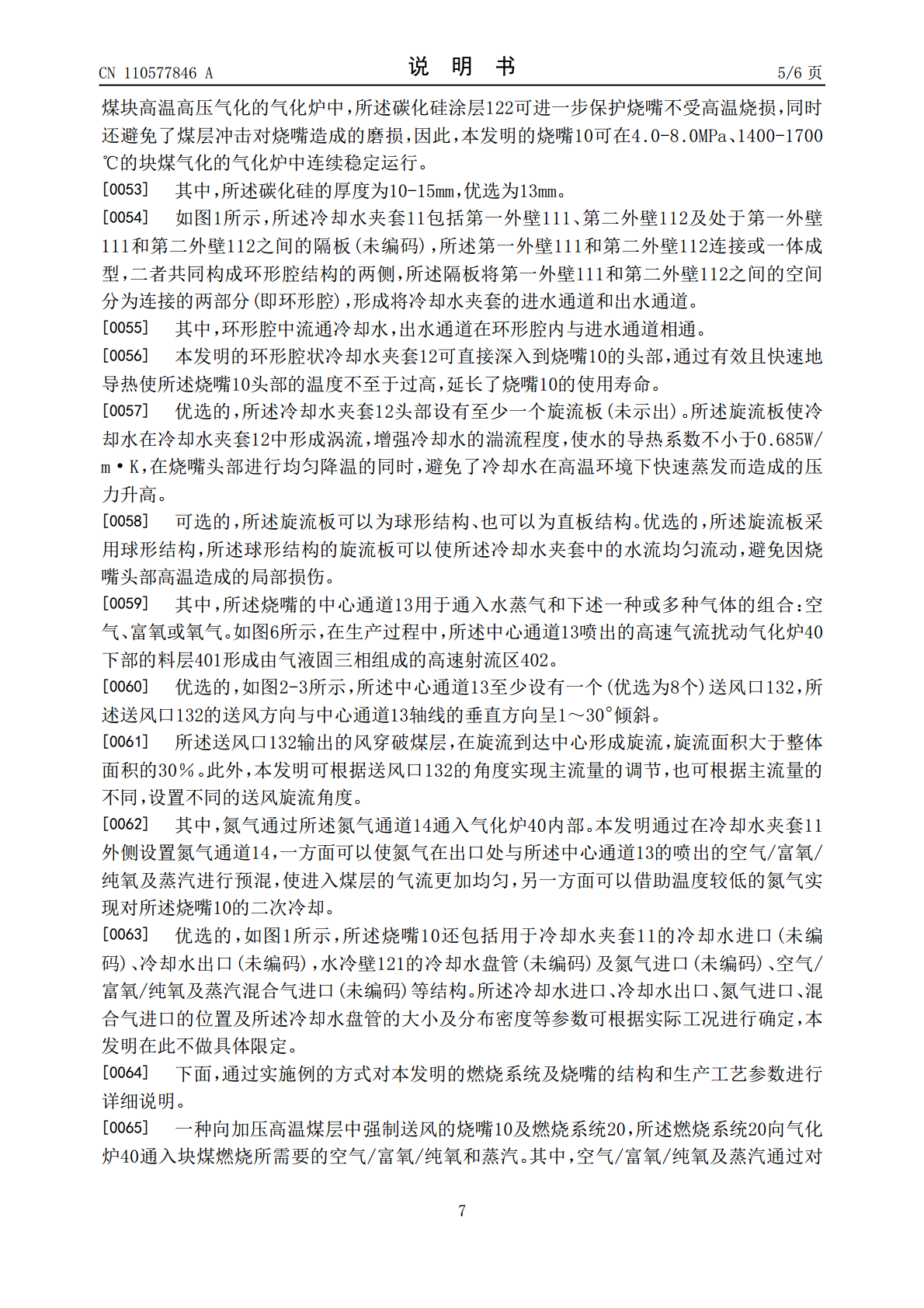

本发明提供一种固体粉末燃料烧嘴和燃烧方法。本发明的固体粉末燃料烧嘴包括:第一套管和第二套管;第一套管套设在第二套管的外部,第一套管与第二套管之间形成第一通道,第二套管内部形成第二通道;第一套管的出口相对于第二套管的出口向外延伸,以限定出一预混区;其中,第一通道为燃料气通道,第二通道为固体粉末燃料通道;或者第一通道为固体粉末燃料通道,第二通道为燃料气通道。本实施例中的固体粉末燃料烧嘴和燃烧方法使得固体粉末燃料非常容易被点燃,进而提高了固体粉末燃料在热风炉内的燃烧效率,并使得热风炉炉膛温度易于控制。