一种基于感应加热炉的非导电磁轭及方法.pdf

一吃****仪凡

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于感应加热炉的非导电磁轭及方法.pdf

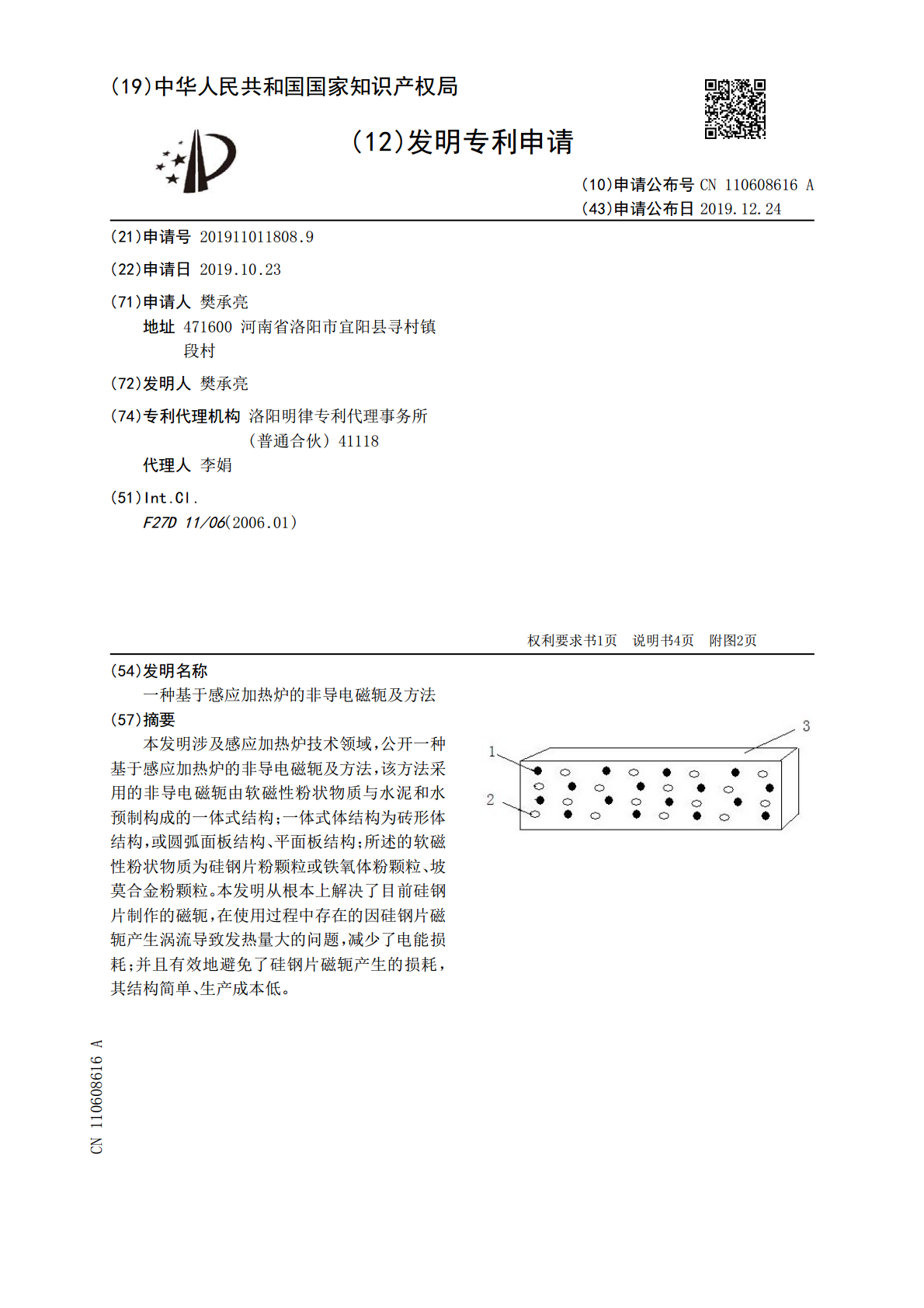

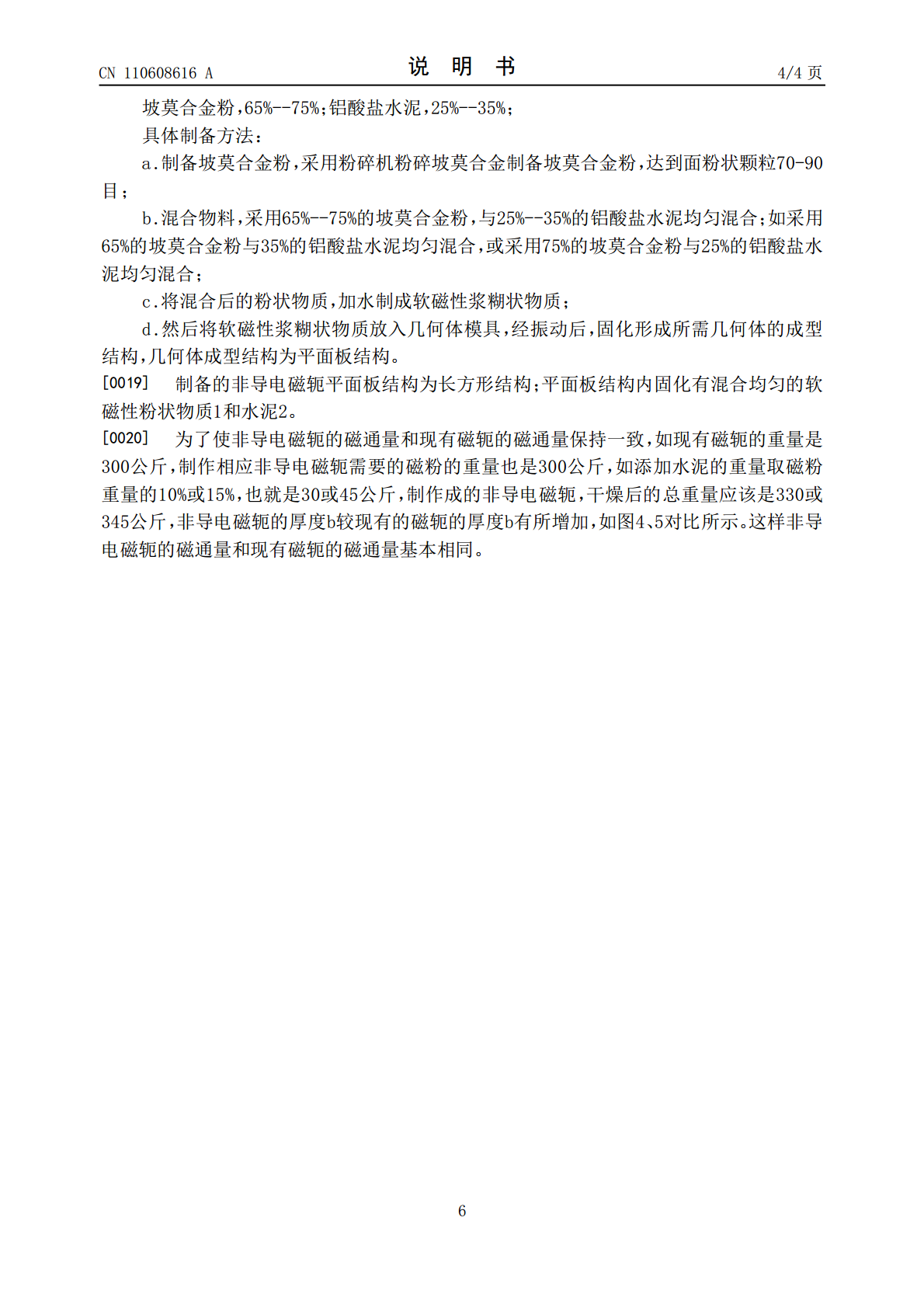

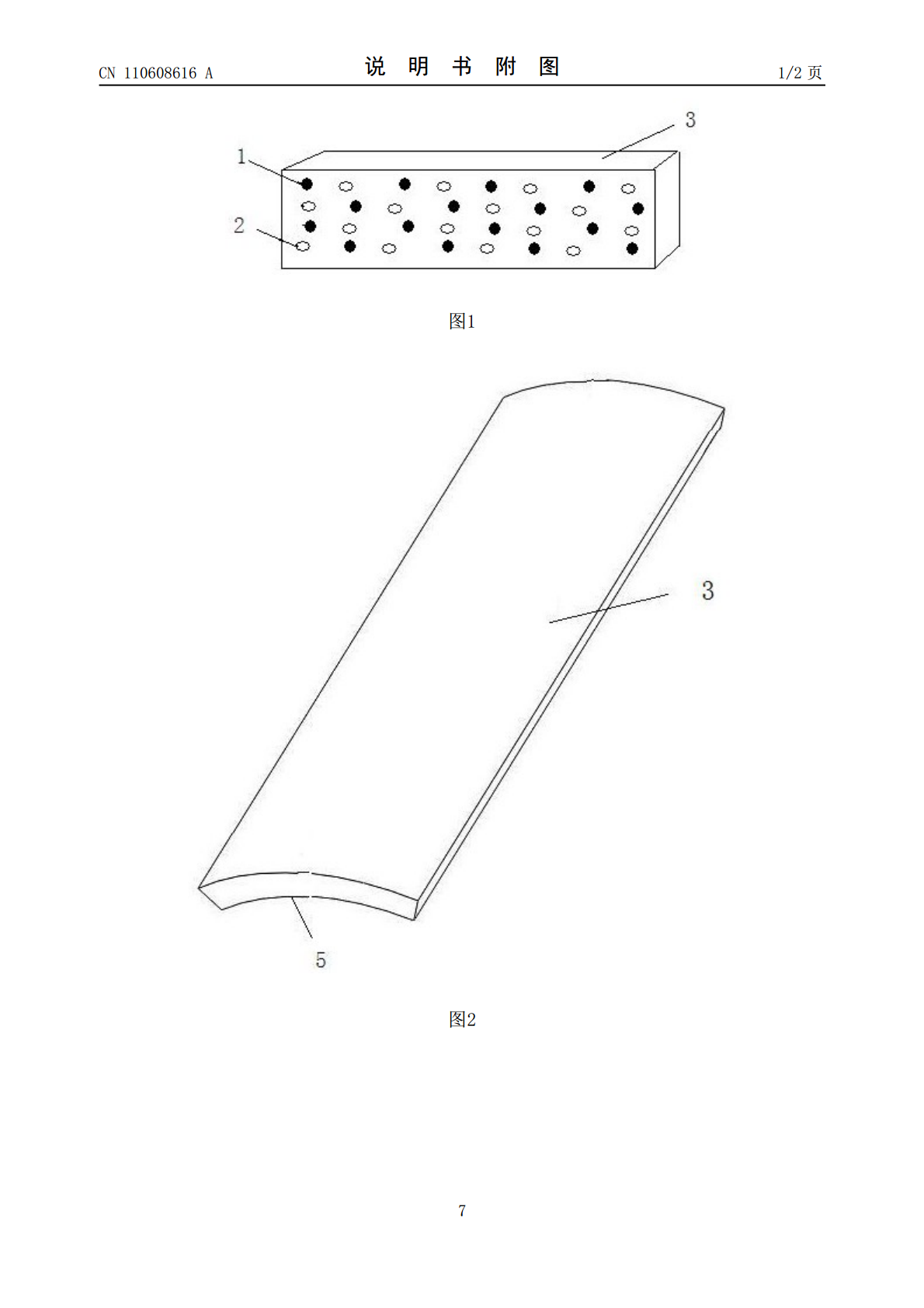

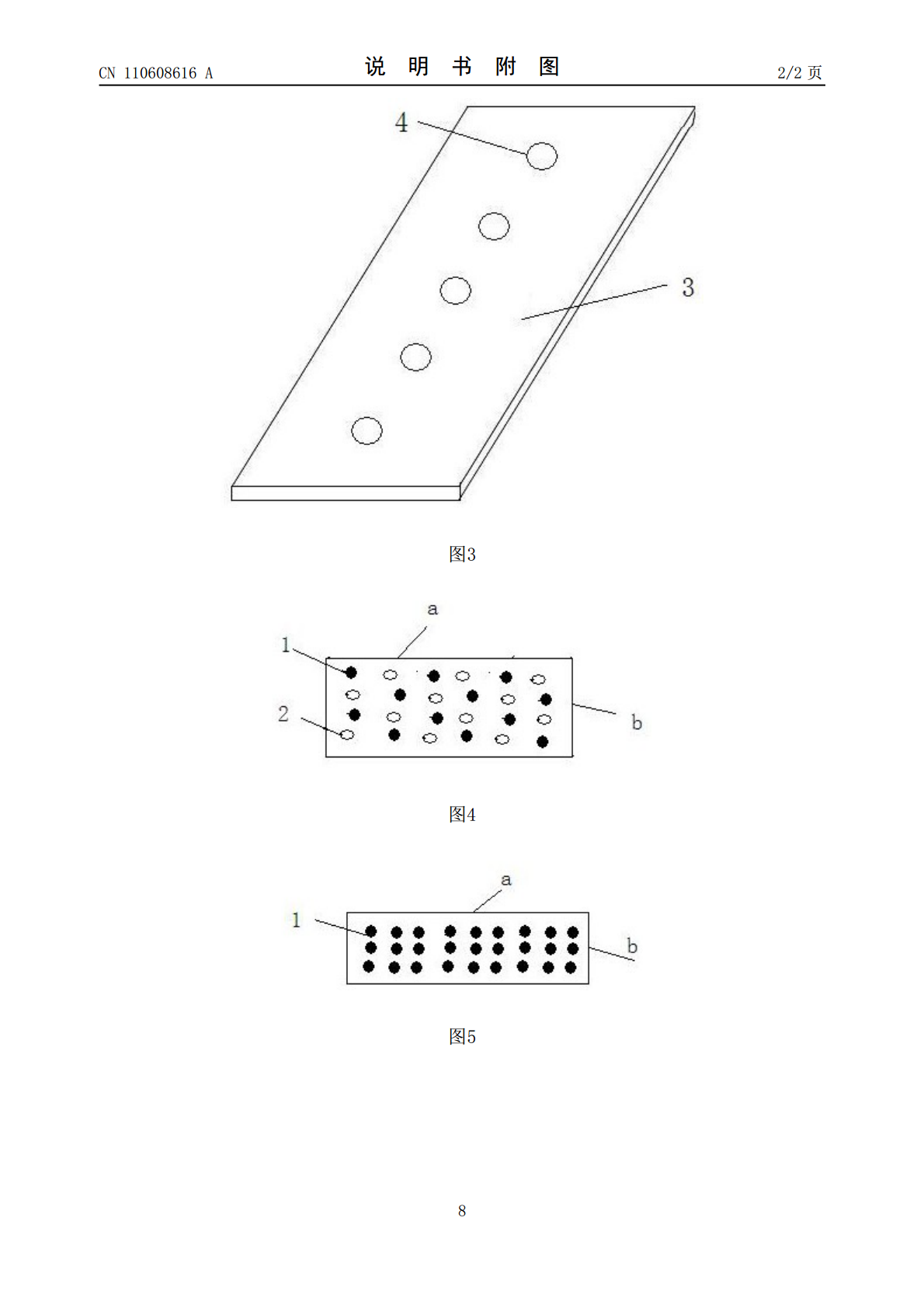

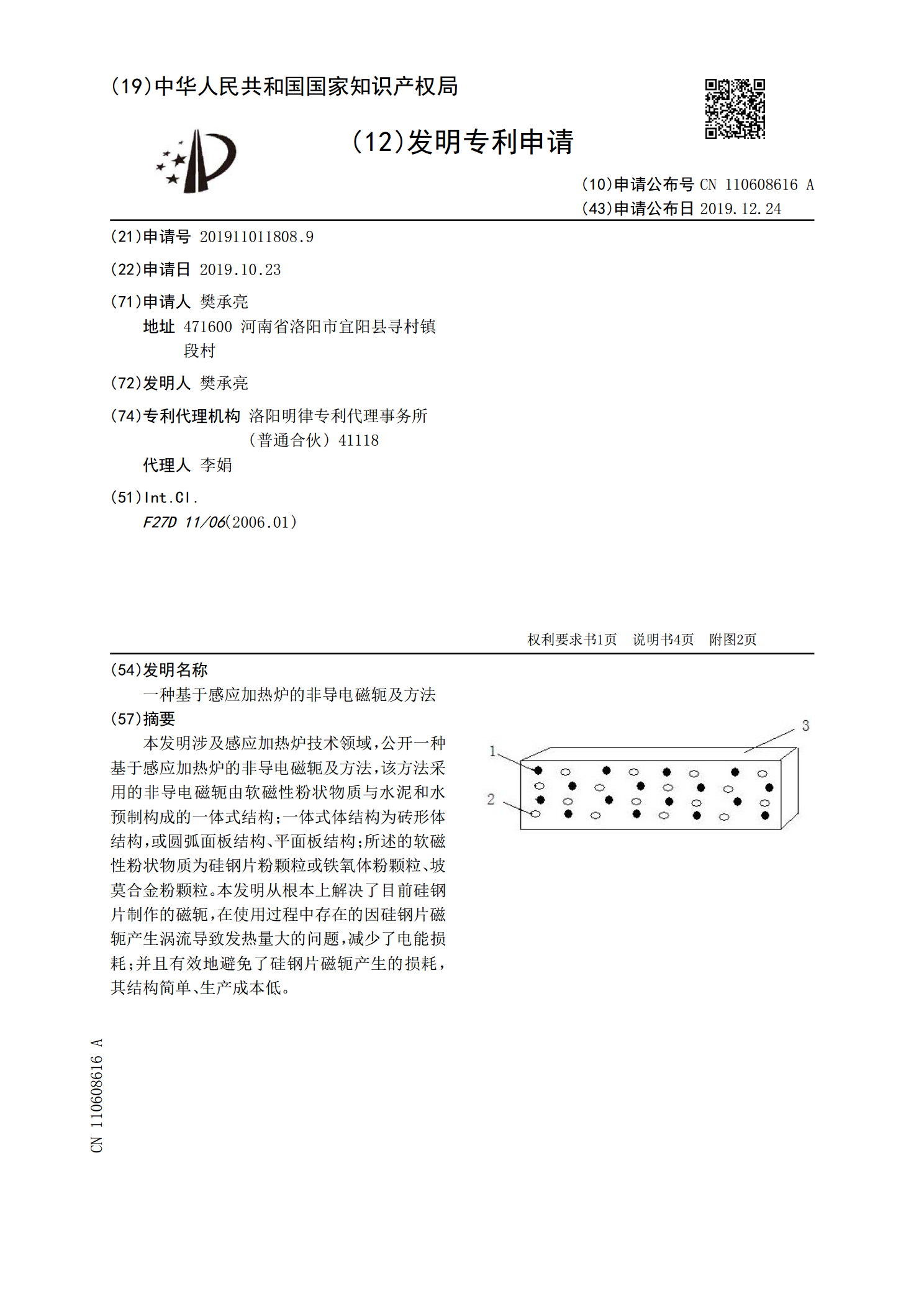

本发明涉及感应加热炉技术领域,公开一种基于感应加热炉的非导电磁轭及方法,该方法采用的非导电磁轭由软磁性粉状物质与水泥和水预制构成的一体式结构;一体式体结构为砖形体结构,或圆弧面板结构、平面板结构;所述的软磁性粉状物质为硅钢片粉颗粒或铁氧体粉颗粒、坡莫合金粉颗粒。本发明从根本上解决了目前硅钢片制作的磁轭,在使用过程中存在的因硅钢片磁轭产生涡流导致发热量大的问题,减少了电能损耗;并且有效地避免了硅钢片磁轭产生的损耗,其结构简单、生产成本低。

一种感应加热炉磁轭体.pdf

本发明涉及感应加热炉技术领域,公开一种感应加热炉磁轭体,提出的一种感应加热炉磁轭体具有多个导磁非导电的磁轭单元体;多个磁轭单元体均匀环绕分布在感应圈外围;磁轭单元体至少包括磁轭元件,磁轭元件为一个、两个或多个;磁轭元件为由粉状或,与硅酸盐水泥或铝酸盐水泥的粉状物,均匀混合制成的所需几何体;所述的磁轭元件具有导磁非导电的特性;所述的磁轭单元体还包括有用于将磁轭单元体与感应圈固定连接的支撑连接机构。本发明从根本上解决了目前硅钢片制作的磁轭在使用过程中出现涡流、发热量大的问题,减少了电能损耗;另外采用本发明不再

一种应用于高频感应加热炉的非晶合金磁轭.pdf

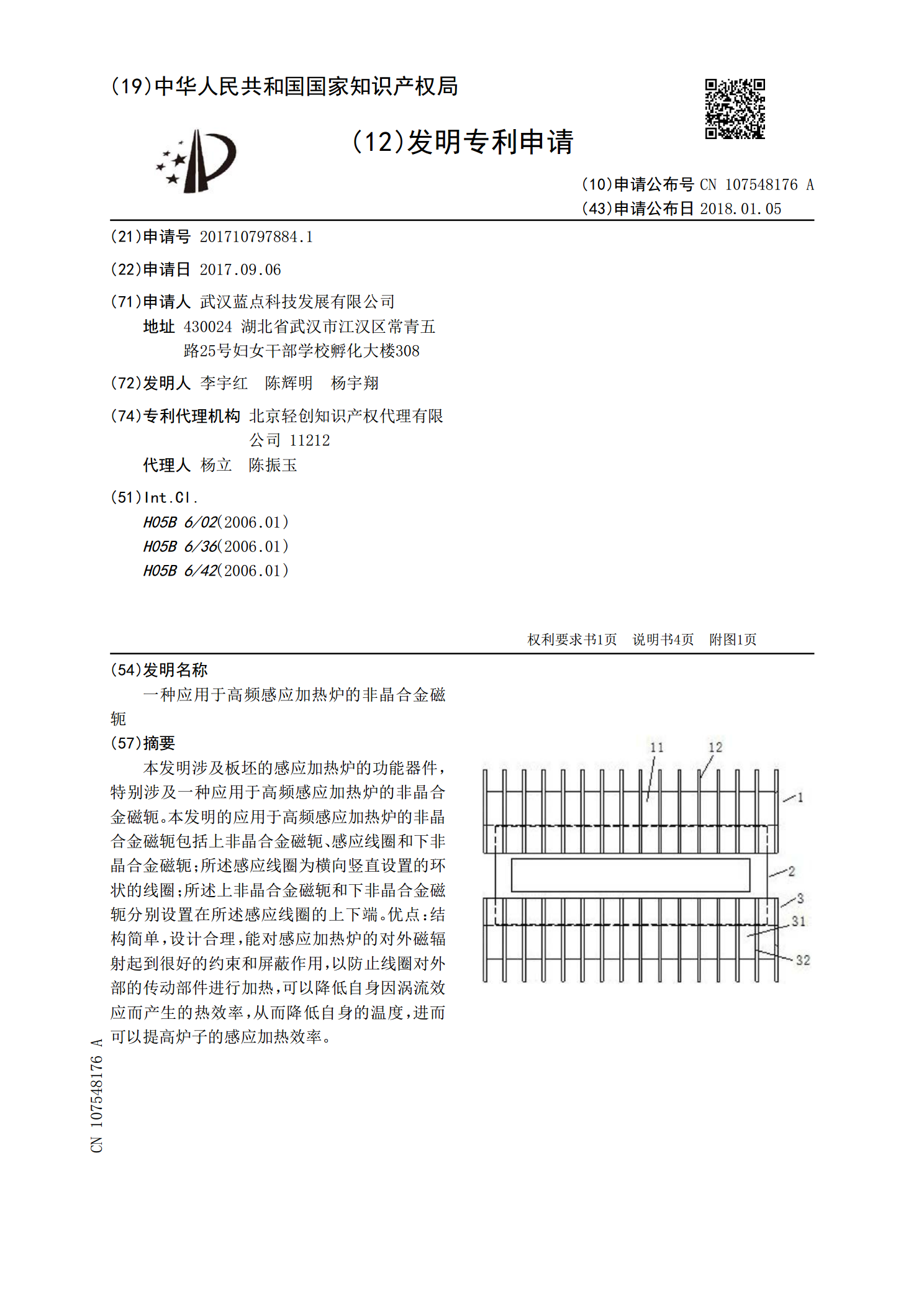

本发明涉及板坯的感应加热炉的功能器件,特别涉及一种应用于高频感应加热炉的非晶合金磁轭。本发明的应用于高频感应加热炉的非晶合金磁轭包括上非晶合金磁轭、感应线圈和下非晶合金磁轭;所述感应线圈为横向竖直设置的环状的线圈;所述上非晶合金磁轭和下非晶合金磁轭分别设置在所述感应线圈的上下端。优点:结构简单,设计合理,能对感应加热炉的对外磁辐射起到很好的约束和屏蔽作用,以防止线圈对外部的传动部件进行加热,可以降低自身因涡流效应而产生的热效率,从而降低自身的温度,进而可以提高炉子的感应加热效率。

一种电磁感应加热炉管.pdf

本申请实施例提供的一种电磁感应加热炉管,其特征在于,包括炉管、保温层、感应线圈、热电偶、控制设备和电源设备,其中炉管中连续通过被加热介质,保温层被布置于炉管的外壁,感应线圈缠绕于保温层的外部,通过控制设备与电源设备相连,以基于电磁感应原理加热炉管;热电偶用于测量炉管管壁温度或介质温度,控制设备根据热电偶的测量结果控制炉管管壁温度或介质温度;通过该电磁感应加热炉管可以对炉管内介质稳定、环保、高效的加热。

一种基于电磁感应的无线充电方法.docx

一种基于电磁感应的无线充电方法随着移动设备的普及,越来越多的人对无线充电技术感兴趣。传统有线充电方式存在一些缺陷,比如需要插拔和线缆束缚等问题。因此,无线充电技术日益引起研究人员和企业的关注。其中,基于电磁感应的无线充电技术是最为普遍和成熟的一种。一、电磁感应原理电磁感应是指将磁场中的变化转换为电场。当电流通过一个线圈时,会产生一个磁场。当这个线圈的磁场发生变化时,会在这个线路上产生一个感应电动势。如果这个线圈的两端连接了一个电阻,那么就会产生电流通过这个电阻。在一个无线充电器中,发生变化的磁场来自发射器