一种薄板坯轧制花纹板的方法.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种薄板坯轧制花纹板的方法.pdf

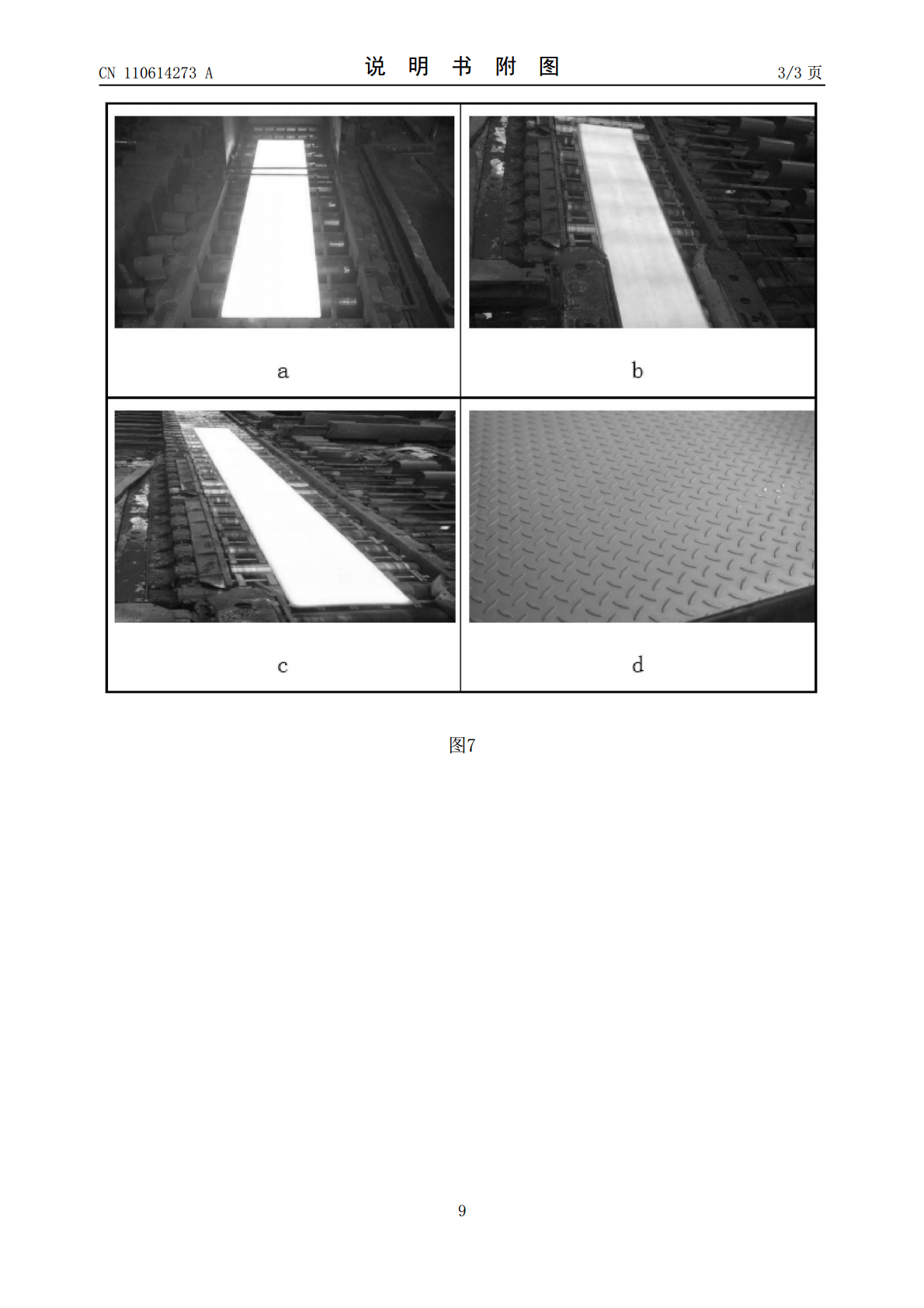

本发明公开了一种轧制花纹板的方法,属于钢铁生产领域,包括加热连铸板坯、粗轧、精轧和卷取,其中:所述的加热连铸板坯中控制温度,炉后除鳞温度控制在1100~1130℃;在炉时间控制在130±10min;粗轧抛E1R1,E2R2轧制3道次;炉后除鳞温度到精轧入口温度的温降控制在100℃以内;除鳞模式为炉后除鳞1组,粗轧R1机前0组,粗轧R2投用1组,精轧除鳞投用1组。实现用现有的生产线生产薄板坯(75~90mm)而不会烧弯变形。

一种薄带铸轧制备TiAl合金均匀组织板坯的方法.pdf

本发明属于材料冶金技术领域,具体涉及一种薄带铸轧制备TiAl合金均匀组织板坯的方法。该方法通过真空感应炉熔炼获得TiAl合金熔液,熔体经溜槽通道流入由两个反向旋转的结晶辊和侧封板组成的熔池内,对熔炼室、溜槽通道和浇注水口进行持续气氛保护,控制熔池上表面合金熔体过热度为20~40℃,熔体与结晶辊辊面的接触弧长度100~250mm,熔体与结晶辊辊面的接触时间0.3~0.4s,使熔体经结晶辊凝固和轧制变形并导出,获得薄带铸轧TiAl合金薄板坯。板坯出轧辊后立即进行缓冷处理,保温温度为800~1050℃并随炉冷却

一种普通热轧带钢产线轧制薄板坯花纹板的工艺.pdf

本发明公开了一种普通热轧带钢产线轧制薄板坯花纹板的工艺,属于钢铁制造领域,包括加热连铸板坯、粗轧、精轧和卷取,所述的加热连铸板坯工序中:板坯厚度75~90mm;按照预热700℃、一加850℃、二加1140℃、加热参数控制炉膛温度;出钢前15分钟进行二加,使均热升温20~30℃,均热控制为1170~1200℃;薄板坯行走至出钢炉门口后立即出钢,在炉时间控制在130±10min;所述的粗轧工序中控制运行速度,温降控制在100℃以内;炉后除鳞1组,粗轧R1机前0组,粗轧R2投用1组,精轧除鳞投用1组;炉后除鳞温

一种薄规格花纹板及其生产方法.pdf

一种薄规格花纹板及其生产方法为:经过转炉或电炉冶炼成分合格的钢水,经过一对反向旋转的铸辊,浇铸成1.4~2.2mm厚的铸带,连铸速度小于等于80m/min,铸带经过一道次或两道次热轧轧制成0.7~2.0mm的热轧带钢,精轧温度为1050~1200℃,热轧速度小于等于120m/min,热轧带钢经过花纹轧机轧制成表面成扁豆形、菱形、圆豆形或扁圆混合形状的花纹板,后续经过气雾或喷气冷却至250~500℃,并卷取。此种花纹板生产成本低,流程短,厚度薄,强度高,板形及花纹质量优异。

一种提高花纹辊轧制量的花纹板制造方法.pdf

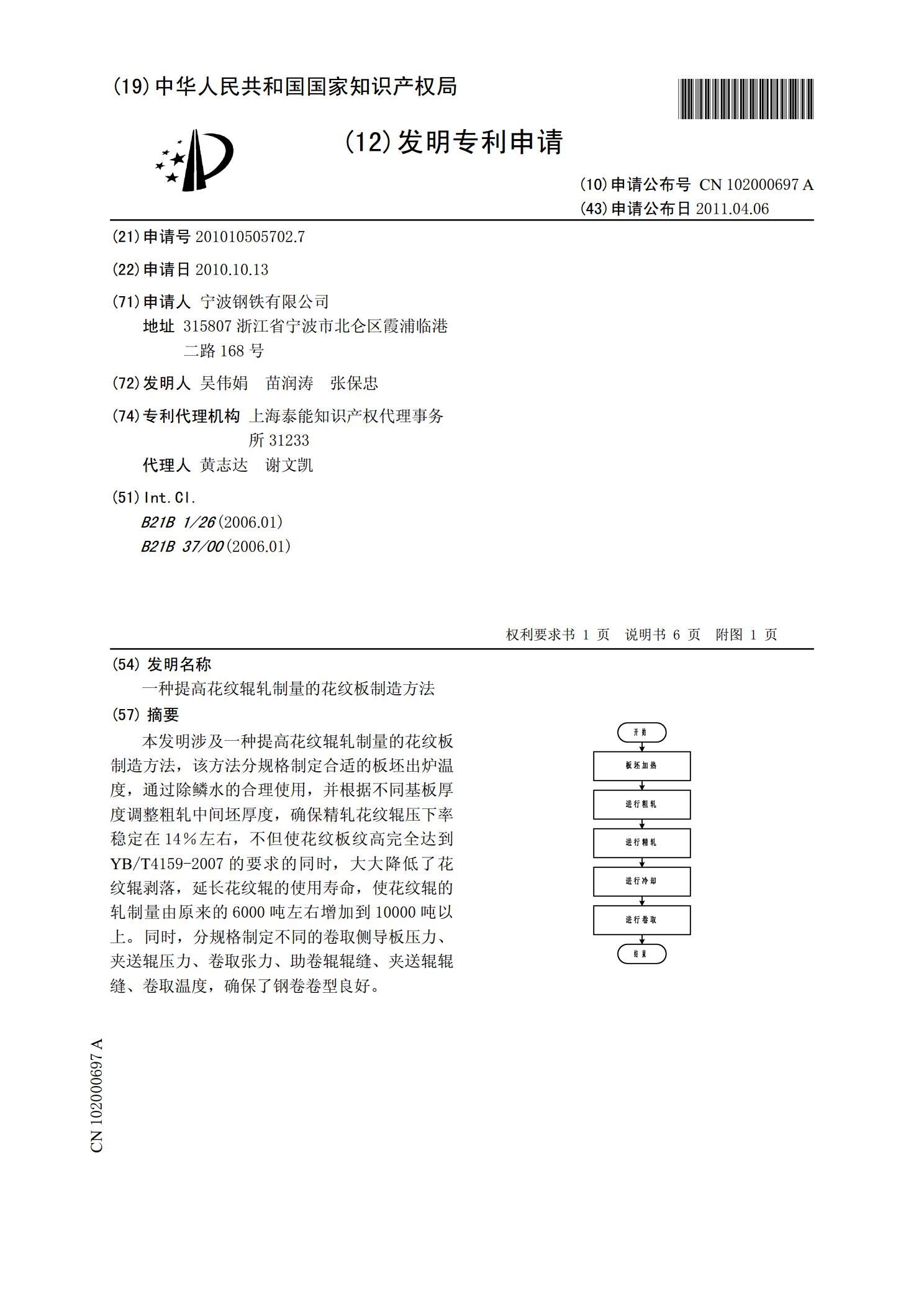

本发明涉及一种提高花纹辊轧制量的花纹板制造方法,该方法分规格制定合适的板坯出炉温度,通过除鳞水的合理使用,并根据不同基板厚度调整粗轧中间坯厚度,确保精轧花纹辊压下率稳定在14%左右,不但使花纹板纹高完全达到YB/T4159-2007的要求的同时,大大降低了花纹辊剥落,延长花纹辊的使用寿命,使花纹辊的轧制量由原来的6000吨左右增加到10000吨以上。同时,分规格制定不同的卷取侧导板压力、夹送辊压力、卷取张力、助卷辊辊缝、夹送辊辊缝、卷取温度,确保了钢卷卷型良好。