尾部烟道内置的回形循环流化床锅炉及其驱动发电系统.pdf

雨巷****莺莺

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

尾部烟道内置的回形循环流化床锅炉及其驱动发电系统.pdf

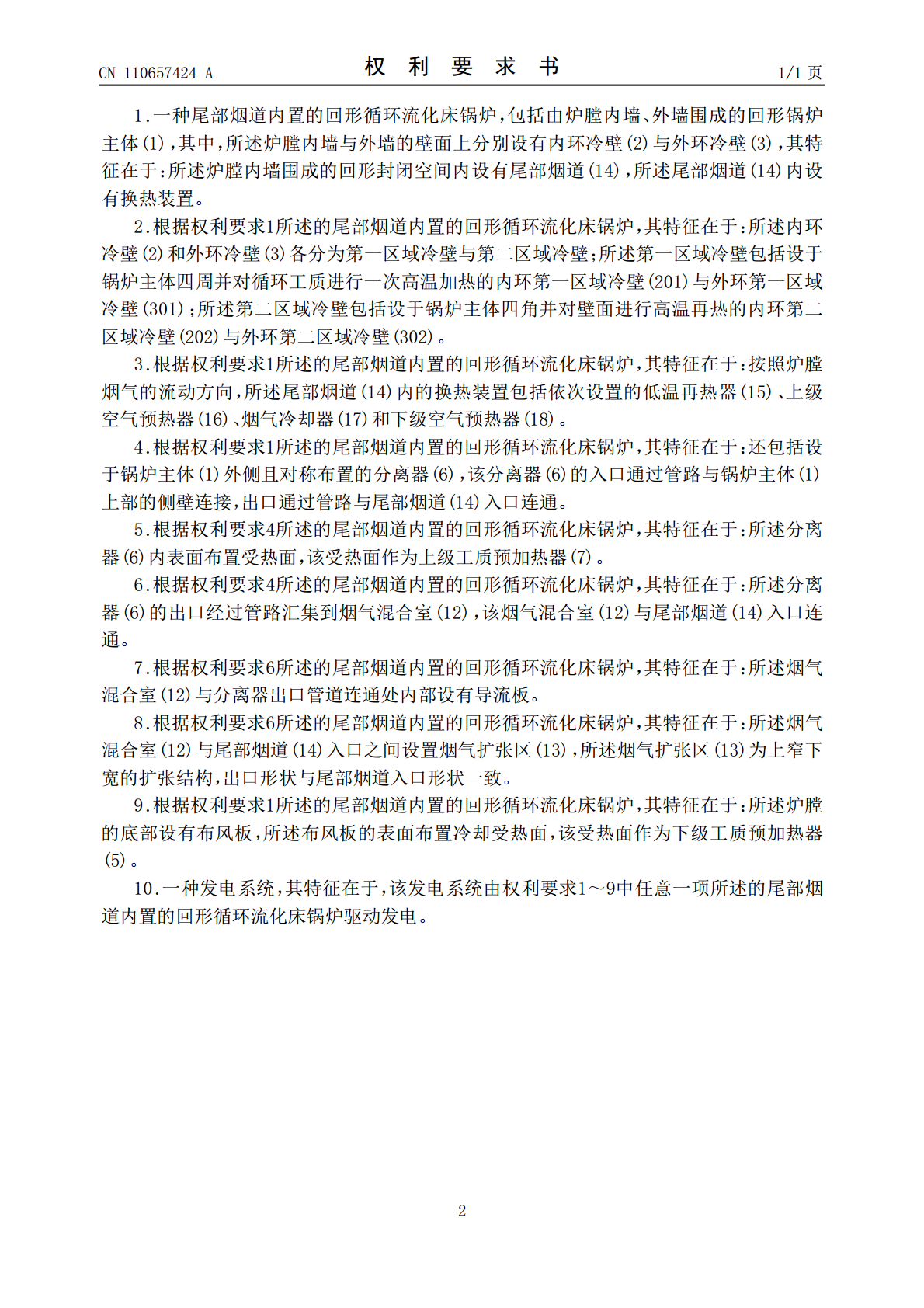

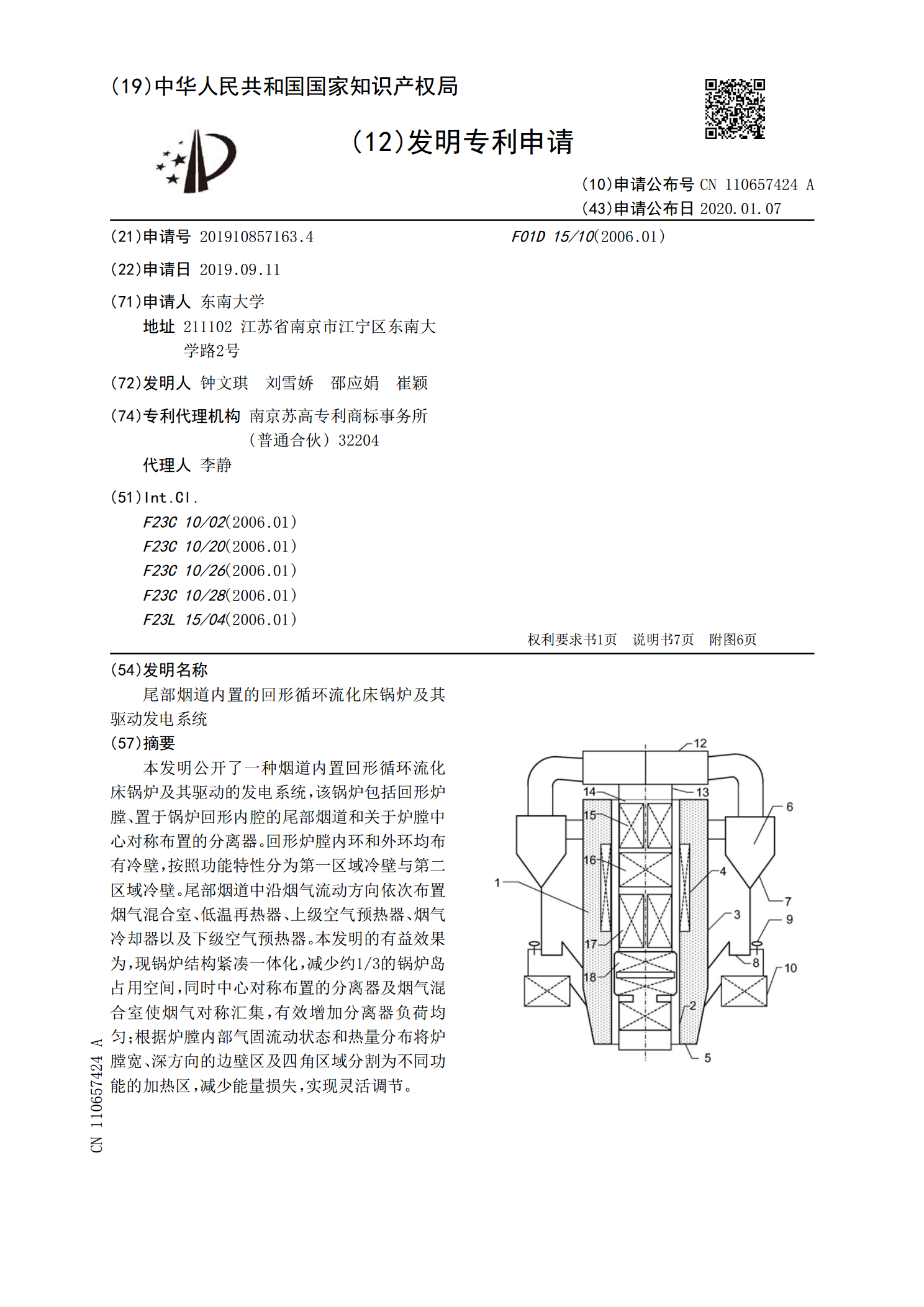

本发明公开了一种烟道内置回形循环流化床锅炉及其驱动的发电系统,该锅炉包括回形炉膛、置于锅炉回形内腔的尾部烟道和关于炉膛中心对称布置的分离器。回形炉膛内环和外环均布有冷壁,按照功能特性分为第一区域冷壁与第二区域冷壁。尾部烟道中沿烟气流动方向依次布置烟气混合室、低温再热器、上级空气预热器、烟气冷却器以及下级空气预热器。本发明的有益效果为,现锅炉结构紧凑一体化,减少约1/3的锅炉岛占用空间,同时中心对称布置的分离器及烟气混合室使烟气对称汇集,有效增加分离器负荷均匀;根据炉膛内部气固流动状态和热量分布将炉膛宽、深

纯燃污泥循环流化床锅炉的尾部烟道系统.pdf

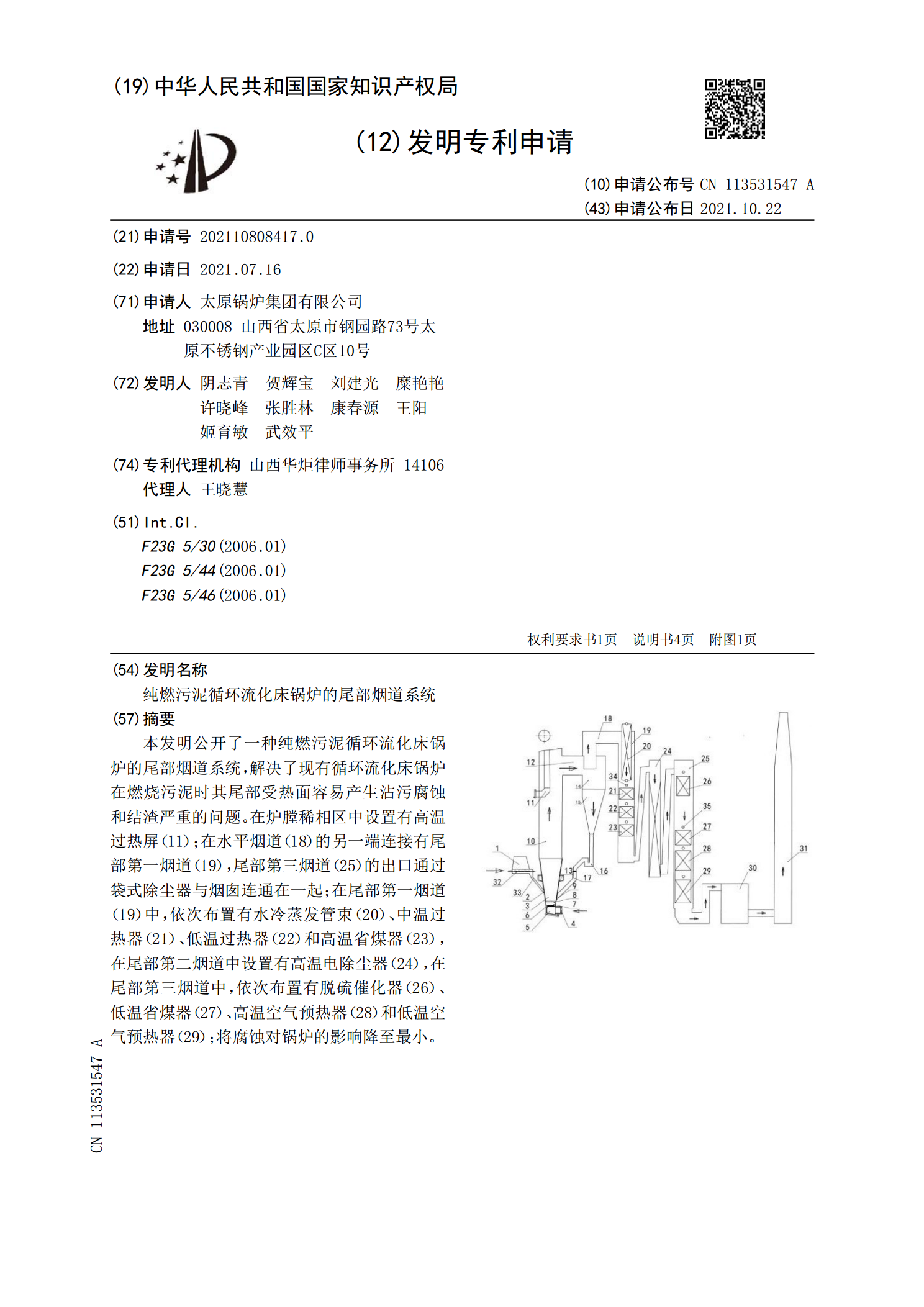

本发明公开了一种纯燃污泥循环流化床锅炉的尾部烟道系统,解决了现有循环流化床锅炉在燃烧污泥时其尾部受热面容易产生沾污腐蚀和结渣严重的问题。在炉膛稀相区中设置有高温过热屏(11);在水平烟道(18)的另一端连接有尾部第一烟道(19),尾部第三烟道(25)的出口通过袋式除尘器与烟囱连通在一起;在尾部第一烟道(19)中,依次布置有水冷蒸发管束(20)、中温过热器(21)、低温过热器(22)和高温省煤器(23),在尾部第二烟道中设置有高温电除尘器(24),在尾部第三烟道中,依次布置有脱硫催化器(26)、低温省煤器(

循环流化床锅炉尾部烟道阻力处理结构及其处理方法.pdf

本发明公开了锅炉制造技术领域的循环流化床锅炉尾部烟道阻力处理结构及其处理方法,包括第一管道、第二管道、滑动管道和推动机构,所述滑动管道位于尾部烟道易积灰位置,所述滑动管道与第一管道下端外壁滑动连接,所述滑动管道与第二管道上端外壁滑动连接,所述第一管道外接有尾部烟道进气方向的相关机构,所述第二管道外接有尾部烟道排气方向的相关机构,所述推动机构设置在滑动管道外壁,所述推动机构用于在滑动管道内壁积灰后推动滑动管道竖直滑动,通过第一管道或第二管道的端部将积灰刮除;使滑动管道处的积灰能够进行不停机的自动清理,同时相

循环流化床锅炉尾部烟道振动探析论文.docx

循环流化床锅炉尾部烟道振动探析论文循环流化床锅炉尾部烟道振动探析论文摘要:CFB锅炉尾部烟道的振动机理及消振措施。关键词:低温再热器振动消振措施1、概述华电淄博热电有限公司2×135MW工程#4炉为为哈尔滨锅炉厂生产的超高压、一次中间再热自然循环单汽包循环流化床锅炉,过热蒸汽流量465t/h。锅炉采用循环流化床燃烧技术,循环物料的分离采用高温绝热分离器。锅炉采用平衡通风,主要由炉膛、高温绝热分离器、自平衡“U”型回料阀和尾部对流烟道组成。尾部对流烟道中依次布置Ⅲ级过热器、冷段再热器、Ⅰ级过热器、省煤器、空

循环流化床锅炉尾部烟道漏风性能试验研究.docx

循环流化床锅炉尾部烟道漏风性能试验研究循环流化床锅炉是一种高效、环保、节能的锅炉,广泛应用于热电厂和工业生产。在循环流化床锅炉的运行过程中,经常会出现尾部烟道漏风的情况,导致锅炉效率下降、能源浪费和环境污染等问题。因此,对循环流化床锅炉尾部烟道漏风性能进行试验研究具有重要意义。一、循环流化床锅炉尾部烟道漏风原因分析1.过燃室过压:过燃室过压是造成尾部烟道漏风的主要原因之一。循环流化床锅炉在燃烧的过程中,需要通过过燃室来控制燃烧过程的氧气浓度和温度等参数。如果过燃室压力过高,就会导致高温高压气体向下方、尾部