一种降低加氢装置循环氢系统差压的方法.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低加氢装置循环氢系统差压的方法.pdf

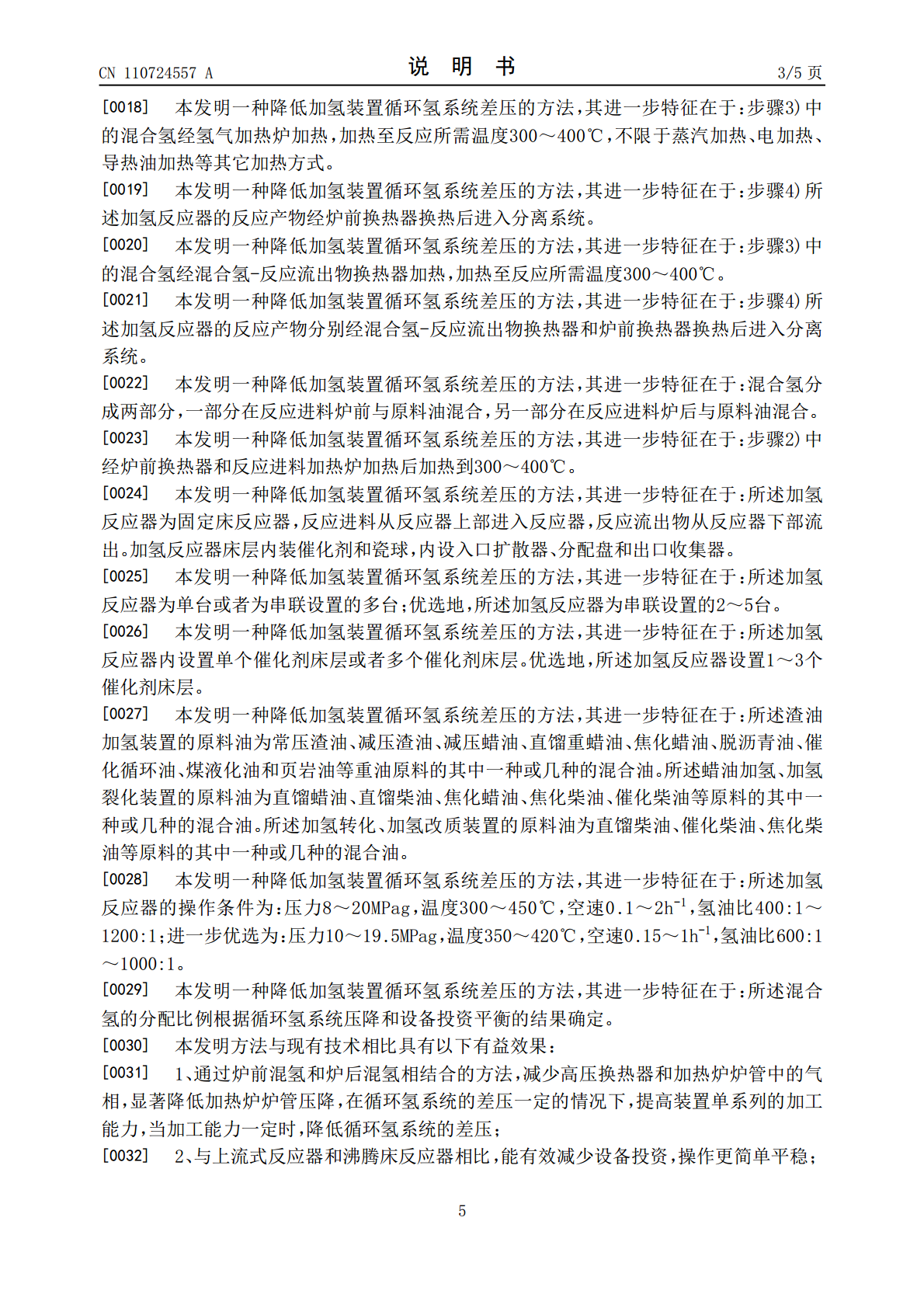

本发明公开了石油化工领域一种降低加氢装置循环氢系统差压的方法,其特征在于:1)循环氢和补充氢混合后作为混合氢在预热系统中被加热后分成两部分;2)步骤1)中预热后的混合氢一部分与原料油混合后,依次经炉前换热器和反应进料加热炉加热后进入加氢反应器中;3)步骤1)中预热后的混合氢另一部分经加热后与反应进料加热炉的出口物流混合后进入加氢反应器中;4)加氢反应器的反应产物经换热后进入分离系统。采用本发明通过炉前混氢和炉后混氢相结合的方法,减少高压换热器和加热炉炉管中的气相,显著降低加热炉炉管压降,在循环氢系统的差压

加氢装置循环氢系统腐蚀及防护现状研究.docx

加氢装置循环氢系统腐蚀及防护现状研究加氢装置循环氢系统腐蚀及防护现状研究摘要:加氢装置循环氢系统腐蚀是一个常见的技术问题,严重影响加氢装置的安全运行和设备寿命。本论文通过对加氢装置循环氢系统腐蚀问题的研究,并分析了目前防腐蚀措施的现状。结果发现,加氢装置循环氢系统腐蚀主要受到氢气的高温高压及含硫化合物的影响,造成设备材料的腐蚀。针对这一问题,目前常用的防腐蚀措施有材料选用防腐蚀合金材料、添加缓蚀剂、控制工艺条件等。然而,这些方法仍然存在一些局限性和缺陷,需要进一步的研究改进。因此,本论文提出了针对加氢装置

加氢装置循环氢系统腐蚀及防护现状研究.docx

加氢装置循环氢系统腐蚀及防护现状研究加氢装置循环氢系统腐蚀及防护现状研究随着石油资源的日益枯竭,人们对替代能源的需求越来越迫切。氢能作为一种清洁、无污染、使用灵活的替代能源,逐渐得到了广泛关注和使用。在氢能的制备和存储过程中,加氢装置循环氢系统显得尤为重要,但在系统运行过程中,腐蚀问题也时有发生。因此,本文旨在探讨加氢装置循环氢系统的腐蚀及防护现状。一、加氢装置循环氢系统腐蚀类型及原因加氢装置循环氢系统中常见的腐蚀类型包括金属腐蚀、化学腐蚀和电化学腐蚀等。其中,金属腐蚀是最为常见的一种。造成加氢装置循环氢

加氢装置循环氢系统铵盐堵塞原因分析及处理.docx

加氢装置循环氢系统铵盐堵塞原因分析及处理加氢装置循环氢系统铵盐堵塞原因分析及处理摘要:循环氢系统是加氢装置中至关重要的一部分,它负责将氢气循环供应到加氢反应器中。然而,循环氢系统经常会因铵盐的堵塞而出现问题,从而影响加氢装置的正常运行。本文将对循环氢系统铵盐堵塞的原因进行分析,并提出相应的处理措施。关键词:加氢装置,循环氢系统,铵盐堵塞,原因分析,处理措施一、引言加氢装置是炼油厂中的一个关键设备,用于将石脑油、柴油等重油部分加氢转化为高品质的轻质燃料。其中,循环氢系统是加氢装置中必不可少的一环,其主要功能

蜡油加氢装置循环氢脱硫系统问题分析及对策.docx

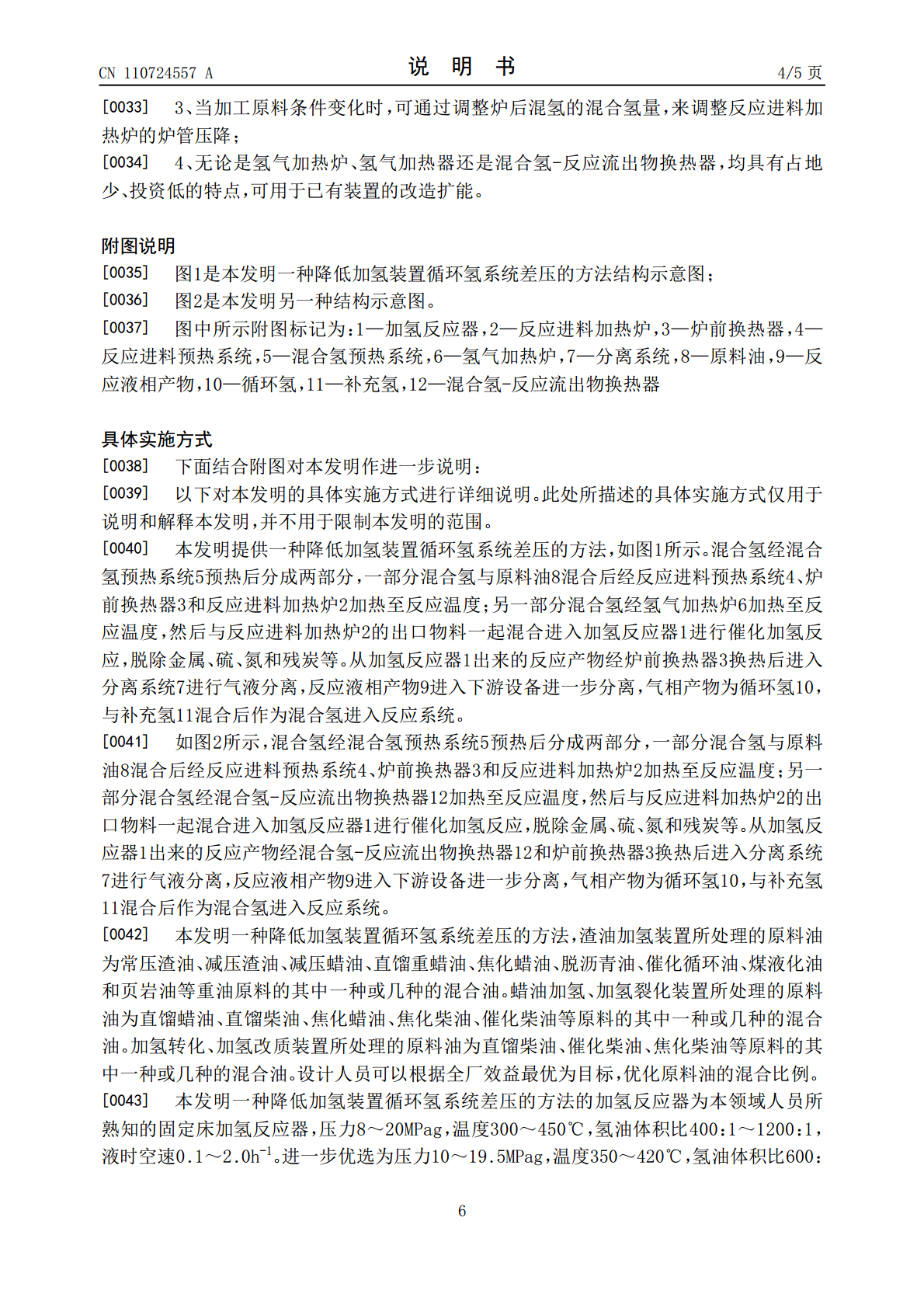

蜡油加氢装置循环氢脱硫系统问题分析及对策一、引言蜡油加氢是利用催化剂对蜡油进行加氢反应,将其中的蜡烷、苯乙烯、芳烃等分子分解、重构、烷化、异构化等多种反应途径,生产出混合烷烃。蜡油加氢装置是目前世界上最具竞争力的烷基化炼油工艺之一。其中,循环氢脱硫系统作为加氢装置的重要部分之一,具有极其重要的作用。本文将从循环氢脱硫系统的问题分析及对策两个方面对蜡油加氢装置循环氢脱硫系统进行研究。二、循环氢脱硫系统问题分析1、硬度问题由于加氢床反应的特性,循环氢液循环时间较长,与加氢床参与反应的催化剂接触时间并不长,因此