热等静压原位合成高长径比晶须增强铝基复合材料的方法.pdf

一条****涛k

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热等静压原位合成高长径比晶须增强铝基复合材料的方法.pdf

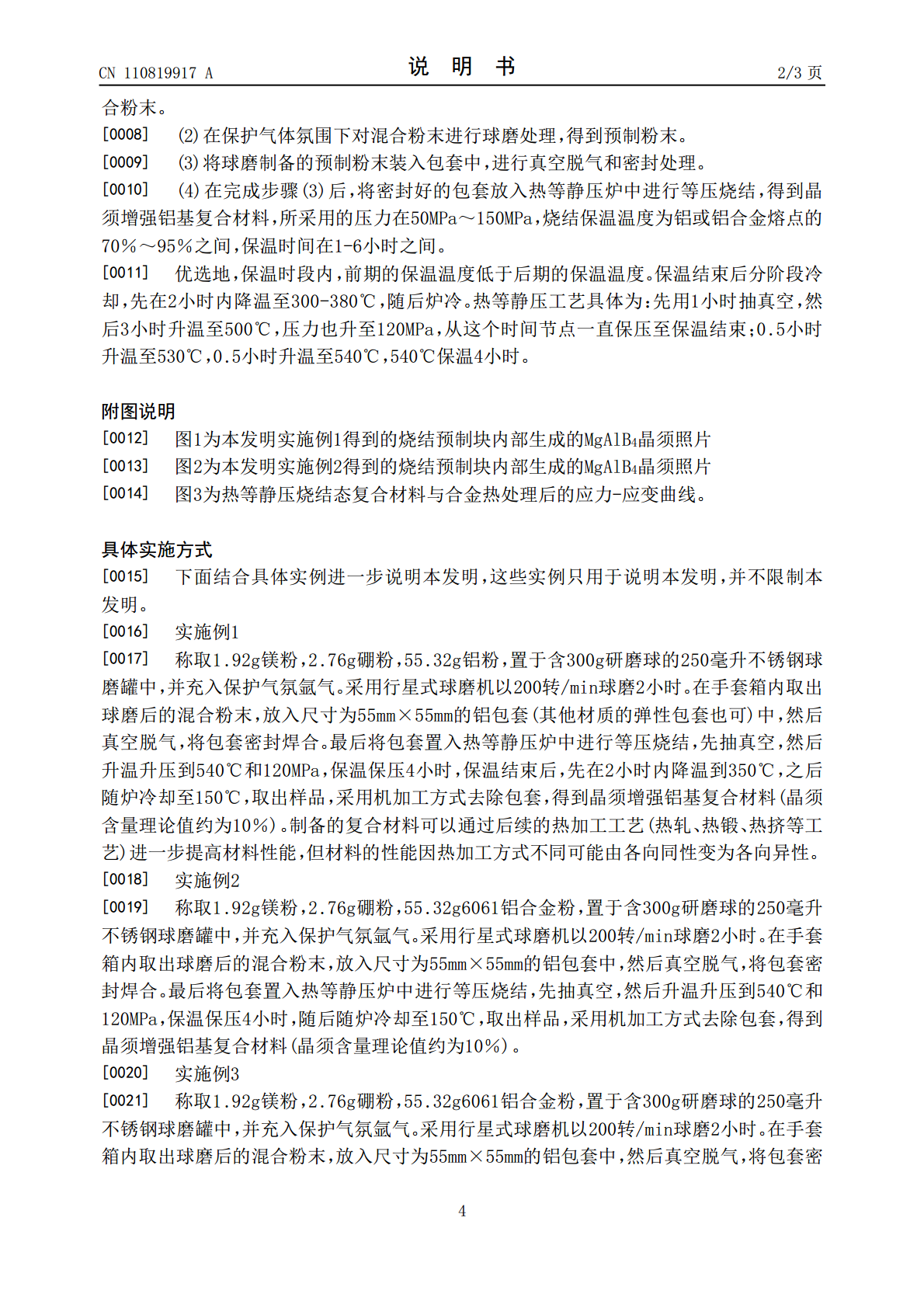

本发明涉及一种热等静压原位合成高长径比晶须增强铝基复合材料的方法,包括以下步骤:(1)按照镁粉:硼粉:铝粉或铝合金粉末摩尔比为(1~2):4:X,X>10,比例配制混合粉末。(2)在保护气体氛围下对混合粉末进行球磨处理,得到预制粉末。(3)将球磨制备的预制粉末装入包套中,进行真空脱气和密封处理。(4)在完成步骤(3)后,将密封好的包套放入热等静压炉中进行等压烧结,得到晶须增强铝基复合材料,所采用的压力在50MPa~150MPa,烧结保温温度为铝或铝合金熔点的70%~95%之间,保温时间在1‑6小时之间。

一种氧化铝晶须增强铝基复合材料的原位制备方法.pdf

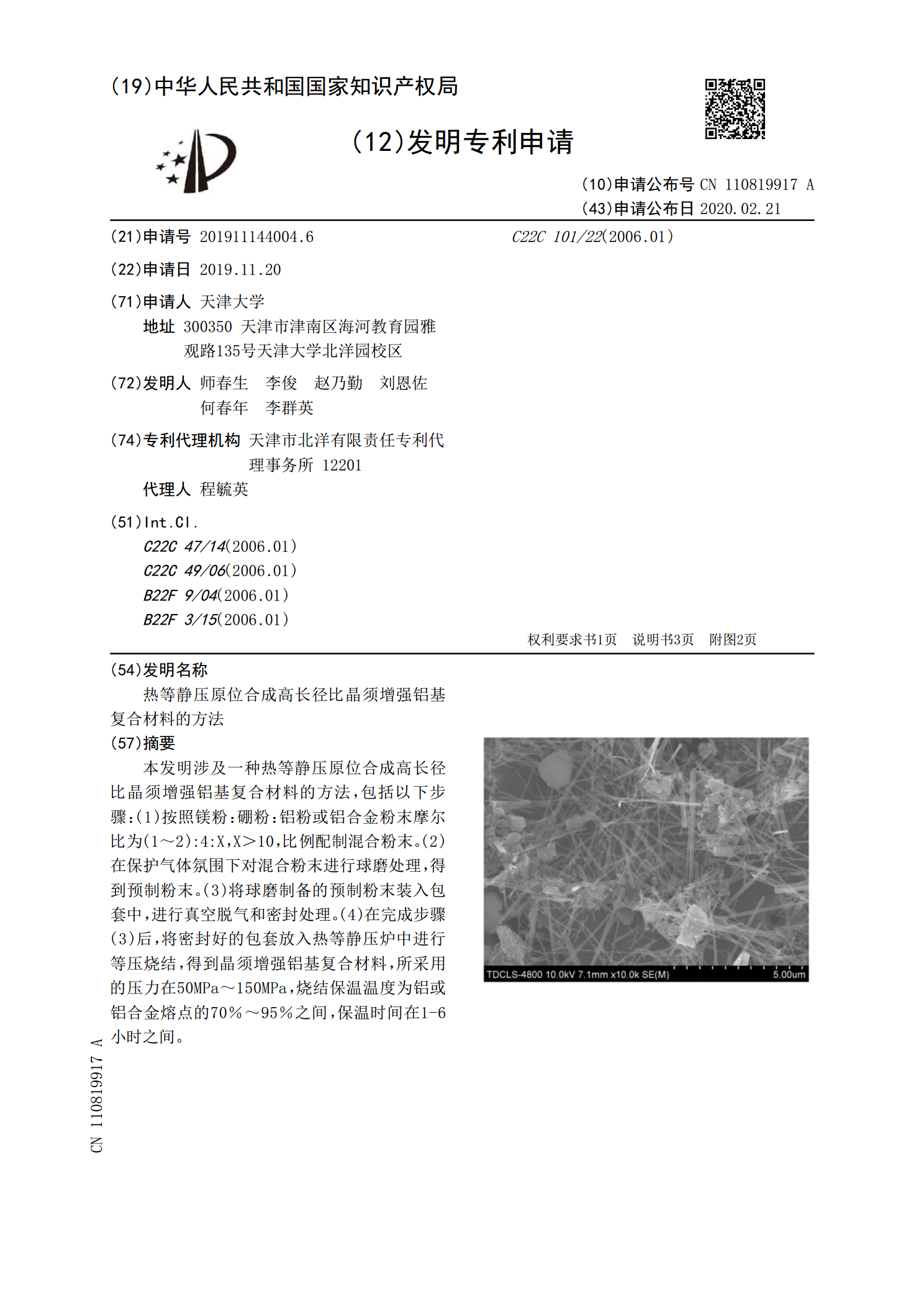

本发明提供一种氧化铝晶须增强铝基复合材料的原位制备方法,包括:将铝粉和硼酸粉末,放入球磨罐中,充入保护气氛,进行球磨,得到预制粉末;将预制粉末在500~650MPa压力下,保压2~4min,压制成预制块体;将预制块体置于炉膛中烧结,得到内部原位生长出氧化铝晶须的铝基复合材料;将得到的铝基复合材料进行打磨,去掉表面的氧化皮;然后将试样放入涂有高温有机润滑剂的热挤压模具中,在温度500~550℃,压力700~800MPa下进行热挤压;经过热挤压处理的样品进行300~400℃,2~3h的去应力退火处理,制得氧化

一种原位合成尖晶石晶须增强铝基复合泡沫及其制备方法.pdf

本发明涉及一种原位合成尖晶石晶须增强铝基复合泡沫的方法,包括:按照7.4~16:1的质量比制备Al-Mg粉末;按照质量体积比为13~14g:1~2ml的配比在Al-Mg粉末中滴入质量分数3~5%PVA溶液,研磨后在空气条件下干燥,制得复合粉末,然后按复合粉末与NaCl颗粒按质量比(0.29~1.16)进行均匀混合,在室温和300~400MPa压力下压制成块体材料;在氩气气氛下,将块体材料以升温速率5℃/分钟~10℃/分钟升温至600~800℃下烧结1~4小时,之后随炉冷却,制成Al-Mg复合材料块体;清洗

铝基非晶原位晶化增强铝基复合材料的性能研究的开题报告.docx

铝基非晶原位晶化增强铝基复合材料的性能研究的开题报告一、选题意义铝基复合材料具有重量轻、高强度、高韧性、耐腐蚀、耐磨损等优点,因此在航空、航天、汽车等领域有着广泛的应用。但是,铝基复合材料的制备过程中常常存在困难,其中一个主要问题是如何改善其结构特性和性能稳定性。本论文在此背景下,研究铝基非晶原位晶化增强铝基复合材料的性能,旨在提高其综合性能和可靠性,为工程应用提供技术支撑。二、研究内容和目标本论文主要研究铝基非晶原位晶化增强铝基复合材料的制备与性能,包括:1.非晶相阶段的制备及其特性分析。2.原位晶化过

晶须增强铝基复合材料研究进展.docx

晶须增强铝基复合材料研究进展晶须增强铝基复合材料研究进展摘要:铝基复合材料以其低密度、高强度和良好的耐腐蚀性能而备受关注。晶须增强铝基复合材料是近年来发展起来的一种新型铝基复合材料。本文从晶须增强铝基复合材料的制备方法、晶须增强对复合材料性能的影响以及应用领域等方面进行综述,为进一步推动这一领域的研究和应用提供参考。1.引言铝基复合材料以其优异的力学性能、热性能和耐腐蚀性能,广泛应用于航空航天、汽车制造和军工等领域。晶须增强铝基复合材料是一种新型的复合材料,其在强化机制和性能优化方面具有独特的优势。本文将