一种高温耐腐蚀型输送带及其制备方法.pdf

是飞****文章

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高温耐腐蚀型输送带及其制备方法.pdf

本发明公开了一种高温耐腐蚀型输送带及其制备方法,涉及输送带技术领域,解决了因输送带在高温下的耐腐蚀性较差,而导致其表面在受到较大力的作用时容易产生裂缝的问题。一种高温耐腐蚀型输送带,其包括如下重量份数的组分:聚氯乙烯30‑50份;丁腈橡胶20‑40份;热塑性聚氨酯弹性体10‑18份;PU胶6‑8份;骨架织物40‑50份;邻苯二甲酸二辛脂8‑16份;硼酸锌4‑8份;石蜡油2‑3份;硫磺1‑1.5份;二硫代氨基甲酸钠0.5‑0.7份;硅酸铝3‑5份;高炉矿渣微粉7‑13份;增强填料12‑16份;稳定剂4‑6份

一种高温烘干输送带及其制备方法.pdf

本申请涉及输送带领域,本申请提供了一种高温烘干输送带及其制备方法。采用特种工程塑料作为截留层和支撑层,通过经纬交织结合形成包括织物结构的高温烘干输送带。将截留层和支撑层制备成具有一致延伸性输送带。具有更好的机械强力和柔韧性、透气不透水等优点,适用高温、强腐蚀性、易氧化、强刺激、剧毒等作业环境。

一种耐腐蚀耐高温海绵及其制备方法.pdf

本发明公开了一种耐腐蚀耐高温海绵及其制备方法,涉及高分子材料技术领域。本发明在制备耐腐蚀耐高温海绵时,将聚氨酯海绵紫外照射后与改性高岭土复合,再加入聚羟基脂肪酸酯微球,最后包覆超支化聚氨酯丙烯酸酯,在聚氨酯海绵表面形成疏水吸油层;紫外照射后的聚氨酯海绵表面产生羟基,改性高岭土上的羧基与聚氨酯海绵上的羟基反应,将改性高岭土紧密连接在聚氨酯海绵上,增强聚氨酯海绵耐高温性和吸油性,并且在聚氨酯海绵上生成疏水的酯基,增强疏水性;以碳酸氢铵为制孔剂制得聚羟基脂肪酸酯多孔微球,微球插入改性高岭土孔隙后,再包覆超支化聚

一种抗高温耐腐蚀胶水及其制备方法.pdf

本发明提供了一种抗高温耐腐蚀胶水及其制备方法。以重量份计,该抗高温耐腐蚀胶水包括如下原料组分:抗高温磺酸盐聚合物10‑50份,磺化处理剂8‑20份,N,N‑二甲基甲酰胺40份,pH调节剂0.2‑1.0份,RC‑高效抗腐蚀剂10‑15份,填充剂300‑400份;溶剂400‑500份。本发明的抗高温耐腐蚀胶水及其制备方法中,所得的抗高温耐腐蚀胶水能够抗高温、耐腐蚀,有效地封堵漏洞,并保持长时间的封堵,甚至可以不更换管道。

一种耐高温输送带覆盖胶及其制备方法.pdf

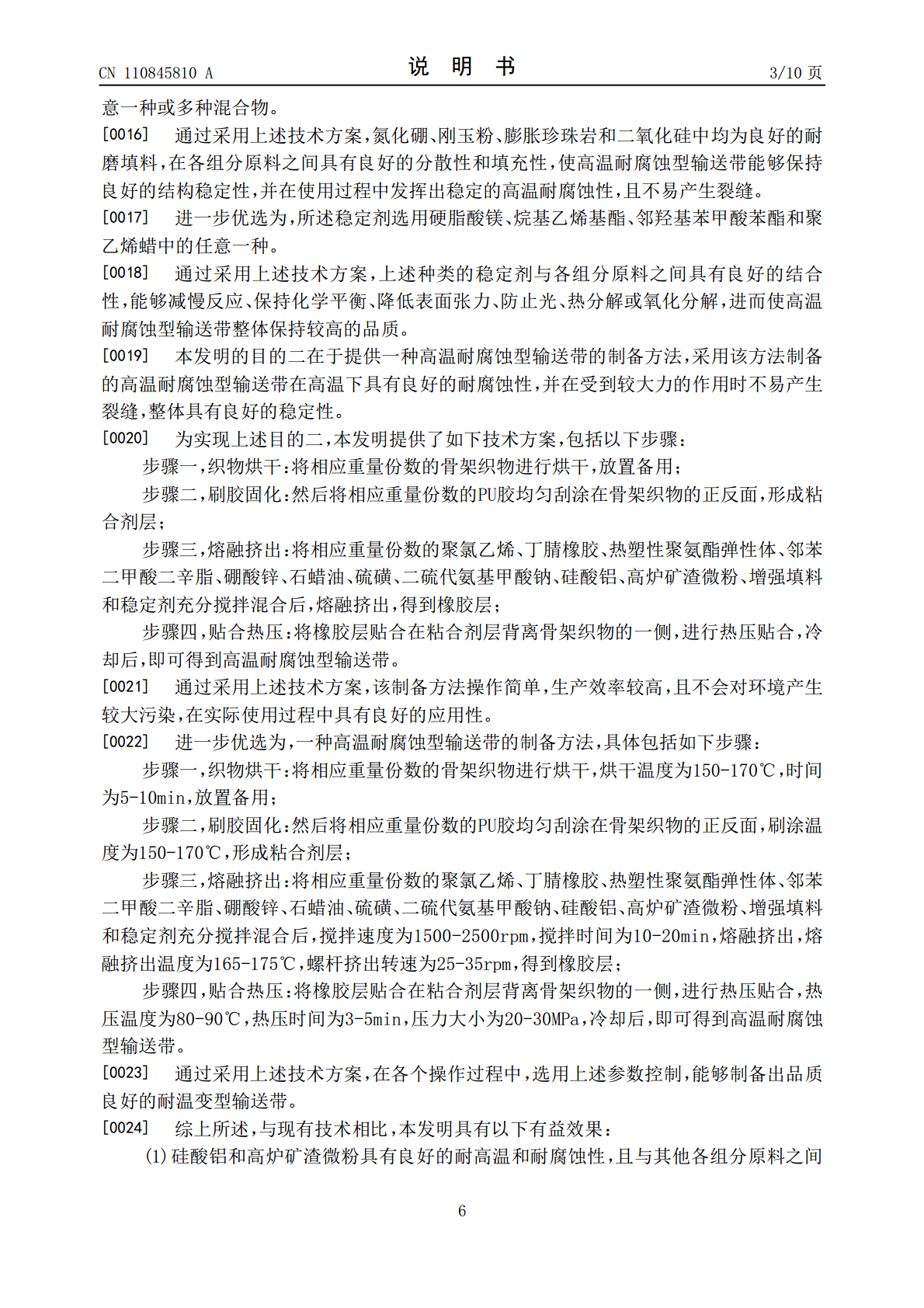

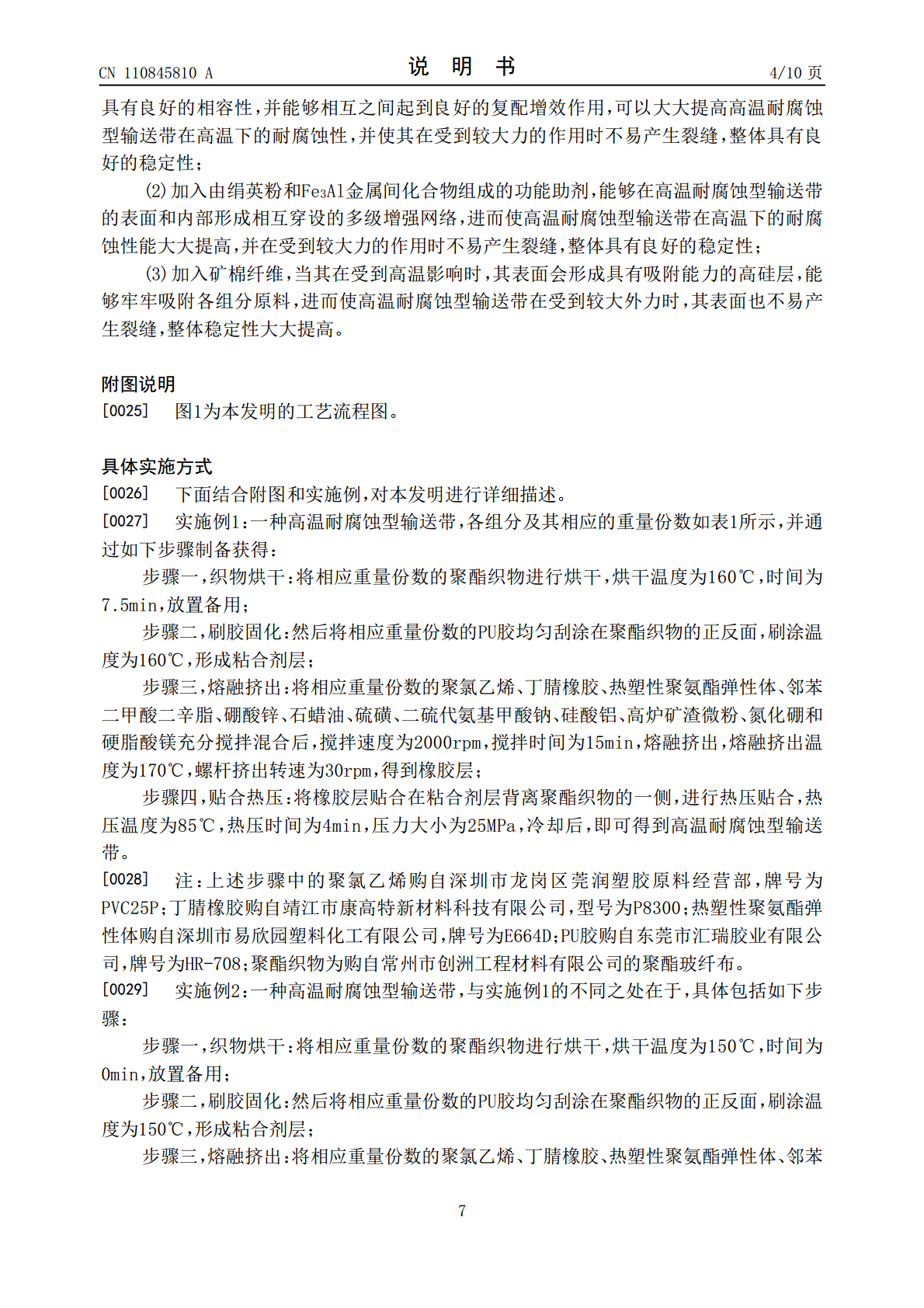

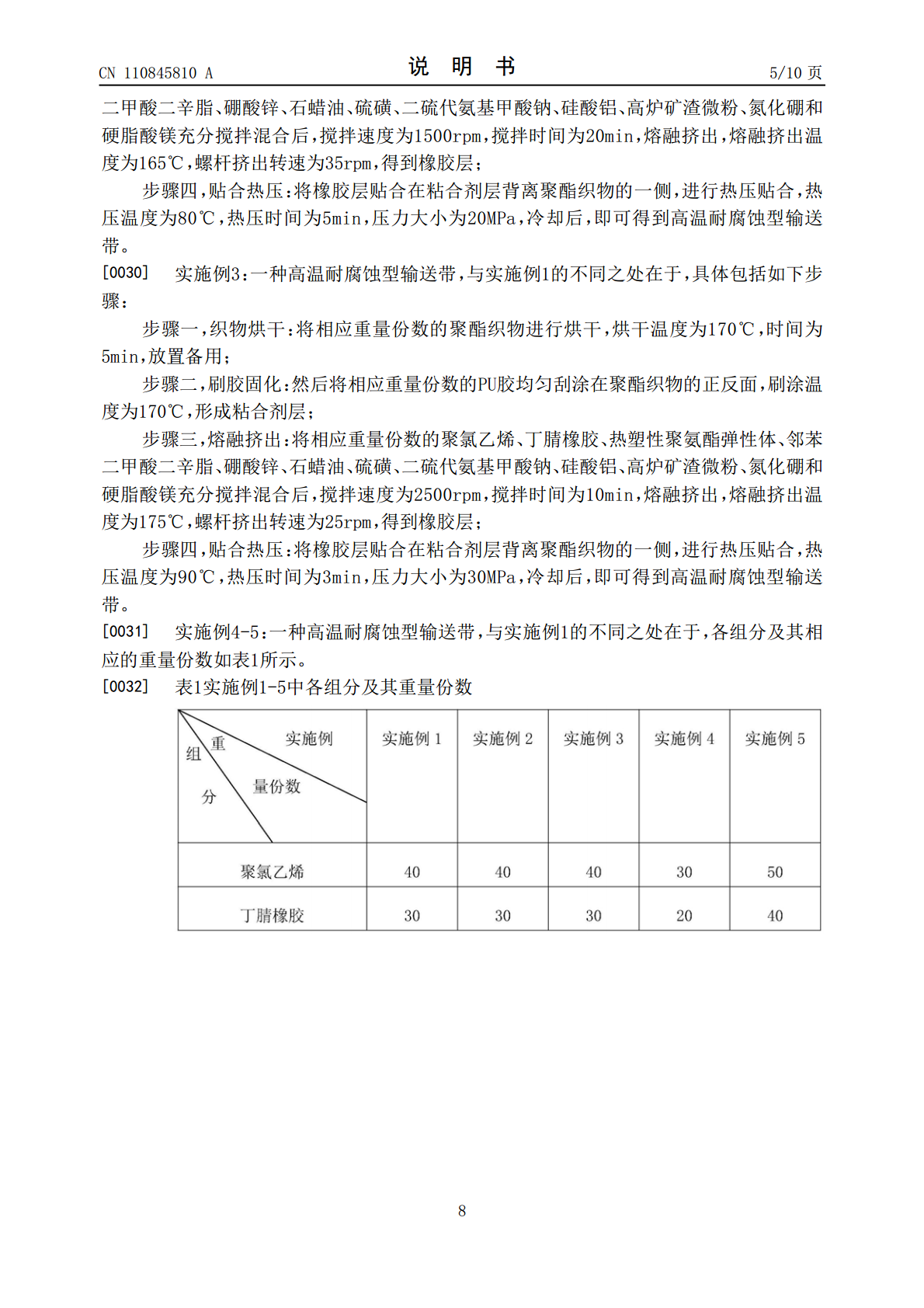

本发明公开了一种耐高温输送带覆盖胶及其制备方法,所制得的产品具有良好的耐磨性和耐高温性。其包括丁苯胶、补强填料、硫化剂、硫化活性剂、增塑剂、防老剂和阻燃剂,上述组分经一段混炼和二段混炼后即制得耐高温输送带覆盖胶。本发明的耐高温输送带覆盖胶在使用后,通过高温的进一步反应,形成表面微孔结构,满足了钢铁、焦炭、水泥厂等输送物料对耐高温要求,大大提高了输送带的使用寿命,实现了很好的经济效益。