一种钛酸铝增强方镁石复相陶瓷材料.pdf

努力****承悦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钛酸铝增强方镁石复相陶瓷材料.pdf

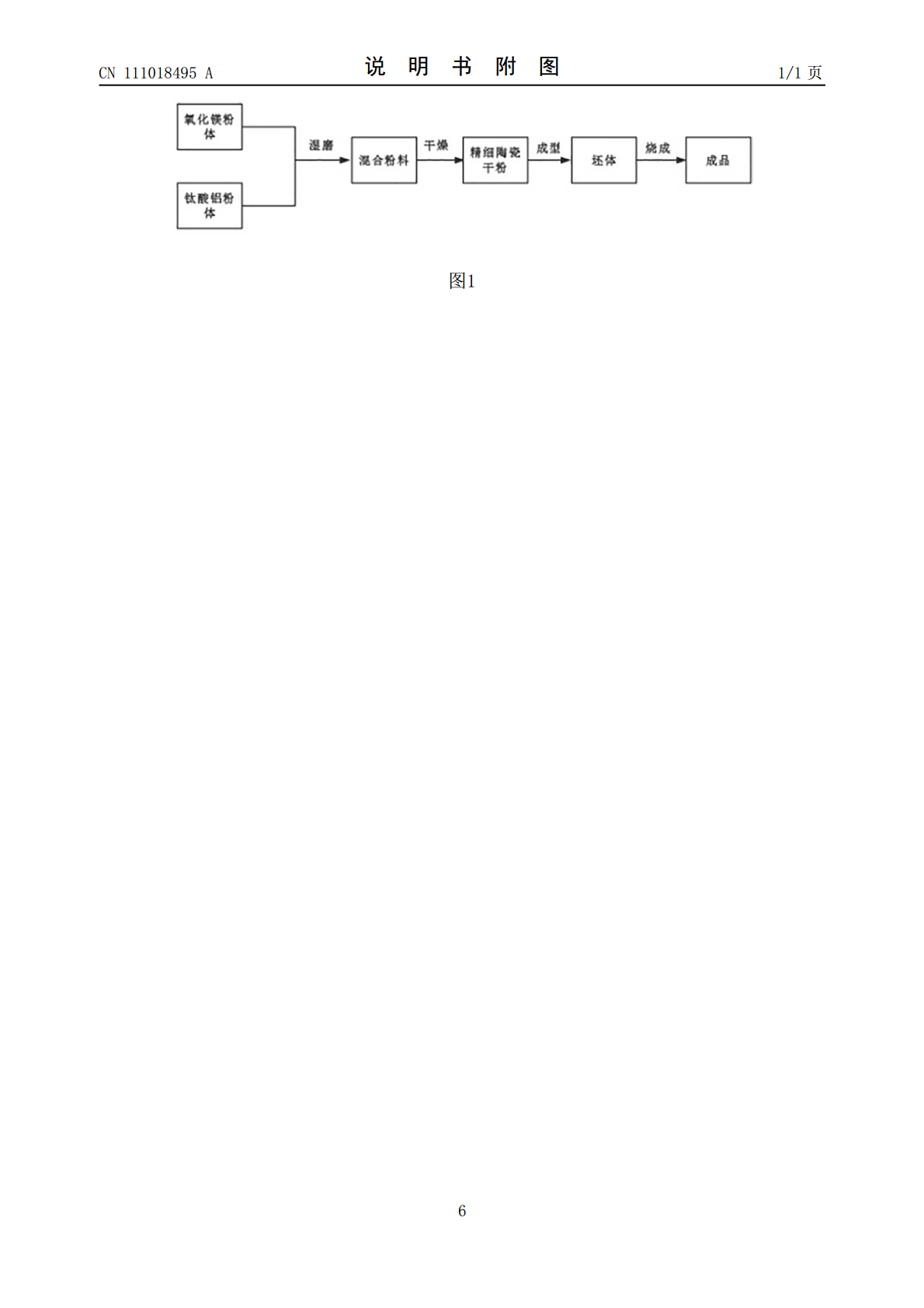

本发明涉及一种钛酸铝增强方镁石复相陶瓷材料,其特征在于:将氧化镁粉体和钛酸铝粉体放于球磨机湿磨,得到混合浆料;将混合浆料经干燥和筛分后,得到精细陶瓷粉;将精细陶瓷粉干压成型,得到复相陶瓷坯体;将复相陶瓷坯体置于高温炉中烧结,得到方镁石复相陶瓷材料。本发明方法有效利用钛酸铝膨胀系数低和高温性能好的特点,降低方镁石复相陶瓷材料的热膨胀系数,提高方镁石复相陶瓷材料的烧结性能和抗热震性能。

一种刚玉-莫来石-钛酸铝复相陶瓷材料的制备方法.pdf

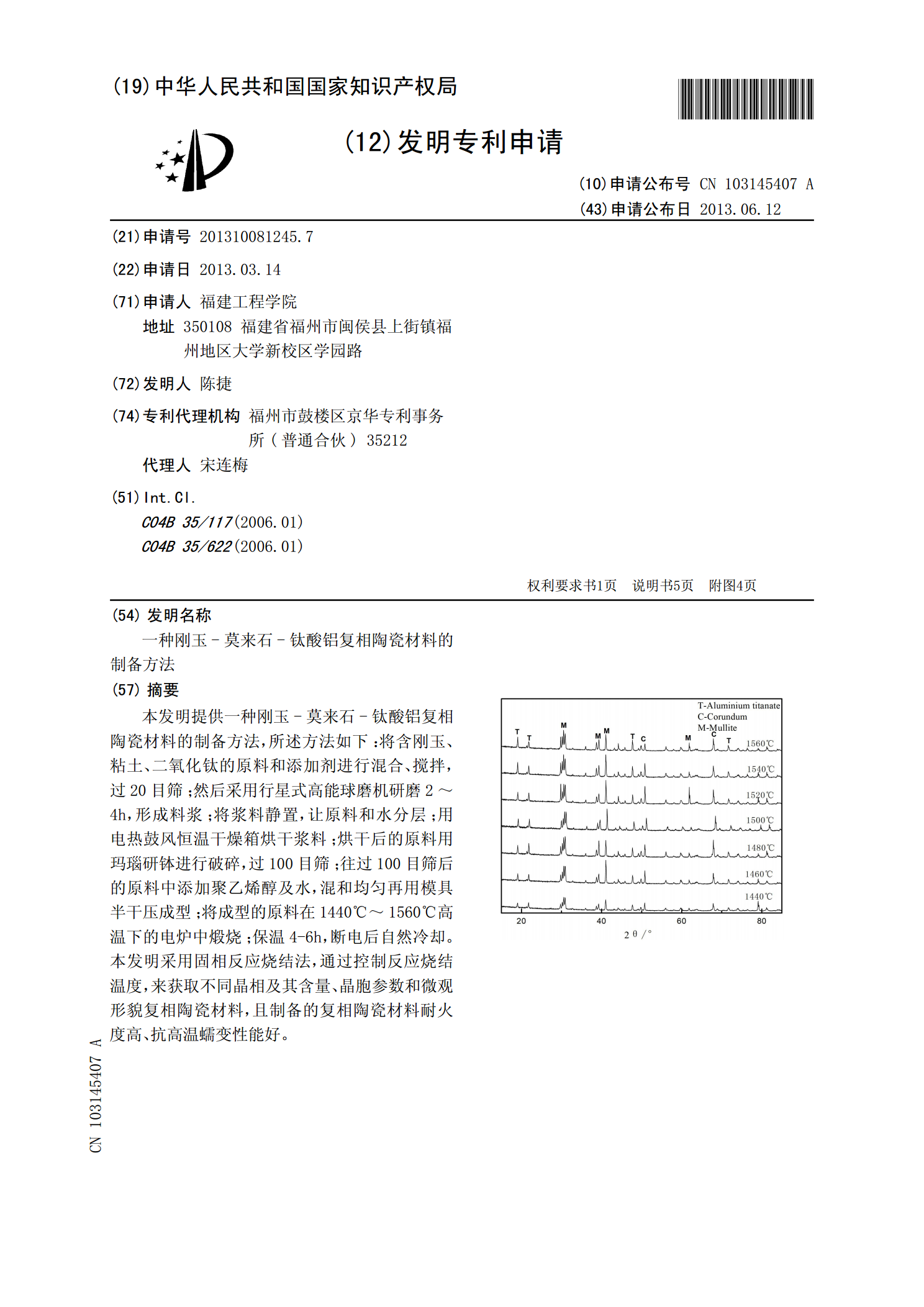

本发明提供一种刚玉-莫来石-钛酸铝复相陶瓷材料的制备方法,所述方法如下:将含刚玉、粘土、二氧化钛的原料和添加剂进行混合、搅拌,过20目筛;然后采用行星式高能球磨机研磨2~4h,形成料浆;将浆料静置,让原料和水分层;用电热鼓风恒温干燥箱烘干浆料;烘干后的原料用玛瑙研钵进行破碎,过100目筛;往过100目筛后的原料中添加聚乙烯醇及水,混和均匀再用模具半干压成型;将成型的原料在1440℃~1560℃高温下的电炉中煅烧;保温4-6h,断电后自然冷却。本发明采用固相反应烧结法,通过控制反应烧结温度,来获取不同晶相及

利用铝厂废渣合成钛酸铝莫来石复相材料的研究.docx

利用铝厂废渣合成钛酸铝莫来石复相材料的研究近年来,随着工业的不断发展和生产水平的提高,含铝废渣的产生量也不断增加。含铝废渣是一种有价值的资源,如果能够有效利用起来,不仅可以节约资源,还能创造经济效益。本文以铝厂废渣为原料,采用水热法制备钛酸铝莫来石复相材料,并研究了合成条件对其结构和性能的影响。1.钛酸铝莫来石复相材料的制备1.1原料准备本实验采用铝厂的废渣作为原料,废渣经过粉碎后,在六氟化铝溶液中进行预处理,去除其中的杂质。钛源采用钛酸四丁酯,莫来石为商业纯品。1.2合成过程将钛酸四丁酯在无水环境下溶解

过渡液相法制备多孔镁橄榄石--镁铝尖晶石--方镁石复相材料及其性能研究.docx

过渡液相法制备多孔镁橄榄石--镁铝尖晶石--方镁石复相材料及其性能研究过渡液相法制备多孔镁橄榄石-镁铝尖晶石-方镁石复相材料及其性能研究摘要:多孔陶瓷材料在各个领域具有广泛的应用前景。本研究采用过渡液相法制备了一种多孔镁橄榄石-镁铝尖晶石-方镁石复相材料,并研究了其物理性能和力学性能。结果表明,该复相材料具有优异的孔隙结构和强度。关键词:过渡液相法;多孔材料;复相材料引言:多孔材料具有许多优异的性质,如低密度、高比表面积、良好的吸附性能等,因此在催化、吸附、隔热等领域有着广泛应用。镁橄榄石、镁铝尖晶石和方

钛酸铝镁复合陶瓷.pdf

本发明公开了包括焙烧原材料的钛酸铝镁复合陶瓷,所述原材料被表示为基于氧化物的重量百分比36.0-57.0%的TiO2;41.5-62.0%的Al2O3;和0-2.2%的MgO,这三种组分的总和合计为至多100%,和0-10%的SiO2,所述复合陶瓷用于形成颗粒过滤器,并具有较高孔隙率、低热膨胀系数(CTE)和机械强度。