一种高强度超高导电率铜合金接触网导线的制备方法.pdf

山梅****ai

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度超高导电率铜合金接触网导线的制备方法.pdf

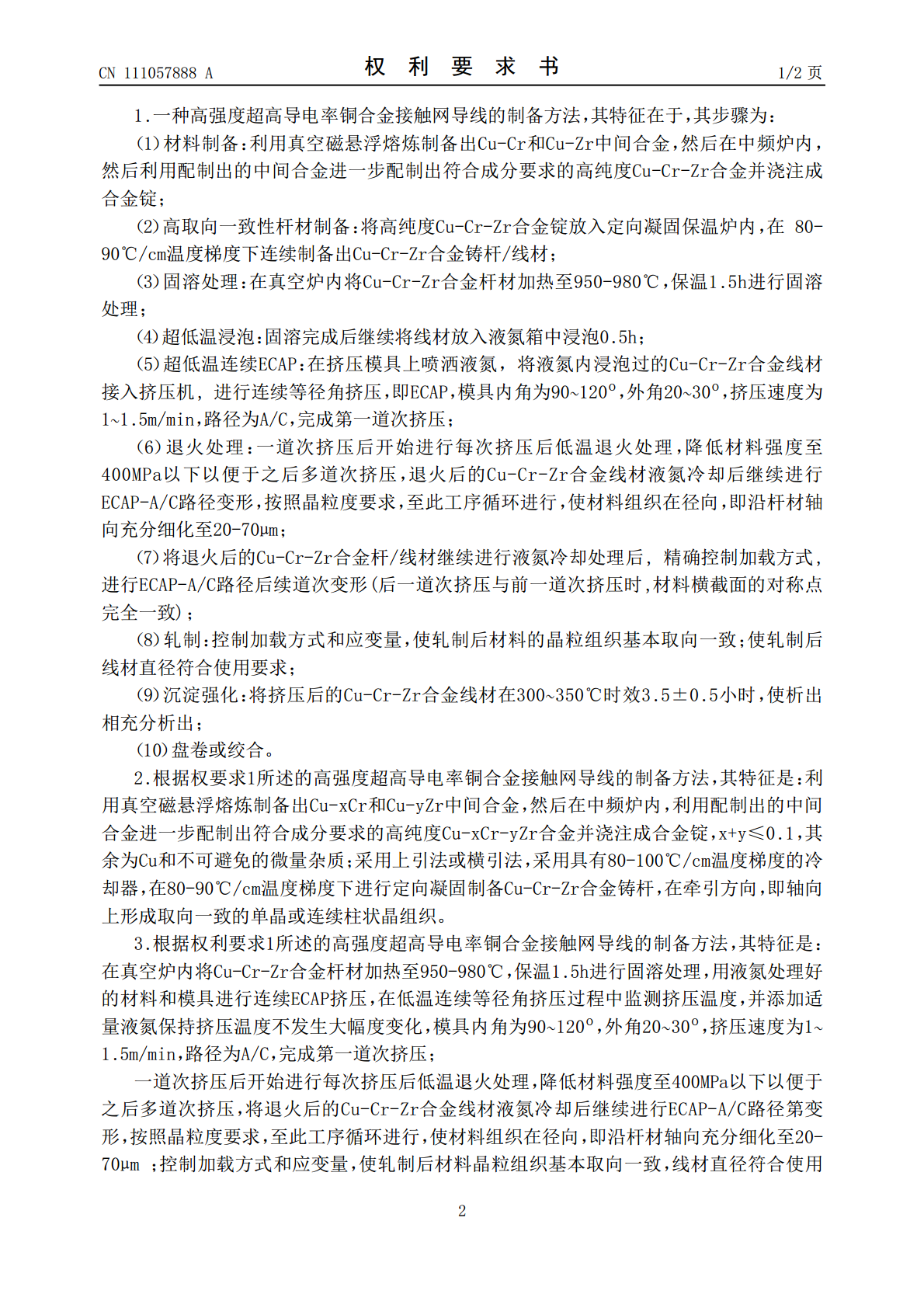

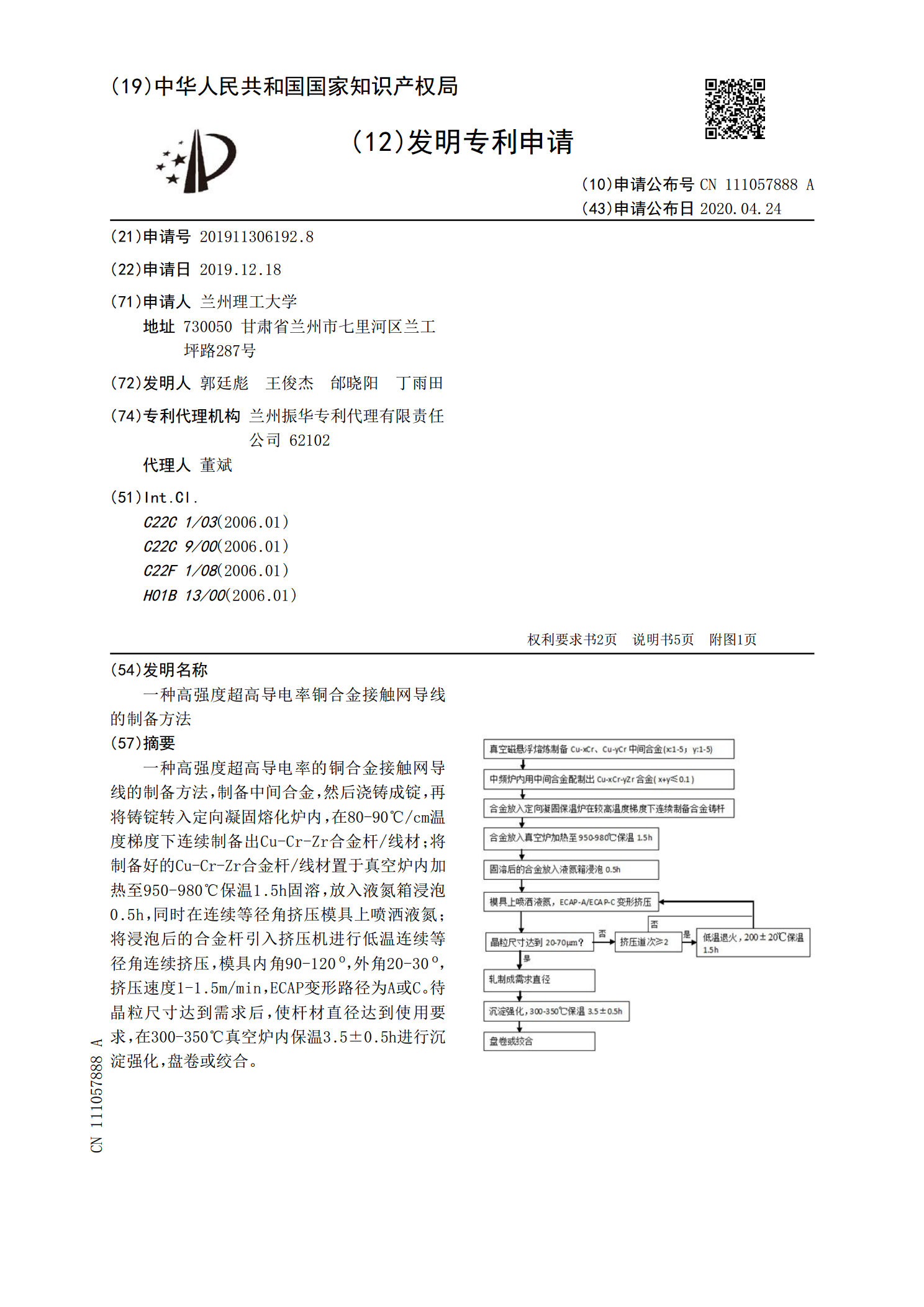

一种高强度超高导电率的铜合金接触网导线的制备方法,制备中间合金,然后浇铸成锭,再将铸锭转入定向凝固熔化炉内,在80‑90℃/cm温度梯度下连续制备出Cu‑Cr‑Zr合金杆/线材;将制备好的Cu‑Cr‑Zr合金杆/线材置于真空炉内加热至950‑980℃保温1.5h固溶,放入液氮箱浸泡0.5h,同时在连续等径角挤压模具上喷洒液氮;将浸泡后的合金杆引入挤压机进行低温连续等径角连续挤压,模具内角90‑120º,外角20‑30º,挤压速度1‑1.5m/min,ECAP变形路径为A或C。待晶粒尺寸达到需求后,使杆材直

一种高强度超高导电率铜合金的制备方法.pdf

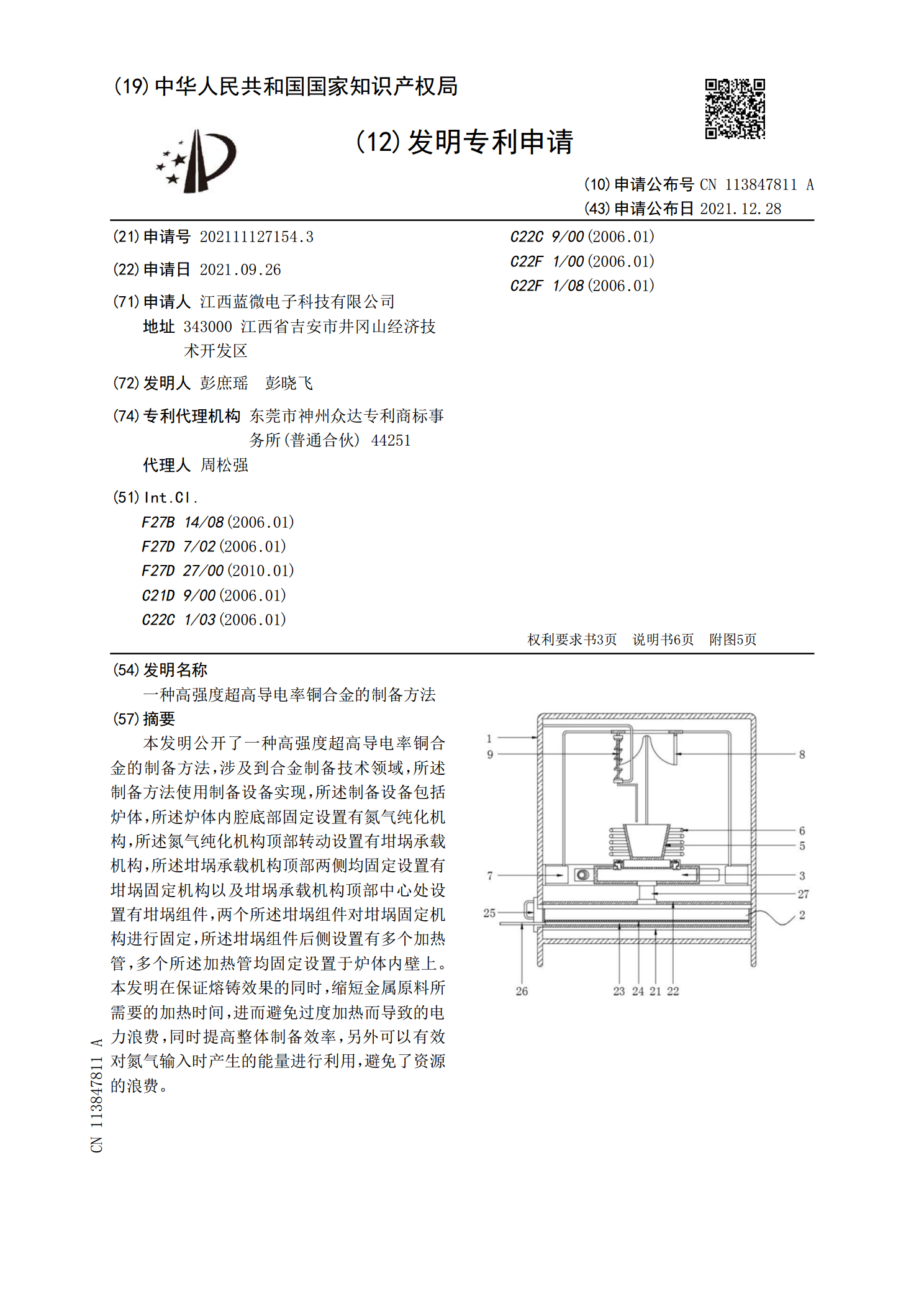

本发明公开了一种高强度超高导电率铜合金的制备方法,涉及到合金制备技术领域,所述制备方法使用制备设备实现,所述制备设备包括炉体,所述炉体内腔底部固定设置有氮气纯化机构,所述氮气纯化机构顶部转动设置有坩埚承载机构,所述坩埚承载机构顶部两侧均固定设置有坩埚固定机构以及坩埚承载机构顶部中心处设置有坩埚组件,两个所述坩埚组件对坩埚固定机构进行固定,所述坩埚组件后侧设置有多个加热管,多个所述加热管均固定设置于炉体内壁上。本发明在保证熔铸效果的同时,缩短金属原料所需要的加热时间,进而避免过度加热而导致的电力浪费,同时提

一种含有石墨烯的高强度、高导电率铜或铜合金导线的制备方法.pdf

本发明提供一种含有石墨烯的高强度、高导电率铜或铜合金导线的制备方法。该方法包括如下步骤:1)用粉末冶金工艺或熔炼工艺制备含有增强相的铜或铜合金锭子;2)用变形工艺将铜或铜合金锭子制备成导线;3)铜或铜合金导线于CVD炉中生长一层或多层的石墨烯膜。本发明提供的方法具有制备工艺简单,易于产业化,制备的铜或铜合金导线具有高强度及高导电率的优点,本发明提供的方法制得的铜或铜合金导线在高压及超高压电缆行业具有广阔的应用前景。

一种高导电率铜合金及其制备方法.pdf

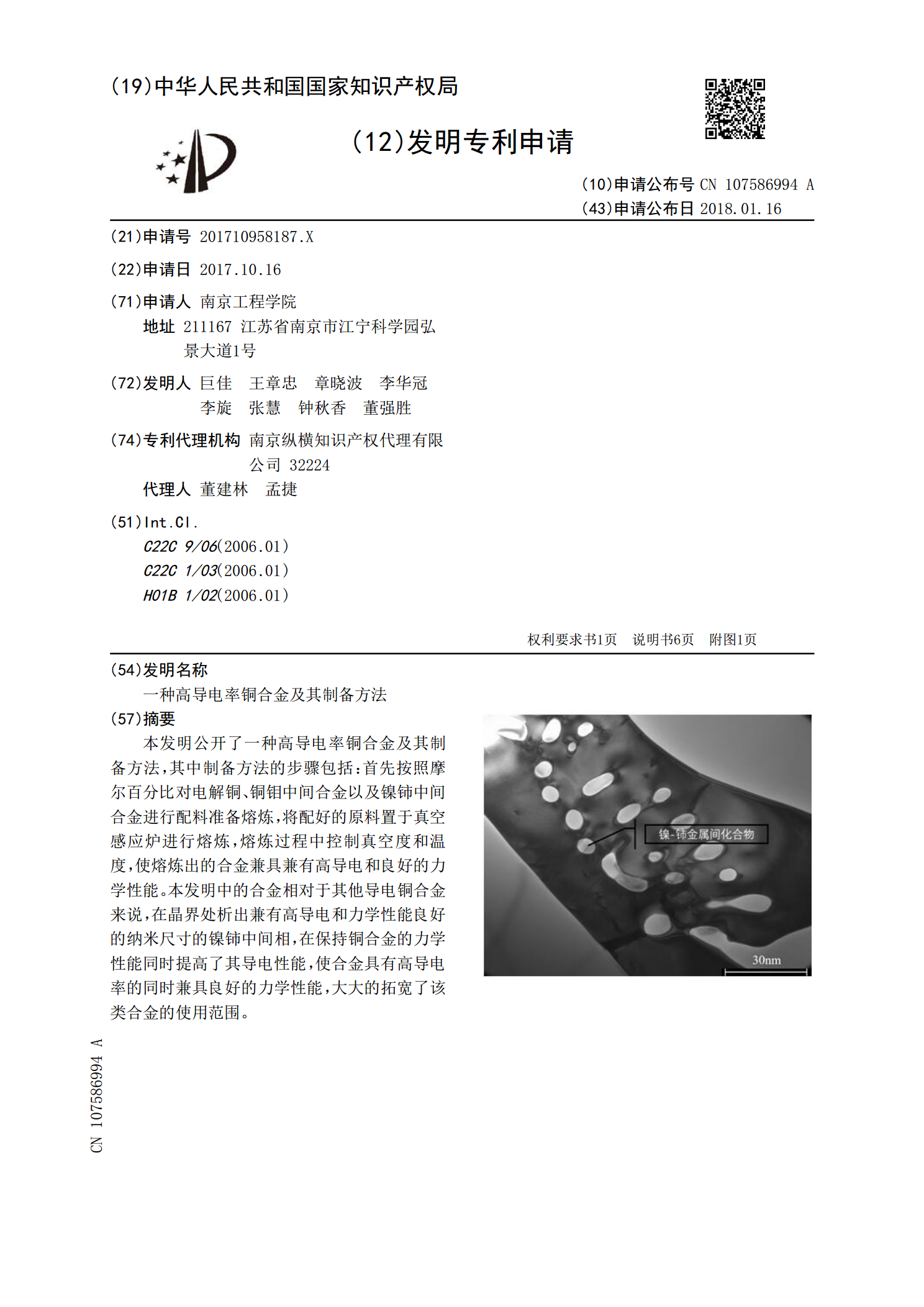

本发明公开了一种高导电率铜合金及其制备方法,其中制备方法的步骤包括:首先按照摩尔百分比对电解铜、铜钼中间合金以及镍铈中间合金进行配料准备熔炼,将配好的原料置于真空感应炉进行熔炼,熔炼过程中控制真空度和温度,使熔炼出的合金兼具兼有高导电和良好的力学性能。本发明中的合金相对于其他导电铜合金来说,在晶界处析出兼有高导电和力学性能良好的纳米尺寸的镍铈中间相,在保持铜合金的力学性能同时提高了其导电性能,使合金具有高导电率的同时兼具良好的力学性能,大大的拓宽了该类合金的使用范围。

一种高导电率铜合金导线的生产工艺.pdf

本发明公开了一种高导电率铜合金导线的生产工艺,包括以下步骤:(1)将所有铜合金原材料放入真空熔炼炉中进行熔化;(2)向步骤(1)所得的产物加入精炼剂进行精炼,静置后扒渣;(3)将步骤(2)所得的产物铸成铜合金无氧铸杆;(4)将步骤(3)所得的铜合金无氧铸杆进行第一次固溶处理,然后水淬;(5)将步骤(4)所得的产物进行热轧处理;(6)将步骤(5)所得产物进行第二次固溶处理;(7)将步骤(6)所得产物用拉丝机继续进行拉拔减径;(8)将步骤(3)所得的产物进行时效处理,即得高导电率铜合金导线。本发明制备得到的高