炭/炭复合材料刹车盘及其制备方法.pdf

猫巷****永安

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

炭/炭复合材料刹车盘及其制备方法.pdf

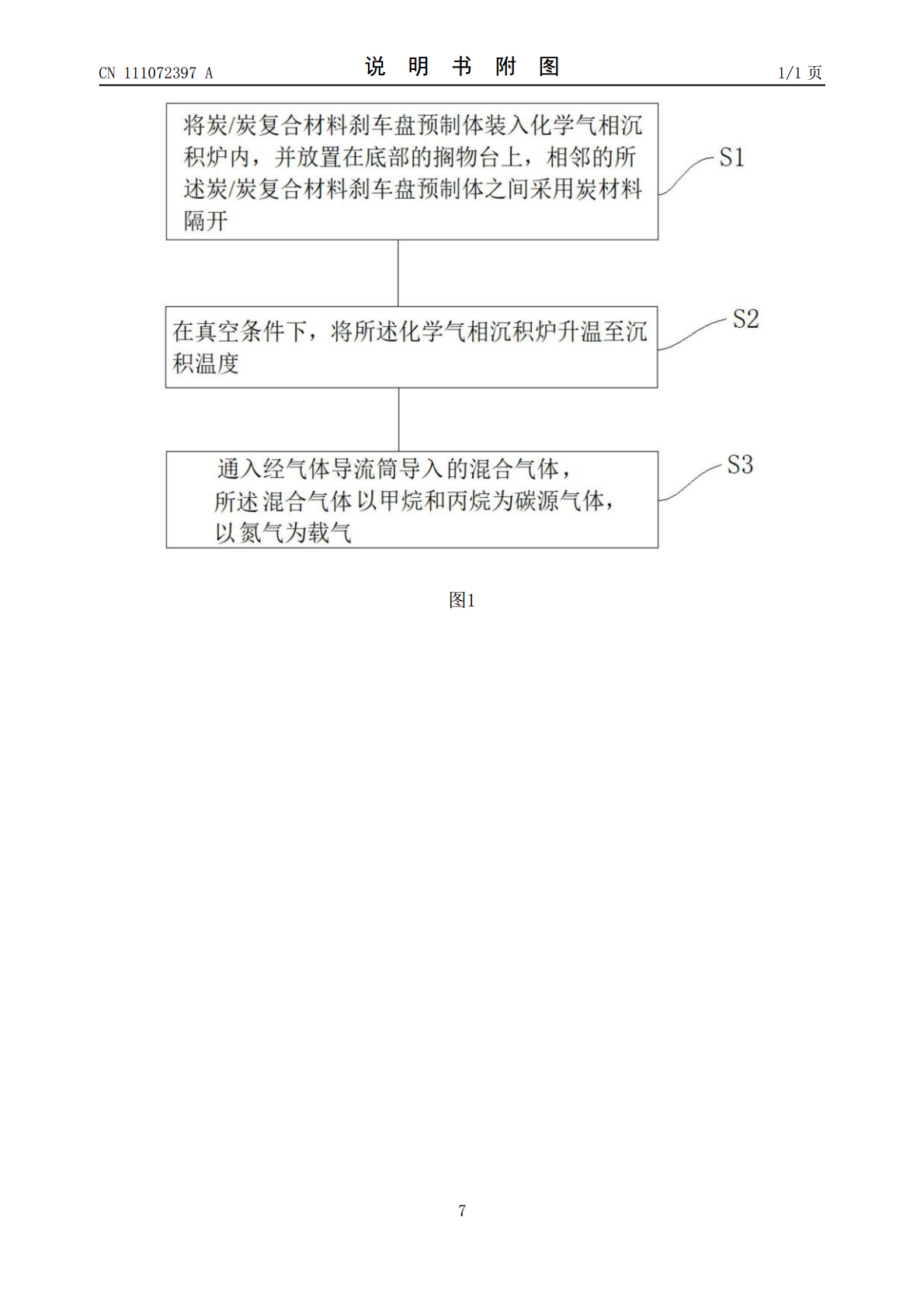

本发明提供了一种炭/炭复合材料刹车盘的制备方法,该方法包括以下步骤:将炭/炭复合材料刹车盘预制体装入化学气相沉积炉内,并放置在底部的搁物台上,相邻的所述炭/炭复合材料刹车盘预制体之间采用炭材料隔开;在真空条件下,将所述化学气相沉积炉升温至沉积温度;通入经气体导流筒导入的混合气体,混合气体以甲烷和丙烷为碳源气体,以氮气为载气。本发明操作简便,碳源气体利用率高达15%、飞机刹车盘预制体增密速度快,工艺周期时间短,且不易出现结壳和封孔的情况,剥壳次数2次,预制体密度能达到1.75g/cm

炭/炭复合材料板制备方法.pdf

本发明是对高温结构材料——炭/炭复合材料板制备方法的改进,其特征是制备预制体厚度大于最终产品厚度,制得预制体后浸渍树脂,热压、固化,压缩至所需厚度,使得炭板中炭纤维体积含量平均值Vf达到35~55%或无纬布层数≥22层/cm。通过压缩增加纤维体积含量,改善了结构,提高了结构性能,不仅提高了制品力学性能,克服了通过加压针刺提高纤维体积含量会造成纤维损伤,强度下降的缺点;而且使得后续CVD时间缩短,降低了制造成本。所得炭板性能指标:平面拉伸强度>110MPa,弯曲强度>150MPa,层间剪切强度>15MPa;

高导热炭炭复合材料的制备及其性能研究.pptx

添加副标题目录PART01PART02炭炭复合材料的应用领域高导热炭炭复合材料的研究现状研究目的与意义PART03制备方法概述实验材料与设备实验过程与步骤制备工艺的创新点PART04导热性能测试与表征力学性能测试与表征热稳定性测试与表征性能提升机制探讨PART05在电子器件领域的应用在航空航天领域的应用在汽车工业领域的应用在其他领域的应用前景PART06研究成果总结存在的不足与问题未来研究方向与展望感谢您的观看

表面泡沫状炭/炭复合材料的制备方法.pdf

本发明公开了一种表面泡沫状炭/炭复合材料的制备方法,用于解决现有的制备方法制备的炭/炭复合材料的初始细胞粘附率较差的技术问题。技术方案是将经过处理的炭/炭复合材料标记为样品A;将酚醛微球和酚醛树脂形成均匀的溶液;将溶液涂刷于样品A表面,标记为样品B;将样品B置于烘箱中,经保温-升温-保温-再升温处理,得到样品C;将样品C置于真空炉中,经升温-升温-保温-降温速处理,冷却得到表面泡沫状的炭/炭复合材料。由于在炭/炭复合材料表面涂刷碳泡沫料浆,经过固化和碳化,改善成骨细胞在炭/炭复合材料表面的附着行为,表面细

一种废旧炭材料盘构成的飞机用炭材料刹车盘及其制备方法.pdf

本发明公开了一种废旧炭材料盘构成的飞机用炭材料刹车盘及其制备方法。关键是包括具有键槽的炭材料下半盘(1),炭材料下半盘(1)经胶粘结构层(3)与具有键槽的炭材料上半盘(2)连接。本发明由已有的飞机用的到寿或废旧刹车盘制备,节约了大量的炭纤维材料,同时制备工艺相对简单,制备时间较现有技术可大幅降低,节约了大量的能源和大幅降低了制备成本,具有极佳的经济效益和社会效益。