一种掺杂氧化锌纳米薄片及其熔盐法制备方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种掺杂氧化锌纳米薄片及其熔盐法制备方法.pdf

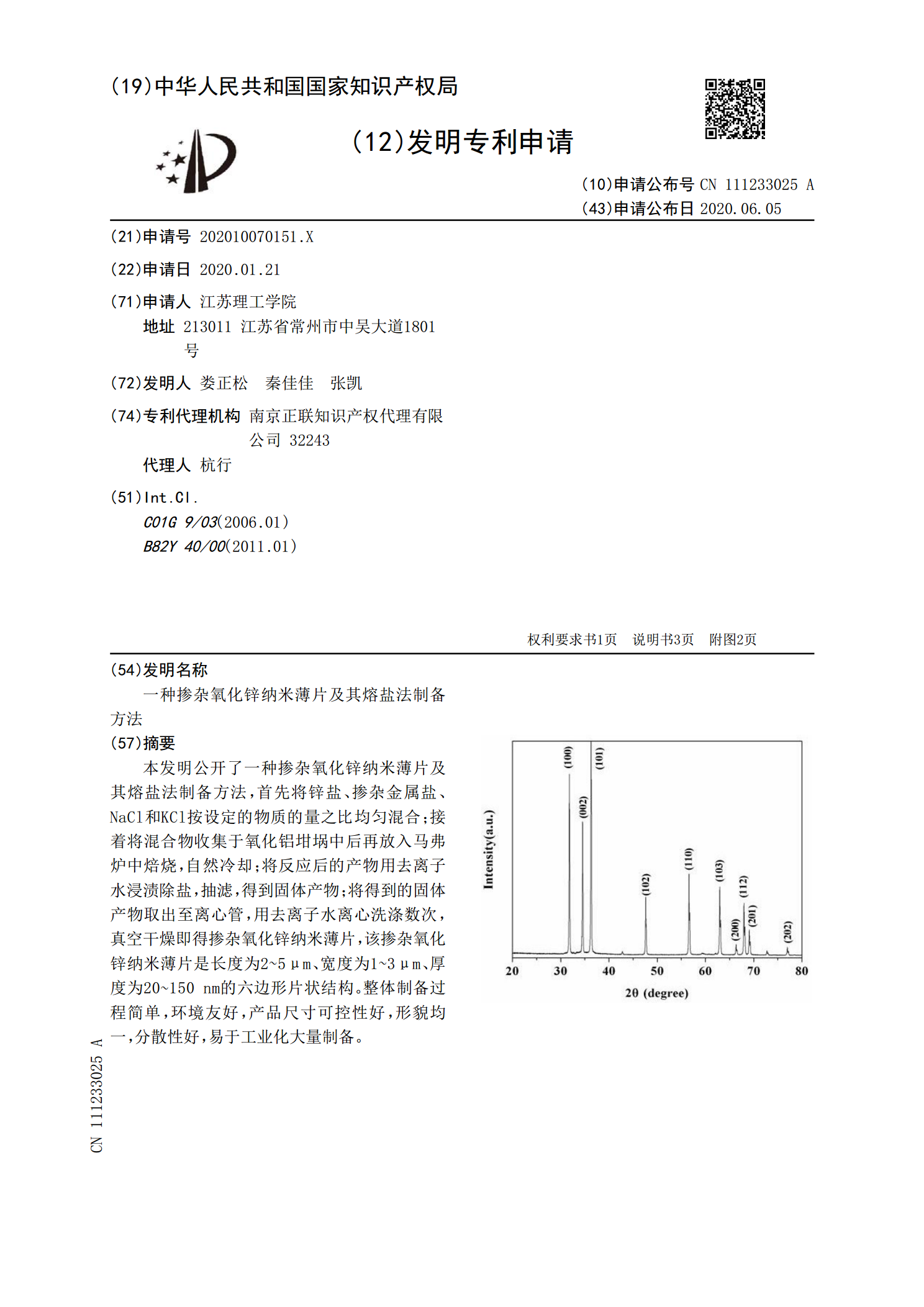

本发明公开了一种掺杂氧化锌纳米薄片及其熔盐法制备方法,首先将锌盐、掺杂金属盐、NaCl和KCl按设定的物质的量之比均匀混合;接着将混合物收集于氧化铝坩埚中后再放入马弗炉中焙烧,自然冷却;将反应后的产物用去离子水浸渍除盐,抽滤,得到固体产物;将得到的固体产物取出至离心管,用去离子水离心洗涤数次,真空干燥即得掺杂氧化锌纳米薄片,该掺杂氧化锌纳米薄片是长度为2~5μm、宽度为1~3μm、厚度为20~150nm的六边形片状结构。整体制备过程简单,环境友好,产品尺寸可控性好,形貌均一,分散性好,易于工业化大量制备

氧化锌纳米薄片/纳米颗粒的制备方法.pdf

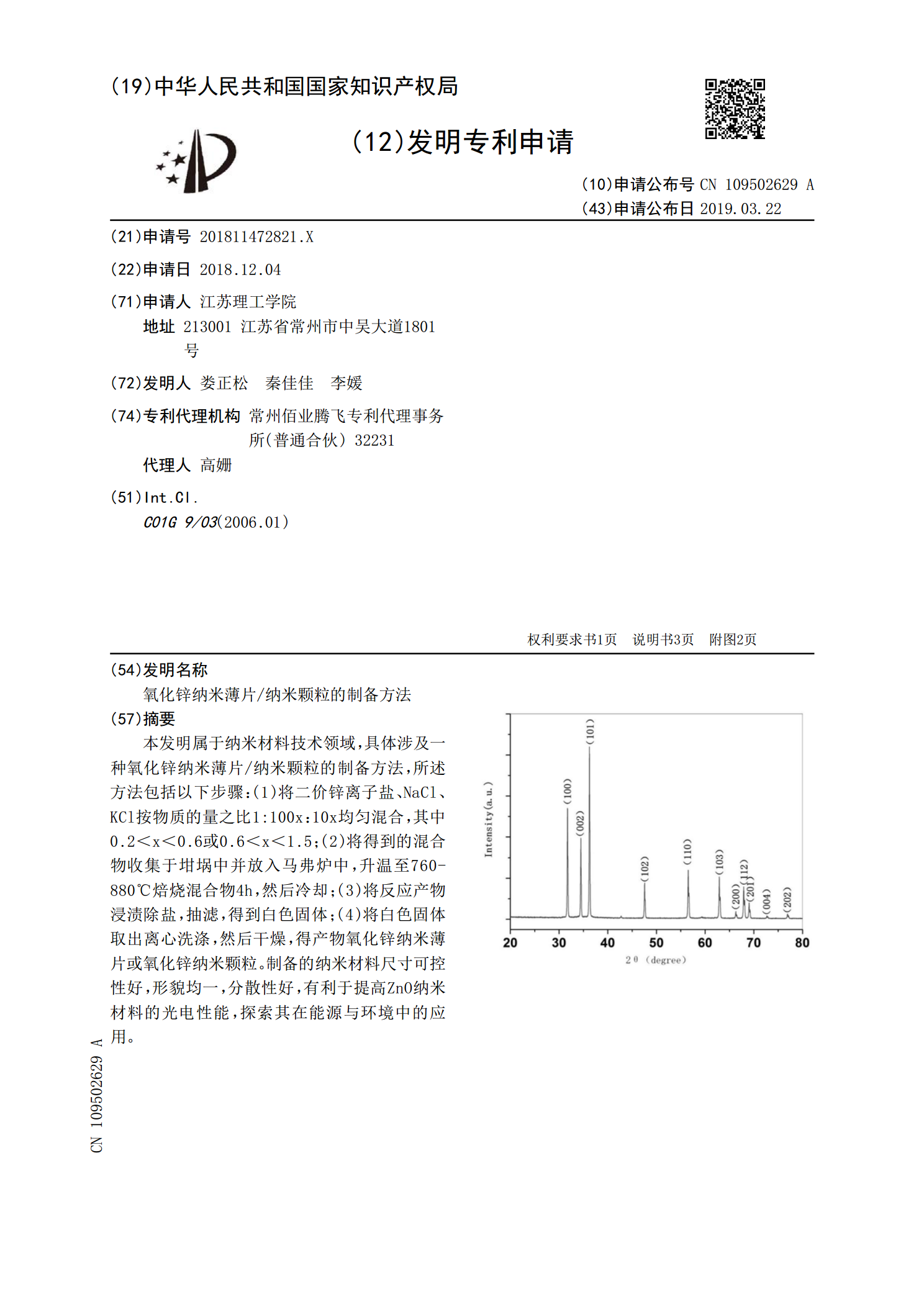

本发明属于纳米材料技术领域,具体涉及一种氧化锌纳米薄片/纳米颗粒的制备方法,所述方法包括以下步骤:(1)将二价锌离子盐、NaCl、KCl按物质的量之比1:100x:10x均匀混合,其中0.2<x<0.6或0.6<x<1.5;(2)将得到的混合物收集于坩埚中并放入马弗炉中,升温至760‑880℃焙烧混合物4h,然后冷却;(3)将反应产物浸渍除盐,抽滤,得到白色固体;(4)将白色固体取出离心洗涤,然后干燥,得产物氧化锌纳米薄片或氧化锌纳米颗粒。制备的纳米材料尺寸可控性好,形貌均一,分散性好,有利于提高ZnO纳

熔盐法制备纳米铁酸盐的方法.pdf

本发明公开了一种熔盐法制备纳米铁酸盐的方法,它是将作为原料的二价金属化合物、作为原料的三价铁化合物、作为熔盐的氯化钠以及作为熔盐的氯化钾研磨,混合均匀,将混合物放置于坩埚中,再将坩埚放入管式炉中,升温至800℃~880℃焙烧4h~6h,经后处理得到纳米铁酸盐。其中原料与熔盐的摩尔比为3∶11y,0.6≤y≤50;原料中的二价金属与三价铁的摩尔比为x∶3-x,0.01≤x≤1;熔盐中的氯化钠与氯化钾的摩尔比为10∶1。本发明的方法设备简单,反应时间短,能耗低,环境友好,成本较低,产品类型丰富,适于工业化生产

熔盐法制备硫掺杂硬碳纳米片及其在钠离子电池中的应用.pdf

本发明提供了一种熔盐法制备硫掺杂硬碳纳米片及其在钠离子电池中的应用。将0.1‑0.2g的葡萄糖与0.1‑0.2g的硫粉和2‑4g的熔盐(重量比LiCl/KCl=40‑50/50‑60)研磨充分,然后将混合均匀的反应物放到刚玉舟内,置于管式炉内。在氩气的氛围内,先300‑400℃煅烧1‑3h,再550‑750℃煅烧4‑6h,待冷却到室温取出样品,洗涤并收集。将硫掺杂硬碳纳米片作为钠离子电池负极材料,表现出非常优异的倍率性能。在0.1A/g时,其可逆充电容量约为250mAh·g

一种钨掺杂纳米氧化锌制备方法.pdf

本发明公开了一种钨掺杂纳米氧化锌制备方法;涉及氧化锌技术领域,包括以下步骤:(1)得到钨酸钠溶液;(2)配制硫酸锌溶液,得到硫酸锌溶液;(3)得到酸性钨酸钠溶液;(4)将硫酸锌溶液与酸性钨酸钠溶液混合,加热至50‑60℃,保温搅拌20min,得到复合液;(5)向复合液中通入氨水,并以500r/min转速搅拌30‑40min,然后再进行超声波处理,得到反应料;(6)将反应料进行旋转蒸发干燥至恒重,然后清水洗涤,烘干,得到固体料;(7)将固体料进行高温煅烧,然后粉碎,即得;本发明方法制备的钨掺杂纳米氧化锌纳米