CFRP/铝合金热成形淬火时效共固化一体化成形方法.pdf

An****70

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

CFRP/铝合金热成形淬火时效共固化一体化成形方法.pdf

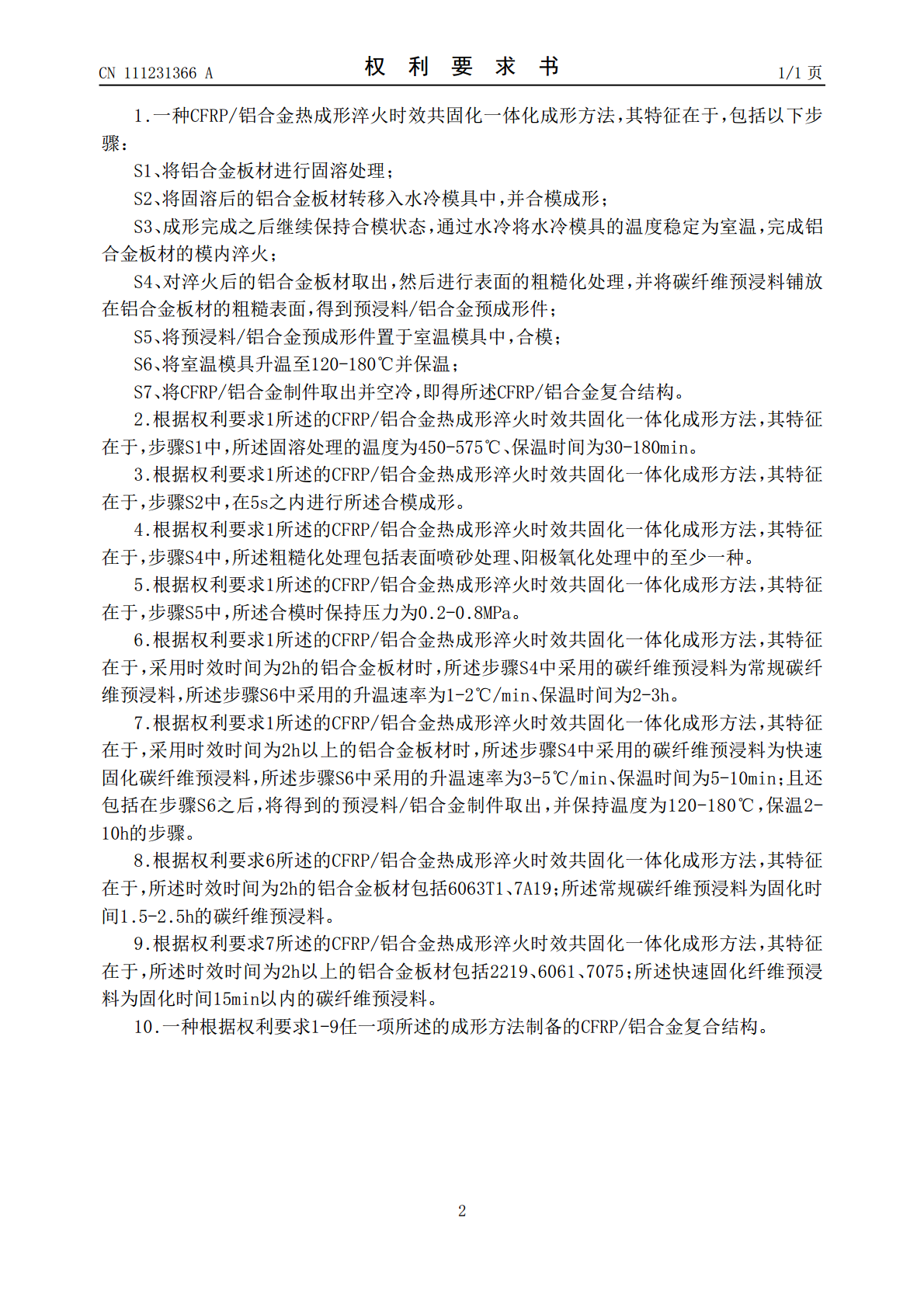

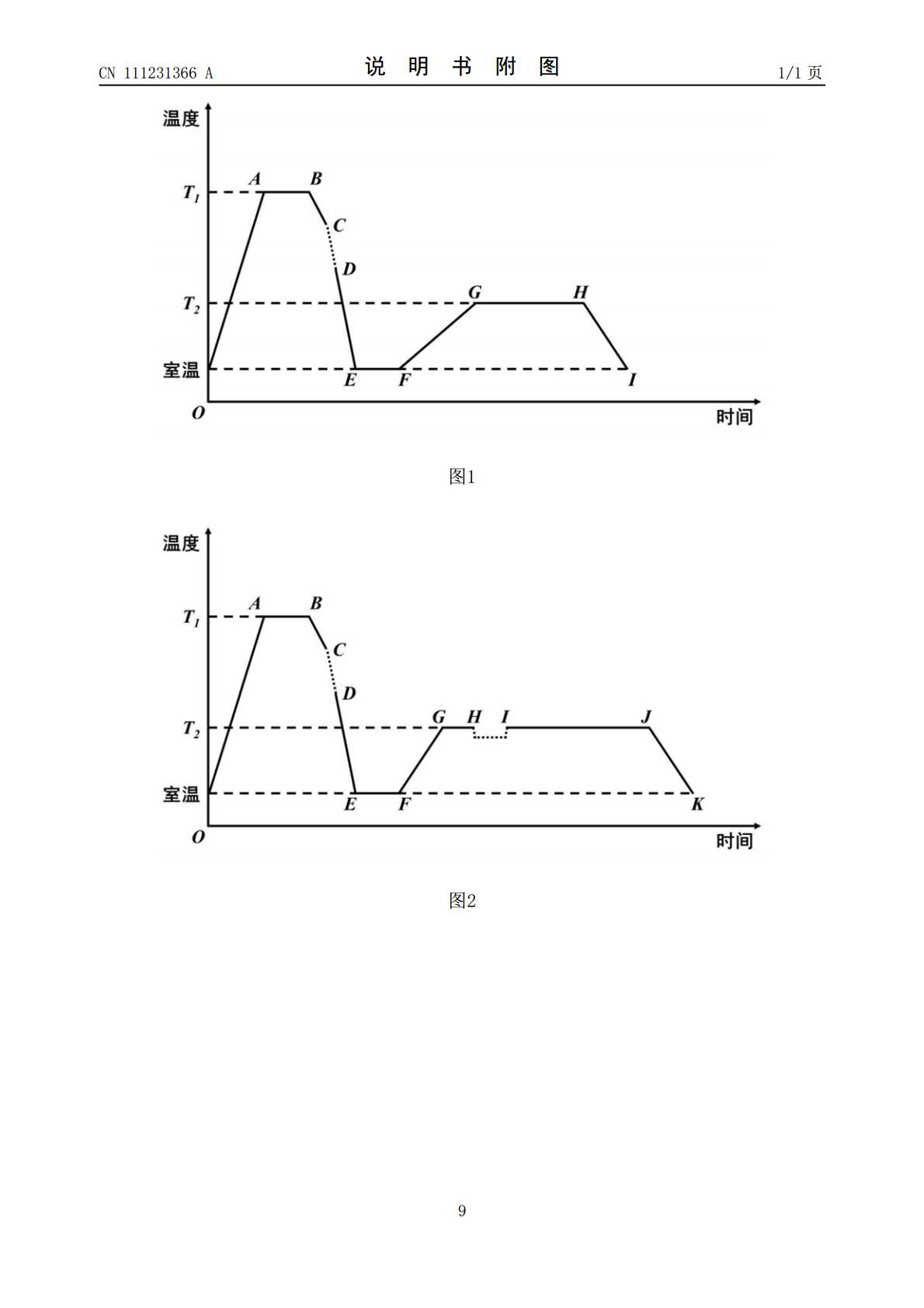

本发明公开了一种CFRP/铝合金热成形淬火时效共固化一体化成形方法,包括以下步骤:先将铝合金置于加热炉中进行固溶处理并迅速转移至水冷模具中成形及淬火;之后对铝合金表面进行粗糙化处理并与碳纤维预浸料叠层;最后通过热冲压模具完成CFRP/铝合金的共固化过程及铝合金的时效过程,或者通过热冲压模具完成CFRP/铝合金的共固化过程,再将复合结构转移至加热炉中完成时效过程。该方法可以有效地提升复合结构的强度和成形精度,缩短工艺流程,提高成形效率。

CFRP/铝合金复合结构热成形共固化一体化成形方法.pdf

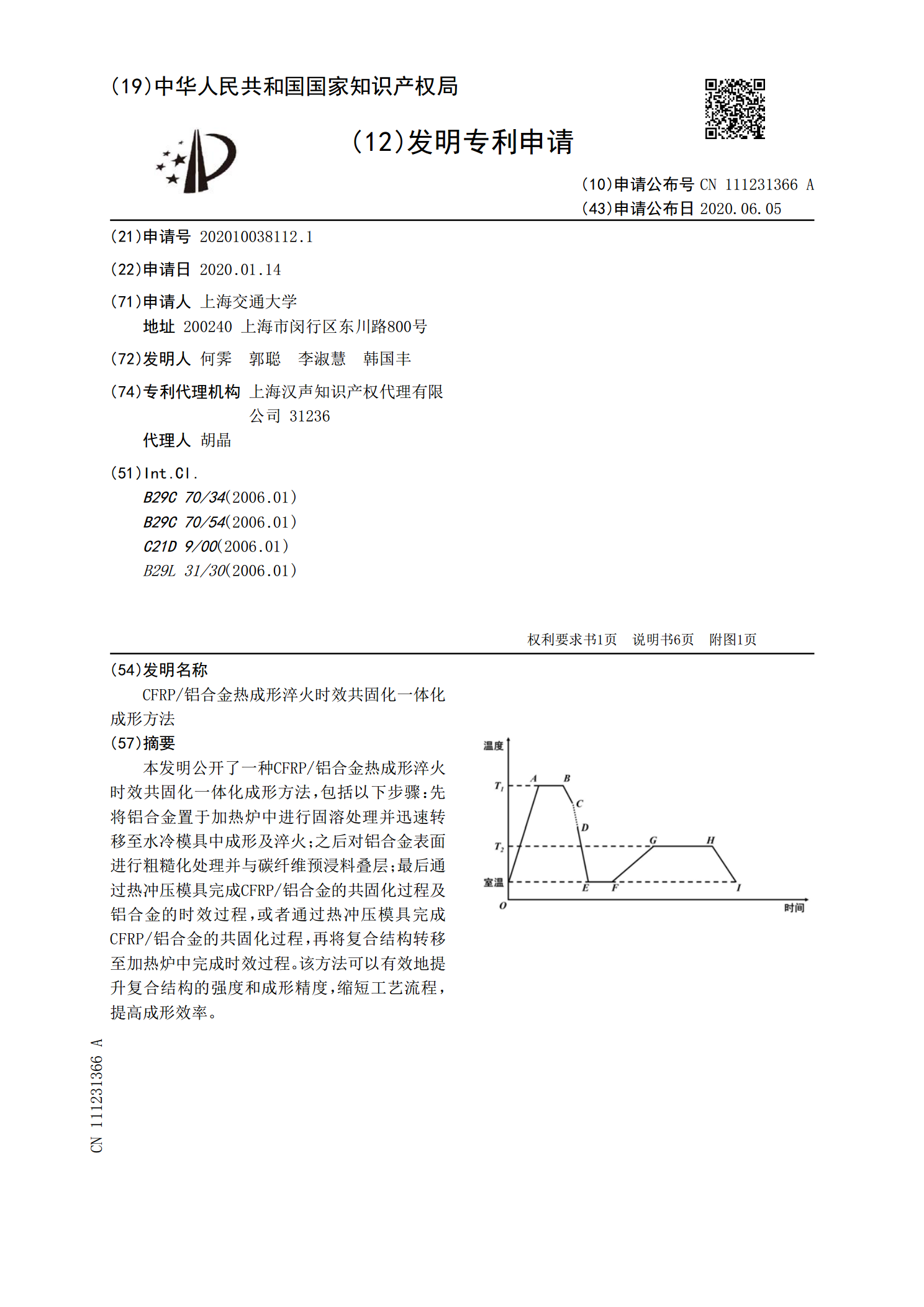

本发明公开了一种CFRP/铝合金复合结构热成形共固化一体化成形方法,包括以下步骤:先将可热处理铝合金板材置于加热炉中完全固溶,取出水淬并进行表面粗糙化处理,之后将预浸料铺设于铝合金表面,通过阶梯式升温方式进行热压共固化成形,最后将CFRP/铝合金制件置于加热炉中人工时效。该方法可以实现CFRP与铝合金的一体化成形,有效提升复合结构的抗冲击性能,同时降低材料和制造成本,缩短成形周期,提高工艺效率。

一种热成形淬火一体化成形方法.pdf

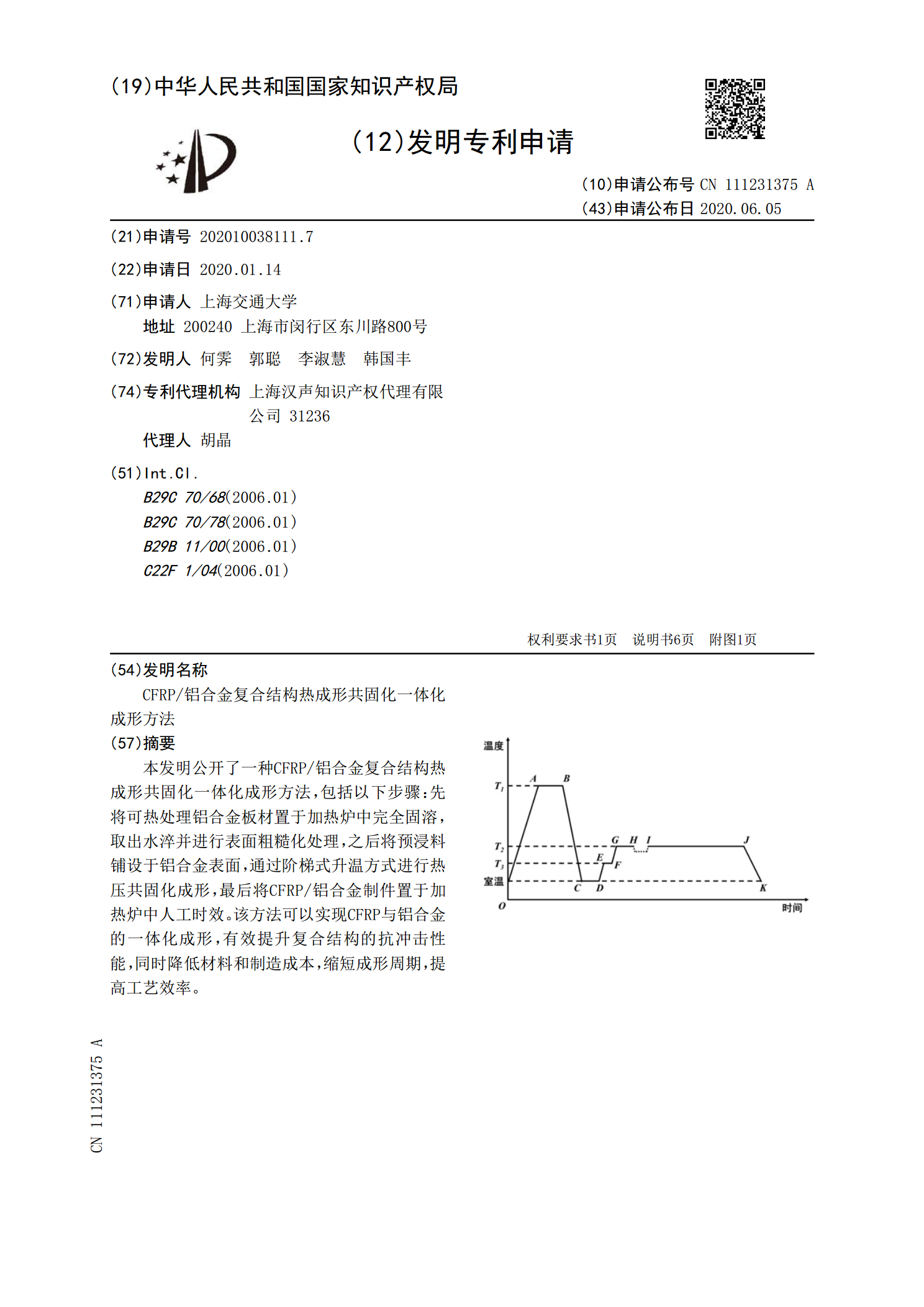

本发明公开了一种热成型淬火一体化成形方法,用于对合金板材进行加工成形,包括:步骤一、将成形模具安装在热压成形设备上,将成形模具加热至淬火温度;步骤二、在加热炉中将板材加热至淬火温度后,取出板材固定于下模的型腔内;步骤三、开启热压成形设备,在成形模具逐渐合模对板材进行热成形的过程中,利用冷却装置对成形模具以及板材进行冷却,控制板材的温度下降从而完成淬火;待成形模具完全合模,热成形完成;步骤四、对成形板材进行时效处理。本发明在热成形之后立即对合金板材进行淬火,在加工硬化的同时保留高温下细晶组织,有效保证了材料

一种铝合金板体复合-固溶淬火一体化热成形方法.pdf

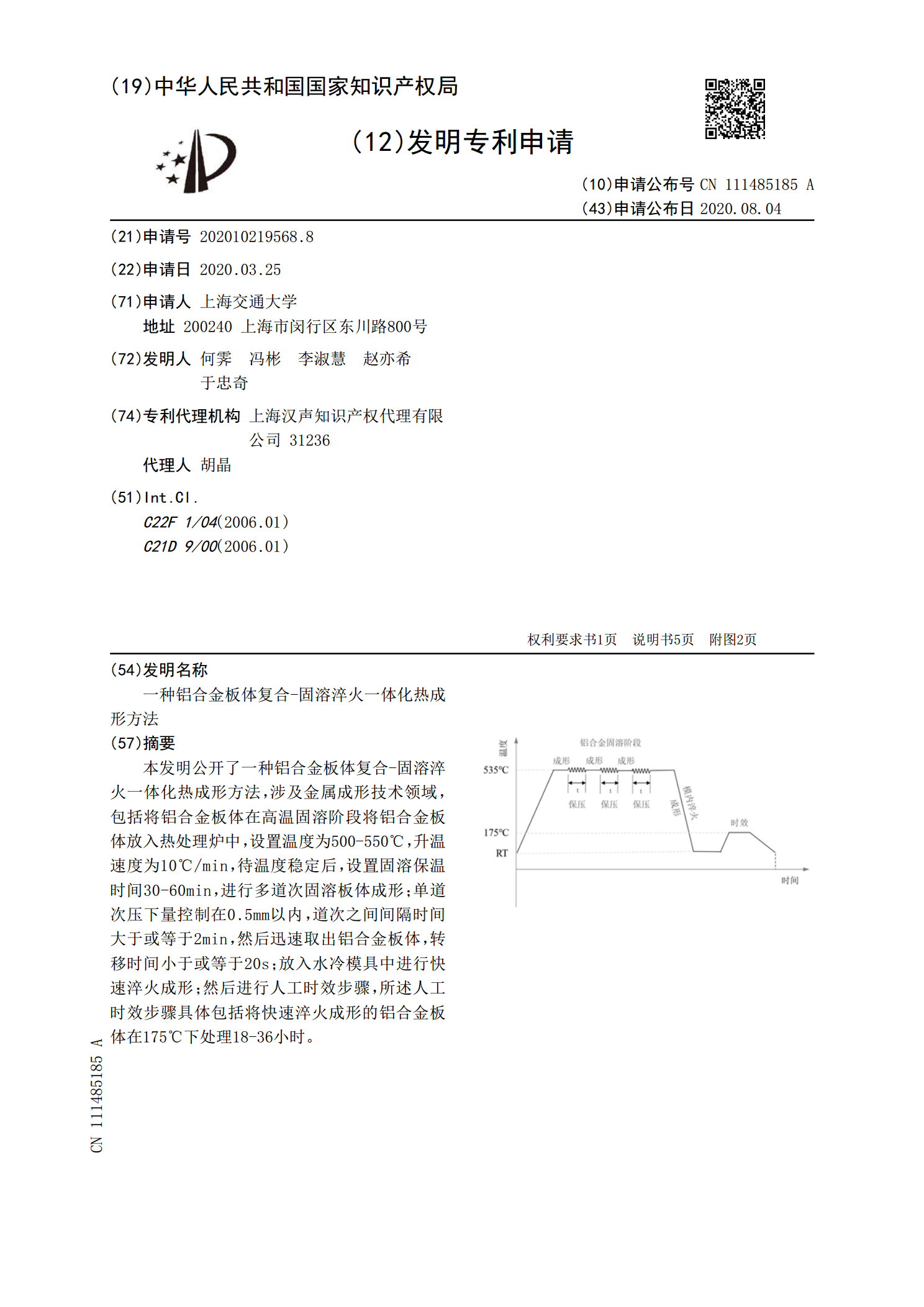

本发明公开了一种铝合金板体复合‑固溶淬火一体化热成形方法,涉及金属成形技术领域,包括将铝合金板体在高温固溶阶段将铝合金板体放入热处理炉中,设置温度为500‑550℃,升温速度为10℃/min,待温度稳定后,设置固溶保温时间30‑60min,进行多道次固溶板体成形;单道次压下量控制在0.5mm以内,道次之间间隔时间大于或等于2min,然后迅速取出铝合金板体,转移时间小于或等于20s;放入水冷模具中进行快速淬火成形;然后进行人工时效步骤,所述人工时效步骤具体包括将快速淬火成形的铝合金板体在175℃下处理18‑

浸入式热冲压成形机及浸入式复合热冲压成形淬火工艺.pdf

本发明所述的热冲压成形机,包括机架、液压马达驱动组件、螺旋传动增力组件、带翻转冲压基础平台组件和T型槽冲压平台组件。本发明通过由液压马达带动的螺杆并驱动螺杆两边的齿轮,通过齿轮的转动带动铰杆的运动完成冲压机的冲压过程。本发明通过液压缸的拉伸和推动,来实现冲压机的翻转,从而达到冲压成形和淬火一体化。