一种用于保证核电用钢锰含量的浇注技术.pdf

努力****亚捷

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于保证核电用钢锰含量的浇注技术.pdf

本发明涉及浇注技术领域,公开了一种用于保证核电用钢锰含量的浇注技术,包括如下步骤:步骤一、电炉冶炼:电炉粗炼钢水,得到成分温度满足工艺要求的原料A;步骤二、真空精炼:将原料A输入精炼炉中,调整化学成分和温度,得到半成品B;步骤三、真空直注:半成品B经过氩气保护注流直接浇注入真空罐内的钢锭模内;步骤四、脱膜:待符合工艺要求脱模时间后脱模,热送至锻压分厂。本发明适用于一种用于保证核电用钢锰含量的浇注技术,减少了二次氧化引起的锰含量的损耗的问题,减少了冶炼过程金属锰的加入量,缩短了冶炼时间,降低精炼炉的吨钢电耗

一种用于高锰铸钢生产浇注用辅助装置.pdf

本发明公开了一种用于高锰铸钢生产浇注用辅助装置,涉及高猛铸钢技术领域。该用于高锰铸钢生产浇注用辅助装置,包括支撑板,所述支撑板的底部固定安装有支撑腿,支撑板的顶部固定安装有箱体,支撑板的上方设置有抛光机构,支撑杆的顶部固定安装有液压杆,箱体的两侧内壁均固定安装有滑座,滑座内开设有滑槽,滑座内滑动安装有滑块,滑座的一侧开设有开口,滑块横向贯穿开口并和支撑杆固定连接,箱体的一侧内壁固定安装有固定板,固定板远离箱体的一侧和箱体的另一侧固定连接,箱体的底部固定安装有连接杆,连接杆远离箱体的一端和固定板固定连接。本

用于不锈钢液浇注用的作业系统.pdf

本发明公开了用于不锈钢液浇注用的作业系统,包括纵向移动装置、横向移动装置以及垂直移动装置;纵向移动装置包括设置有支撑支架的平面支架,支撑支架底部均设置有走轮组件,走轮组件包括走轮轴、装配于走轮轴的走轮,走轮轴安装有走轮电机;横向移动装置设置在平面支架上,横向移动装置包括底板,推进气缸,底板底部设置移动机构,移动机构的移动方向与走轮的移动方向相互垂直;垂直移动装置包括用于放置钢液桶的提升平台、垂直升降的提升组件,提升组件固定在底板上表面,提升平台由提升组件固定,推进气缸固定在平面支架上并且其推杆固定在其中一

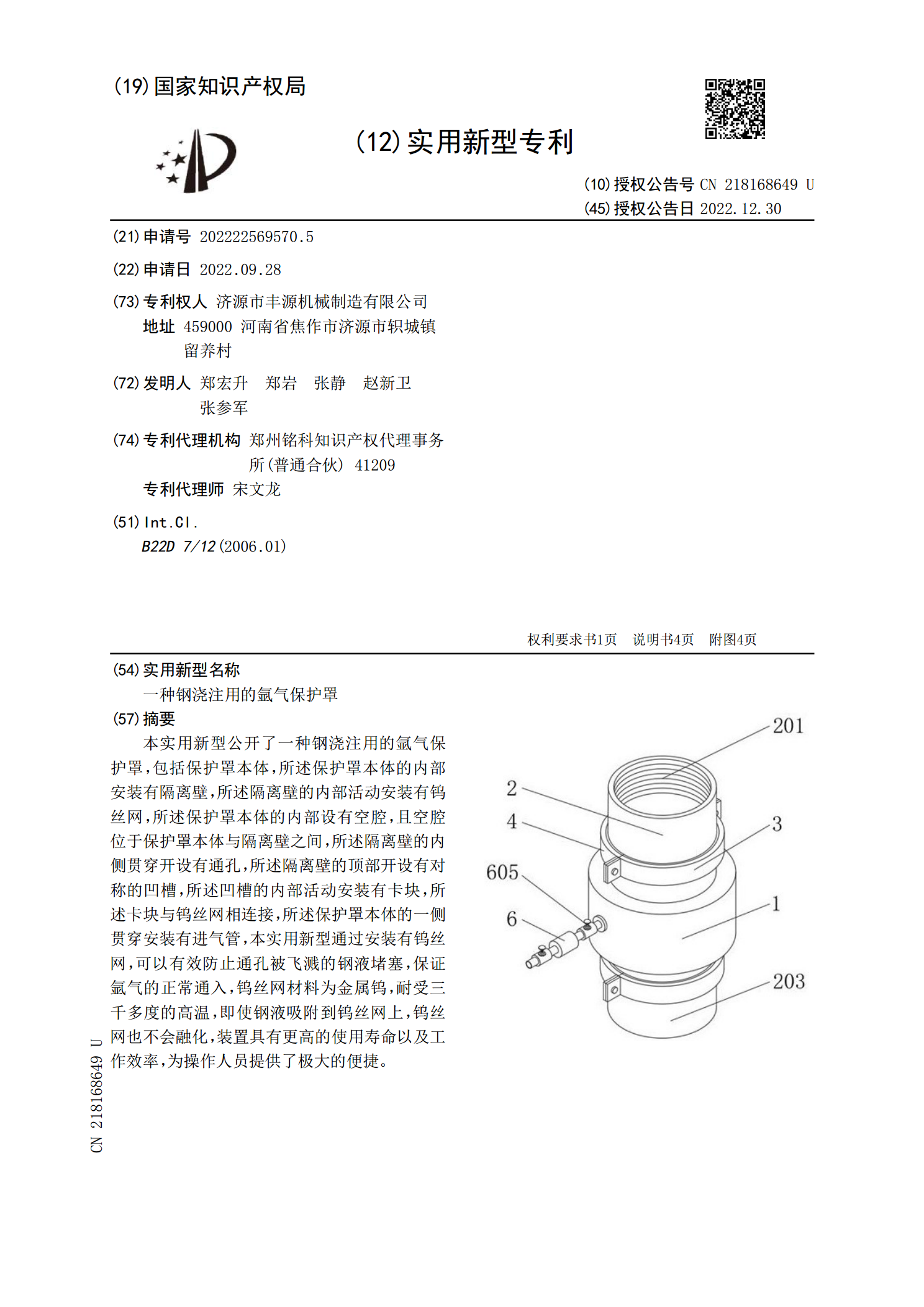

一种钢浇注用的氩气保护罩.pdf

本实用新型公开了一种钢浇注用的氩气保护罩,包括保护罩本体,所述保护罩本体的内部安装有隔离壁,所述隔离壁的内部活动安装有钨丝网,所述保护罩本体的内部设有空腔,且空腔位于保护罩本体与隔离壁之间,所述隔离壁的内侧贯穿开设有通孔,所述隔离壁的顶部开设有对称的凹槽,所述凹槽的内部活动安装有卡块,所述卡块与钨丝网相连接,所述保护罩本体的一侧贯穿安装有进气管,本实用新型通过安装有钨丝网,可以有效防止通孔被飞溅的钢液堵塞,保证氩气的正常通入,钨丝网材料为金属钨,耐受三千多度的高温,即使钢液吸附到钨丝网上,钨丝网也不会融化

一种回炉钢炼钢时高效控制钢水锰含量的方法.pdf

本发明涉及一种回炉钢炼钢时高效控制钢水锰含量的方法,通过适当增加渣量、提高首批造渣料加入比例、控制较低的终渣碱度、高枪位冶炼、转炉终点控制、出钢过程加入顶渣、优化出钢后倒渣工艺,实现了一炉次即可将钢水成品锰含量控制在不超过0.15%,提高了炼钢生产效率,有利于炼钢厂生产组织的稳定顺行。