一种强化型泡沫金属的制备方法.pdf

努力****妙风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种强化型泡沫金属的制备方法.pdf

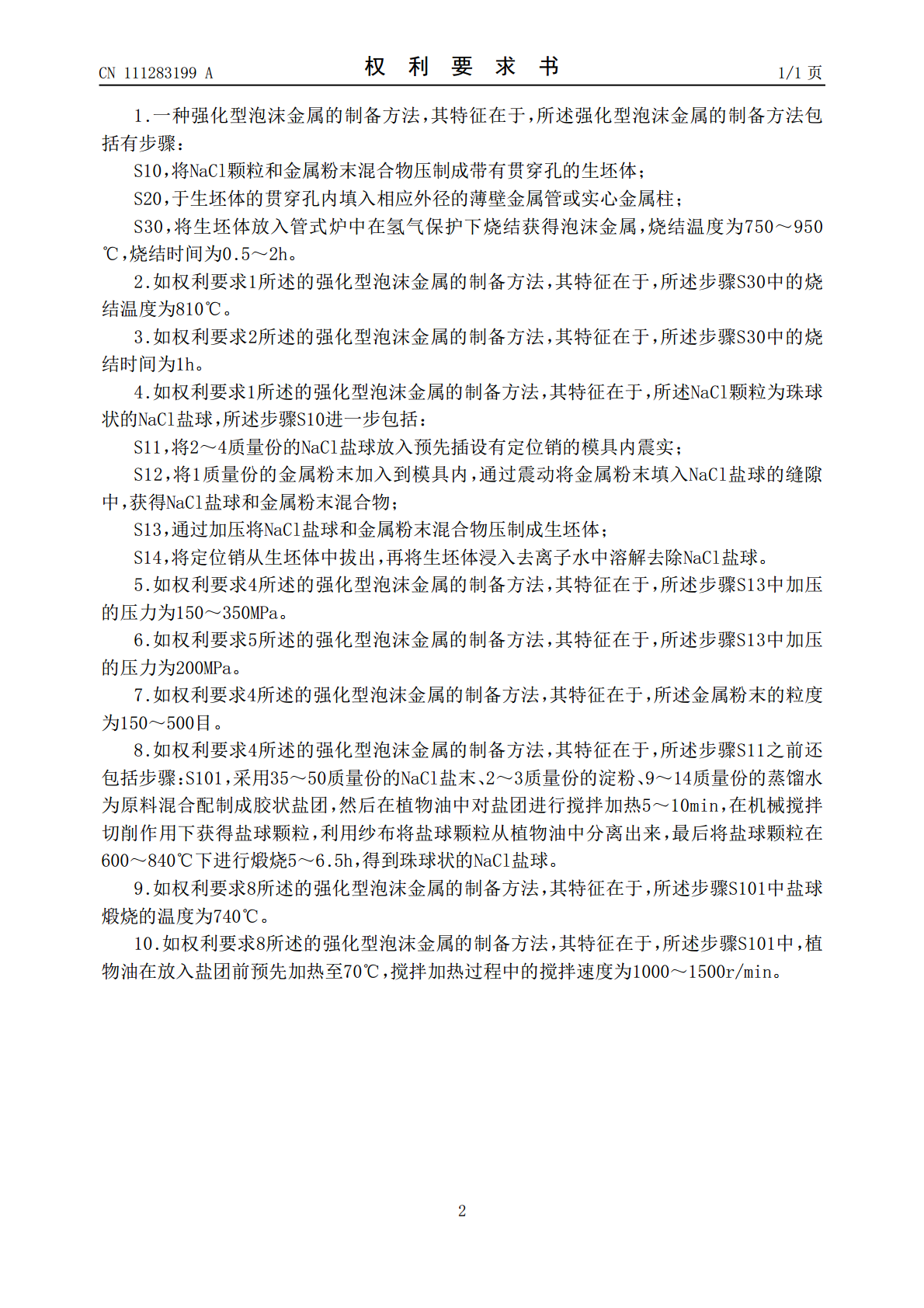

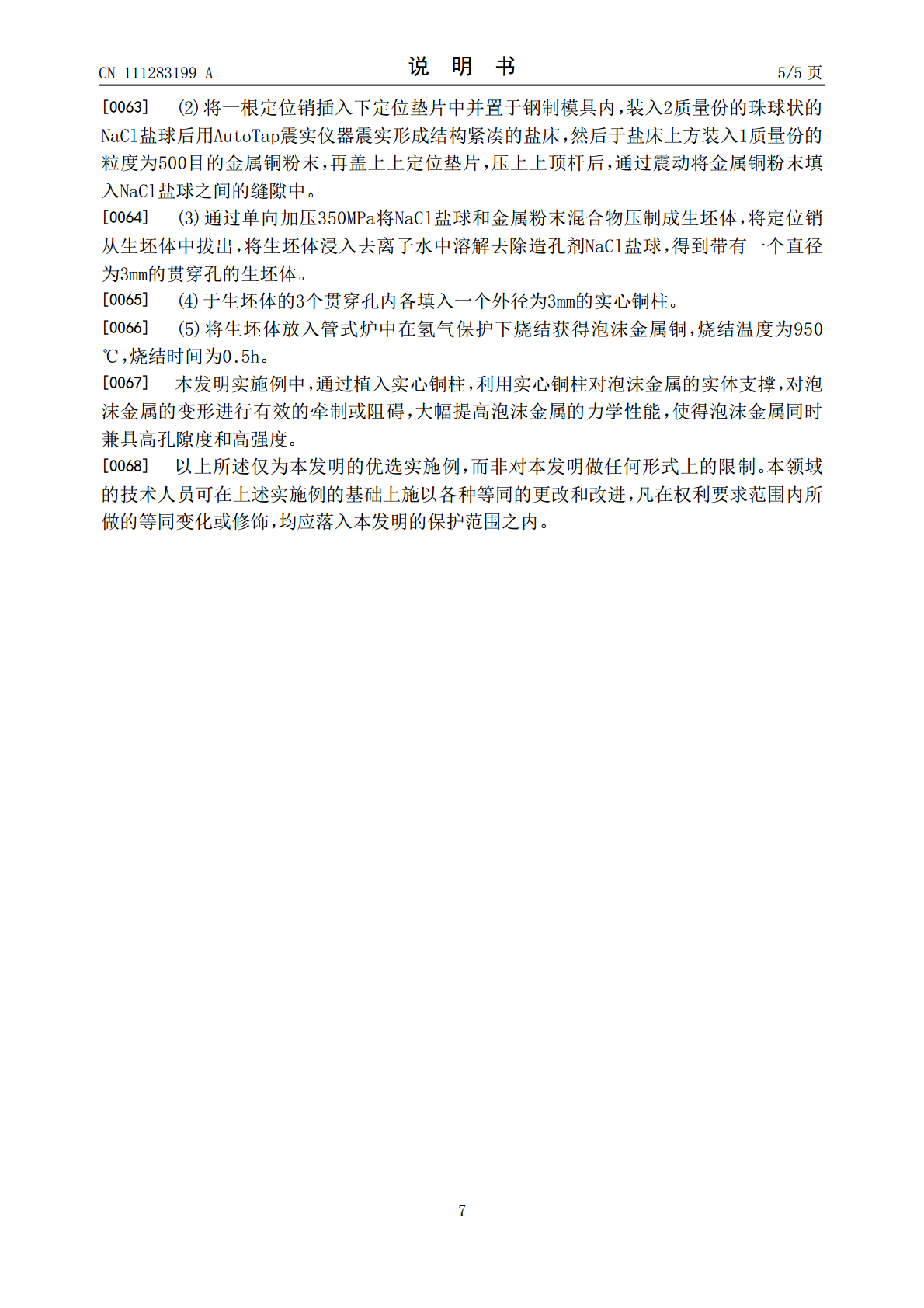

本发明公开了一种强化型泡沫金属的制备方法,其包括有步骤:S10,将NaCl颗粒和金属粉末混合物压制成带有贯穿孔的生坯体;S20,于生坯体的贯穿孔内填入相应外径的薄壁金属管或实心金属柱;S30,将生坯体放入管式炉中在氢气保护下烧结获得泡沫金属,烧结温度为750~950℃,烧结时间为0.5~2h。本发明通过植入薄壁金属管或实心金属柱,利用薄壁金属管或实心金属柱对泡沫金属的变形进行有效的牵制或阻碍,大幅提高泡沫金属的力学性能,解决了现有的泡沫金属在孔隙度相对较高时力学性能大幅度降低的技术问题,使得泡沫金属同时兼

一种泡沫金属的制备方法.pdf

本发明公开了一种泡沫金属的制备方法,属于金属材料加工技术领域。本发明针对目前泡沫金属在制备过程中存在着孔径大小和分布、孔隙结构不均匀且不易控制,且现有的泡沫金属大多为单质泡沫金属,使得泡沫金属的隔音效果不理想的问题,本发明首先通过对泡沫金属载体进行预处理及改性,使其易于与金属接合,再向其中加入金属混合液与其混合,附着部分金属,然后再将金属粉末喷入其中,与混合植物根混合,经密封,冲洗,煅烧,即可得到一种孔径大小和分布、孔隙结构均匀,且附有多种金属的泡沫金属。本发明所制得的泡沫金属孔隙率达95~98%,通孔率

一种闭孔泡沫金属的制备方法.pdf

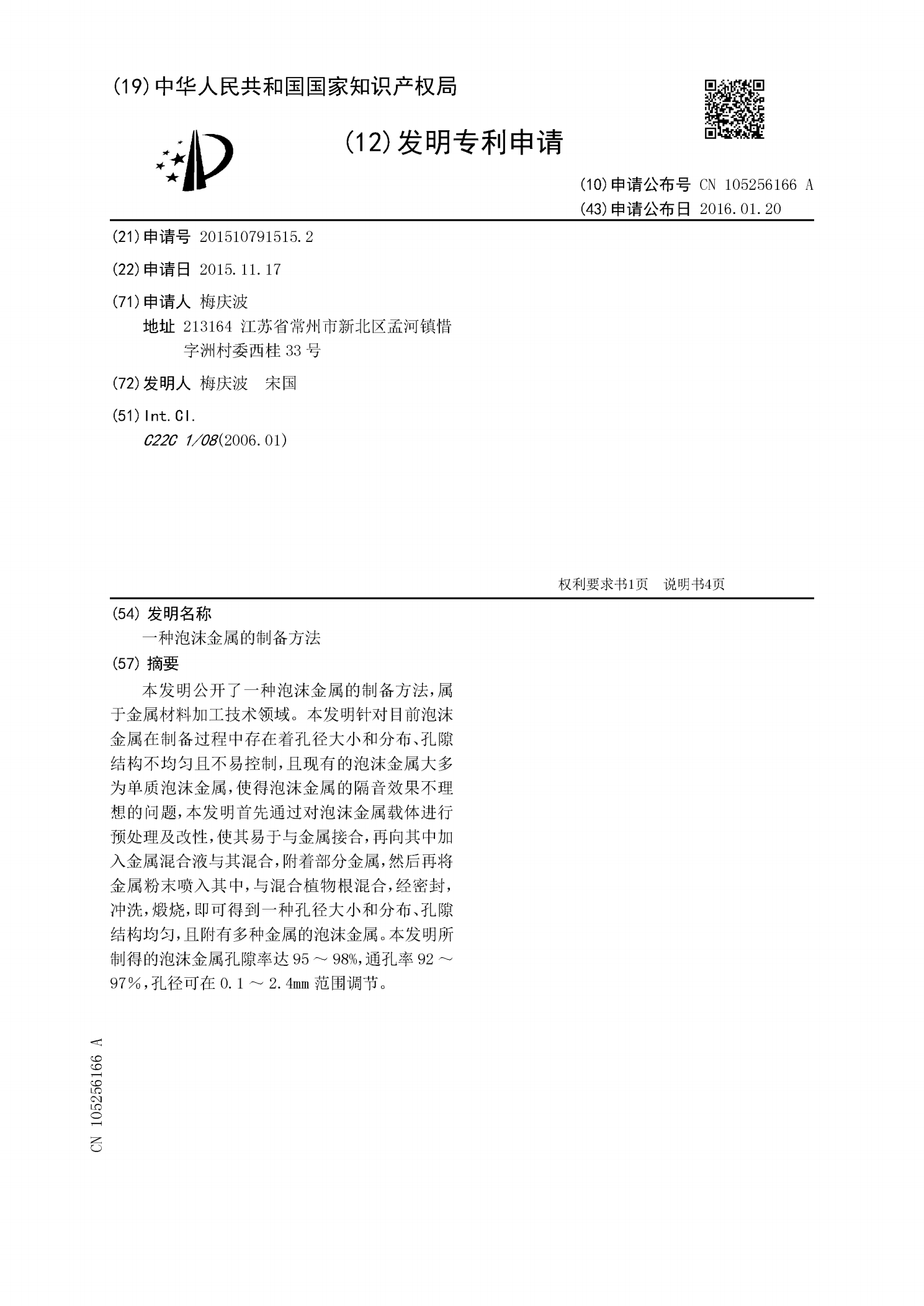

一种闭孔泡沫金属的制备方法,先将高分子泡沫粒子中空气完全置换掉,在高分子泡沫粒子表面粘上一层粘接剂;在粘有粘接剂的高分子泡沫粒子表面均匀喷洒上一层金属粉末;将表面粘有粘接剂和金属粉末的高分子泡沫粒子放入干燥箱得到干燥高分子泡沫粒子;将干燥高分子泡沫粒子和金属粉末装入滚筒式混料机中混料,将混好的干燥高分子泡沫粒子和金属粉末盛入坩埚中,放入气氛烧结炉烧结,随炉冷却至室温,得到闭孔泡沫金属;本发明工艺流程简单、技术难度小、可操作性强且成本较低;制备出闭孔泡沫金属,孔的结构完整,孔径及孔隙率很容易控制。

一种防潮型多孔泡沫铝的制备方法.pdf

本发明公开了一种防潮型多孔泡沫铝的制备方法,属于泡沫铝制备技术领域。首先利用氨解法对亚麻油进行改性,改性后将其亲油性酯基引入到基材分子链中,使基材中的亲水基团转变成疏水基团,同时对基材进行微腐反应,使得铝粉的孔隙得到增多,本发明将黄豆、魔芋葡甘聚糖和黄原胶混合研磨得到过筛混合粉末,并与去离子水和碳酸钠共混,在高温条件下搅拌反应得到自制豆腐,将其与发泡剂共同发泡得到改性发泡沸石浆液,将改性后的发泡沸石浆液均匀涂抹在发酵豆腐表面,进行干燥处理,并取出多孔发泡物,提高了沸石内部结构的孔隙率,同时使得基材的孔隙率

一种泡沫金属差厚钣金件的制备方法.pdf

本发明涉及一种泡沫金属差厚钣金件的制备方法,其特征在于:1)首先将至少两块金属板进行堆叠,并在两金属板的接触面喷涂发泡剂;2)然后通过轧制设备对两金属板进行第一次轧制,得到具有待发泡区的一次轧制金属板;3)将一次轧制金属板从待发泡区处分隔为两块;4)将两块一次轧制金属板堆叠并进行二次轧制,得到具有待发泡区的泡沫金属板;5)将泡沫金属板放置于加热炉内预热,得到具有发泡区的泡沫金属板;6)将预热后的泡沫金属板放置于冲压模具内加热,直至发泡区达到发泡温度;7)通过冲压模具将达到发泡温度的泡沫金属板进行热冲压成型