一种转炉钢渣处理分离方法.pdf

琰琬****买买

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉钢渣处理分离方法.pdf

一种转炉钢渣处理分离方法,包括氧化、热泼、筛分、酸浸、分离、沉淀、粉碎等步骤,有效地分离了转炉钢渣中的各个物质,成功的实现了炉渣的循环利用,且低成本的提取了磷酸盐产品,最大程度的发挥了转炉钢渣的价值,可根据不同粒级的钢渣的含铁性质,设置不同种类不同磁场强度的筛选设备,将钢渣中的铁全部回收,产生的尾渣也能进行进一步加工,实现钢渣的完全利用,最大程度的发挥了转炉钢渣的价值,本发明提供的一种转炉钢渣处理分离方法,具有工艺简单、设备要求低、生产效率高、成本低的优点,具有良好的市场推广前景。

一种转炉钢渣处理装置及方法.pdf

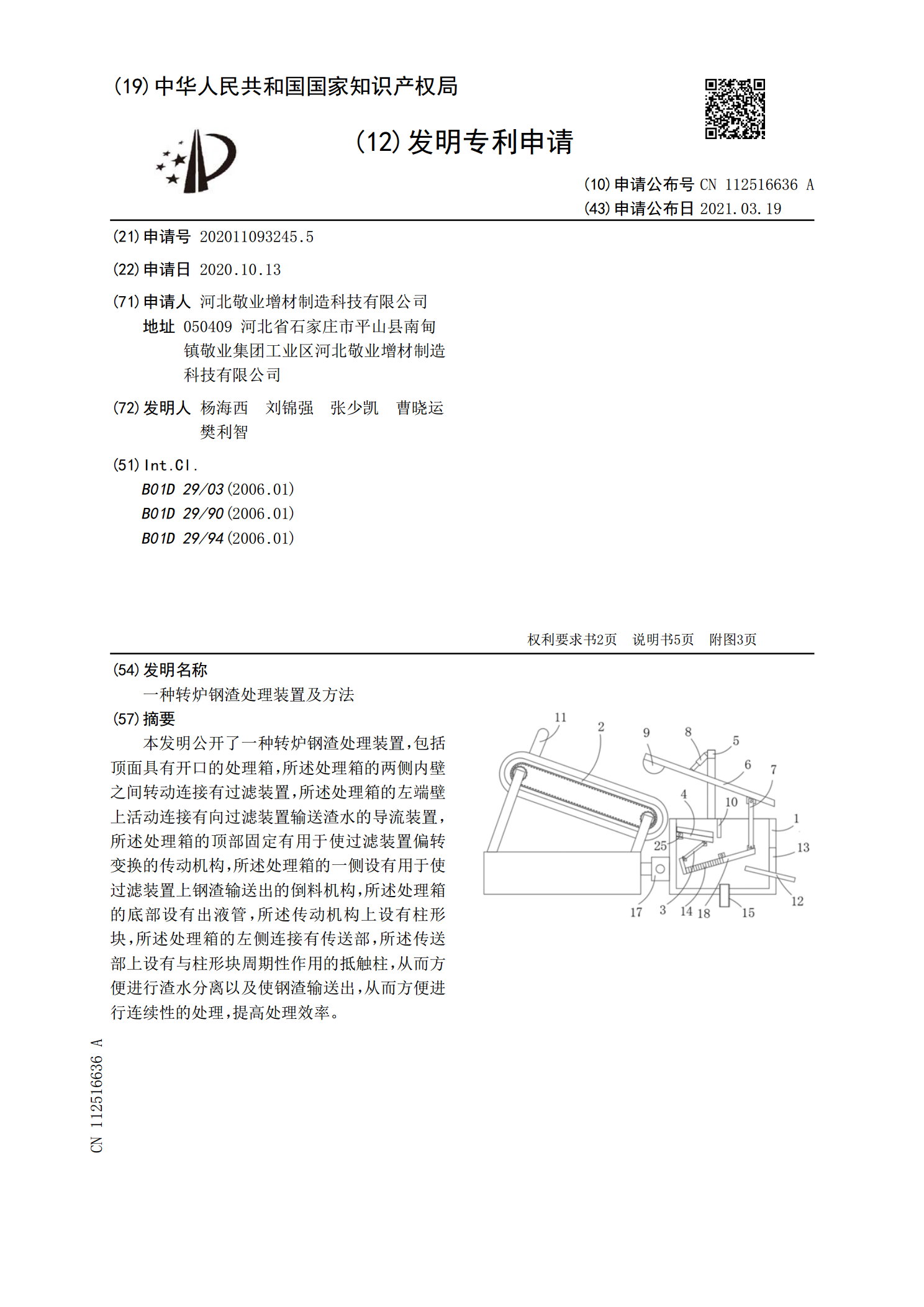

本发明公开了一种转炉钢渣处理装置,包括顶面具有开口的处理箱,所述处理箱的两侧内壁之间转动连接有过滤装置,所述处理箱的左端壁上活动连接有向过滤装置输送渣水的导流装置,所述处理箱的顶部固定有用于使过滤装置偏转变换的传动机构,所述处理箱的一侧设有用于使过滤装置上钢渣输送出的倒料机构,所述处理箱的底部设有出液管,所述传动机构上设有柱形块,所述处理箱的左侧连接有传送部,所述传送部上设有与柱形块周期性作用的抵触柱,从而方便进行渣水分离以及使钢渣输送出,从而方便进行连续性的处理,提高处理效率。

一种转炉钢渣处理装置及方法.pdf

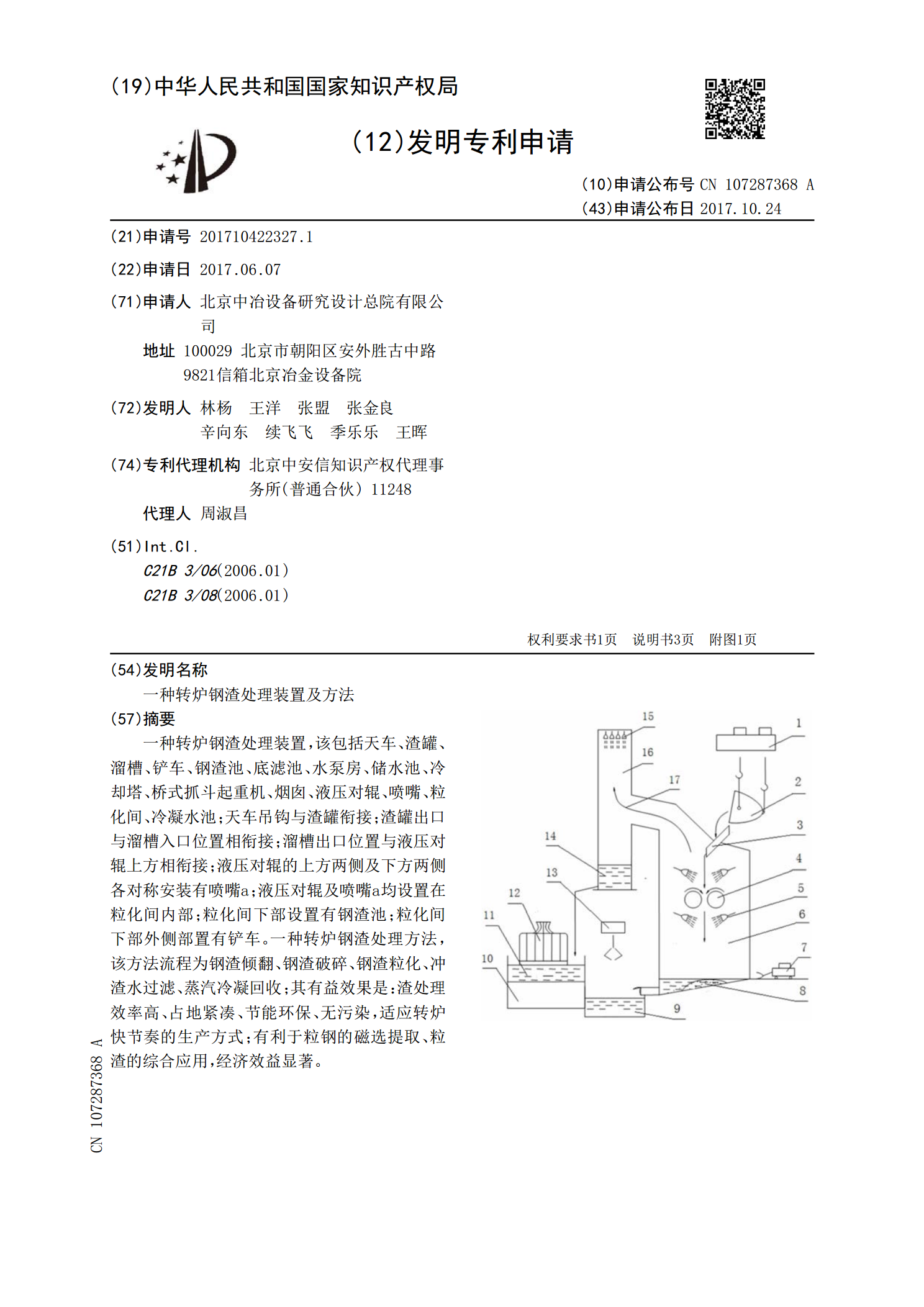

一种转炉钢渣处理装置,该包括天车、渣罐、溜槽、铲车、钢渣池、底滤池、水泵房、储水池、冷却塔、桥式抓斗起重机、烟囱、液压对辊、喷嘴、粒化间、冷凝水池;天车吊钩与渣罐衔接;渣罐出口与溜槽入口位置相衔接;溜槽出口位置与液压对辊上方相衔接;液压对辊的上方两侧及下方两侧各对称安装有喷嘴a;液压对辊及喷嘴a均设置在粒化间内部;粒化间下部设置有钢渣池;粒化间下部外侧部置有铲车。一种转炉钢渣处理方法,该方法流程为钢渣倾翻、钢渣破碎、钢渣粒化、冲渣水过滤、蒸汽冷凝回收;其有益效果是:渣处理效率高、占地紧凑、节能环保、无污染

转炉钢渣的处理方法.pdf

本发明公开了一种转炉钢渣的处理方法,该处理方法包括:1)将转炉钢渣进行热泼处理以得到热泼产物;2)将热泼产物进行粉磨以得到粉磨产物;3)将粉磨产物进行第一筛分,其中,将粒径大于180mm的钢渣再次进行粉磨,将粒径在180mm以下的钢渣进行第二筛分;4)将第二筛分后的筛上物进行第一磁选以筛选出片钢和粒钢,将第二筛分后的筛下物进行第二磁选以筛选出钢渣精粉。该转炉钢渣的处理方法能够将转炉钢渣中的组分进行分离、回收。

转炉钢渣处理的工艺方法.doc

转炉钢渣处理的工艺方法冶金13-A1高善超120133201133摘要:介绍了钢渣的组成成分,简述了目前国内钢渣的主要处理工艺,对其中最为主流的热泼法、滚筒法、热闷法等钢渣处理工艺的工作原理及其优缺点进行简要评述。转炉渣中的f-CaO是影响转炉渣安定性的主要因素,钢渣中的f-CaO遇水会进行如下化学反应:f-CaO+H2O→Ca(OH)2,会使转炉渣体积膨胀98%左右,导致道路、建材制品或建筑物的开裂而破坏。如果能够降低转炉渣中f-CaO的含量,那么对钢渣的利用具有很大的指导意义。游离氧化钙与二氧化碳酸化