斗齿座用钢及斗齿座制造方法.pdf

一只****生物

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

斗齿座用钢及斗齿座制造方法.pdf

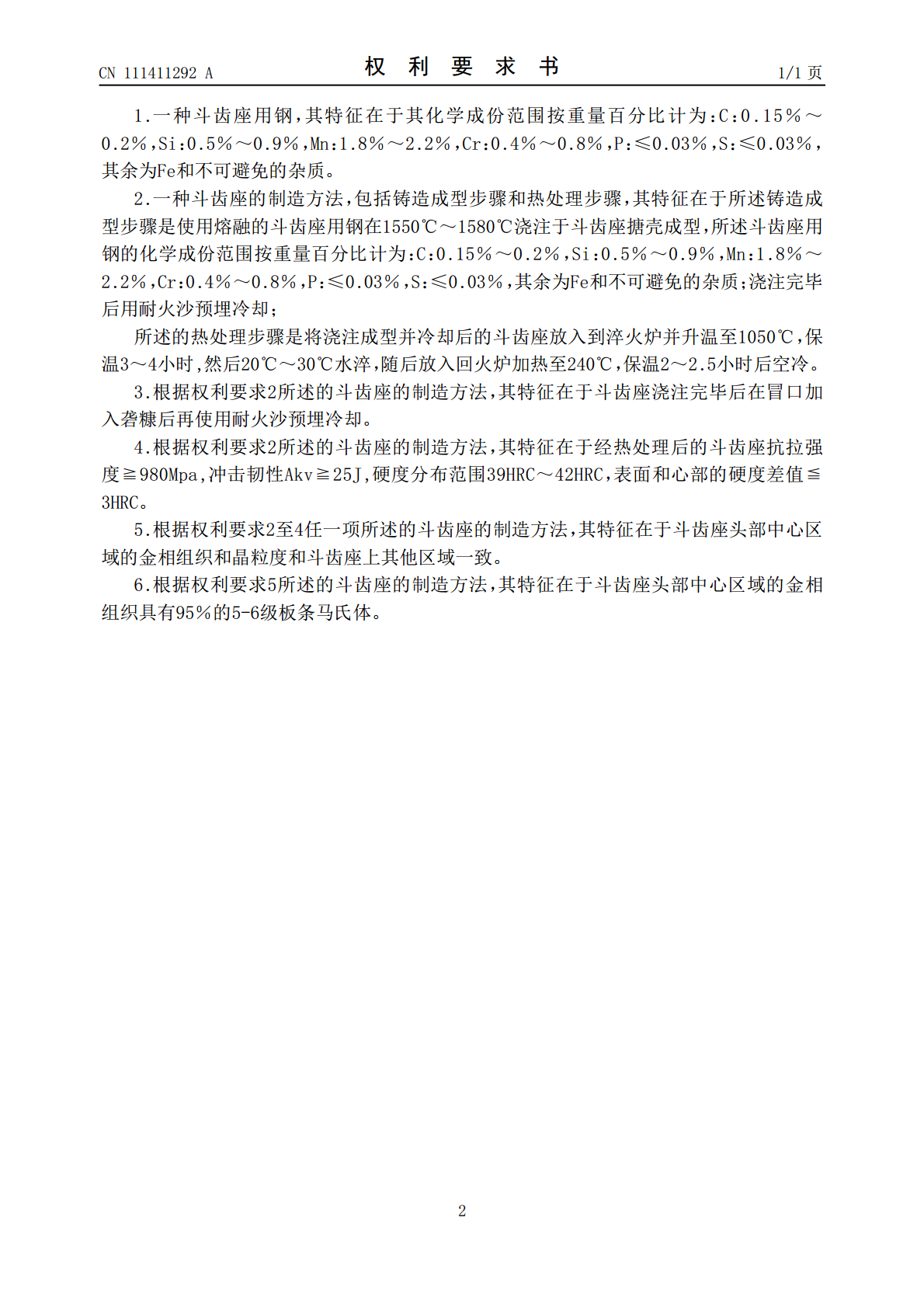

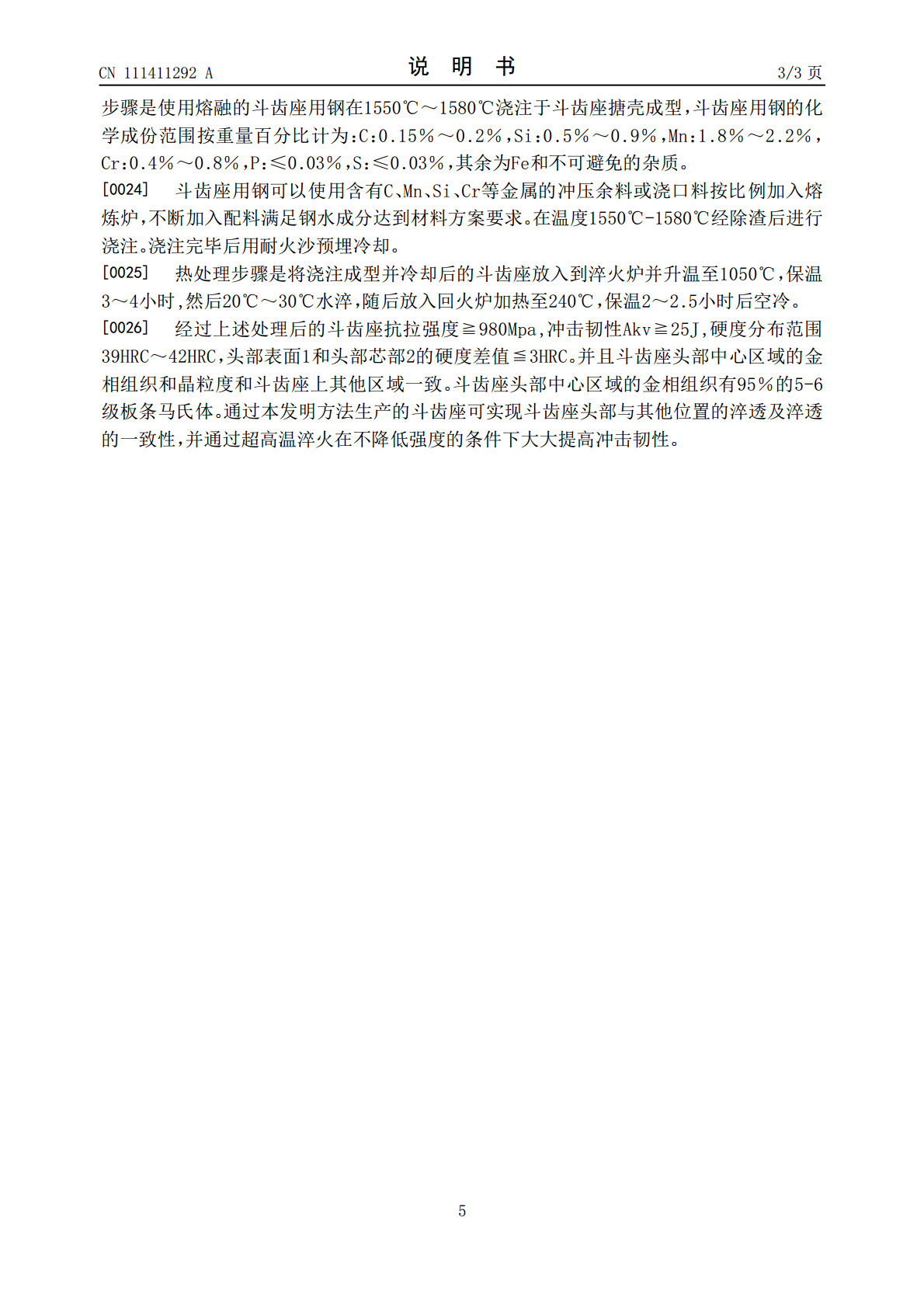

本发明涉及斗齿座,为解决现有斗齿座强度和硬度分布不均匀容易导致结构薄弱处断裂的问题;提供一种斗齿座的制造方法,其铸造成型步骤是使用斗齿座用钢在1550℃~1580℃浇注成型,斗齿座用的钢重量百分比化学成份为:C:0.15%~0.2%,Si:0.5%~0.9%,Mn:1.8%~2.2%,Cr:0.4%~0.8%,P:≤0.03%,S:≤0.03%,其余为Fe和杂质;浇注后用耐火沙预埋冷却;热处理步骤是将冷却后的斗齿座在淬火炉中升温至1050℃,保温3~4h后20℃~30℃水淬,随后在回火炉中加热至240℃,

一种挖掘机斗齿固定齿座.pdf

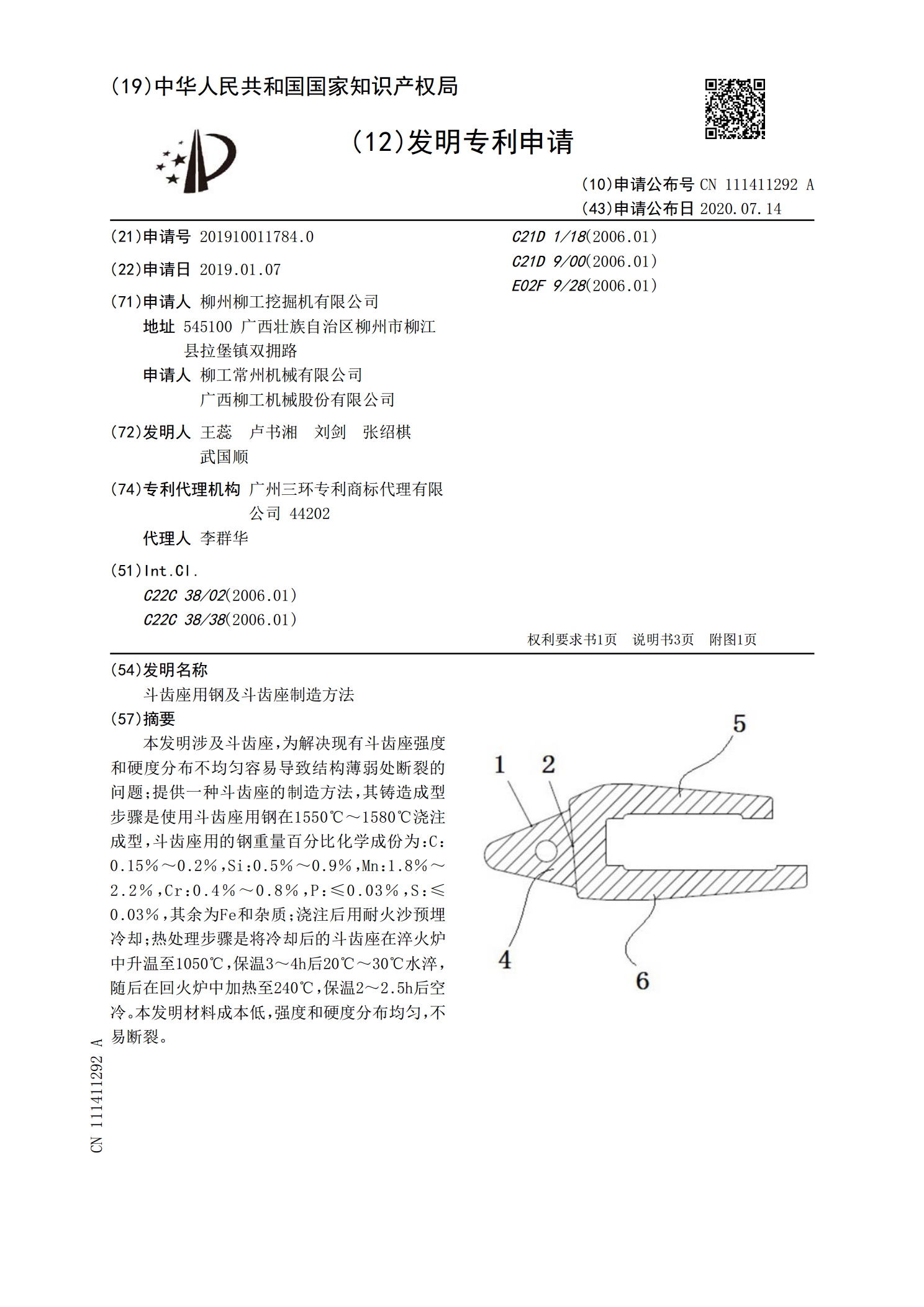

本发明公开了一种挖掘机斗齿固定齿座,本发明包括底座,底座一侧设有横杆,横杆一端安装有转杆,转杆一端铰接有支座,支座顶部设有第一连接杆,第一连接杆一端铰接有滑柱,滑柱外圈滑动连接有支柱,滑柱一侧铰接有第二连接杆,第二连接杆一端铰接有连接块,连接块一侧铰接有第三连接杆,第三连接杆一端铰接有弧形杆,固定板一侧垂直焊接有支杆,弧形杆一侧安装有第四连接杆,第四连接杆底部铰接有第五连接杆,第五连接杆一端铰接有活动杆,活动杆一端铰接有活动块,避免了在挖掘时齿尖与齿座刚性冲击,保护齿尖,防止斗齿偏动,极大限度的抵消土壤或

一种高铬高碳钢耐磨斗齿齿座.pdf

本发明涉及挖掘部件小型金属件的冶炼,提供了一种高铬高碳钢耐磨斗齿齿座,采用电弧炉熔炼钢料,转入精炼炉中调整钢液组分比例后出钢,所得钢液经真空脱气后金属型铸造,所得铸件经包括水淬油冷淬火和高温快冷回火的热处理获得成品件,所述钢液组分按重量百分比包括1.3-1.5%的C,15-19%的Cr,0.20-0.40%的Mn,0.50-0.70%的Mo,0.30-0.70%的V,0.15-0.35%的Ti,0.40-0.70%的Si,3.0-6.0%的Ni,0.5-1.5%的Cu,0.5-1.5%的W,S控制在0.0

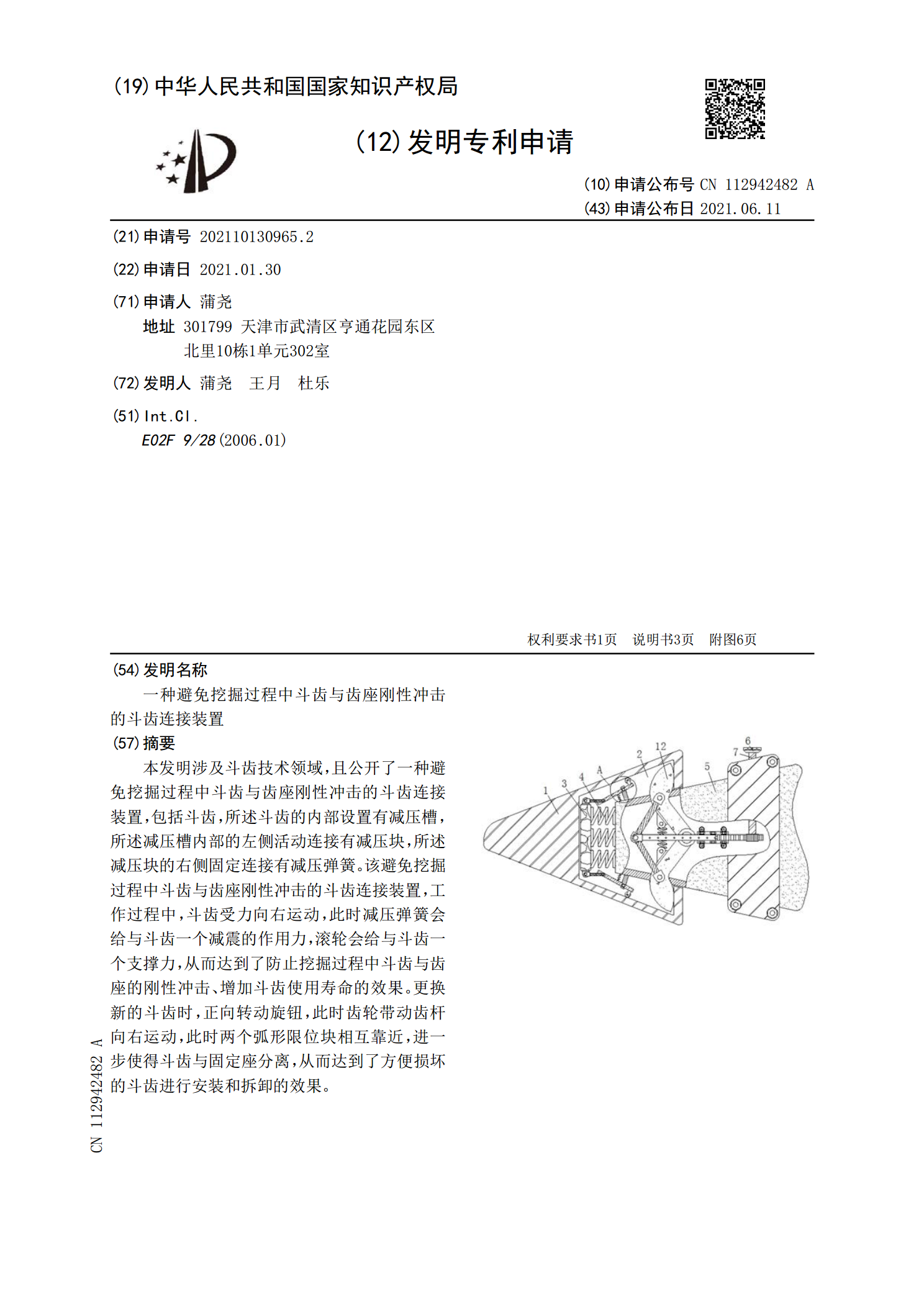

一种避免挖掘过程中斗齿与齿座刚性冲击的斗齿连接装置.pdf

本发明涉及斗齿技术领域,且公开了一种避免挖掘过程中斗齿与齿座刚性冲击的斗齿连接装置,包括斗齿,所述斗齿的内部设置有减压槽,所述减压槽内部的左侧活动连接有减压块,所述减压块的右侧固定连接有减压弹簧。该避免挖掘过程中斗齿与齿座刚性冲击的斗齿连接装置,工作过程中,斗齿受力向右运动,此时减压弹簧会给与斗齿一个减震的作用力,滚轮会给与斗齿一个支撑力,从而达到了防止挖掘过程中斗齿与齿座的刚性冲击、增加斗齿使用寿命的效果。更换新的斗齿时,正向转动旋钮,此时齿轮带动齿杆向右运动,此时两个弧形限位块相互靠近,进一步使得斗齿

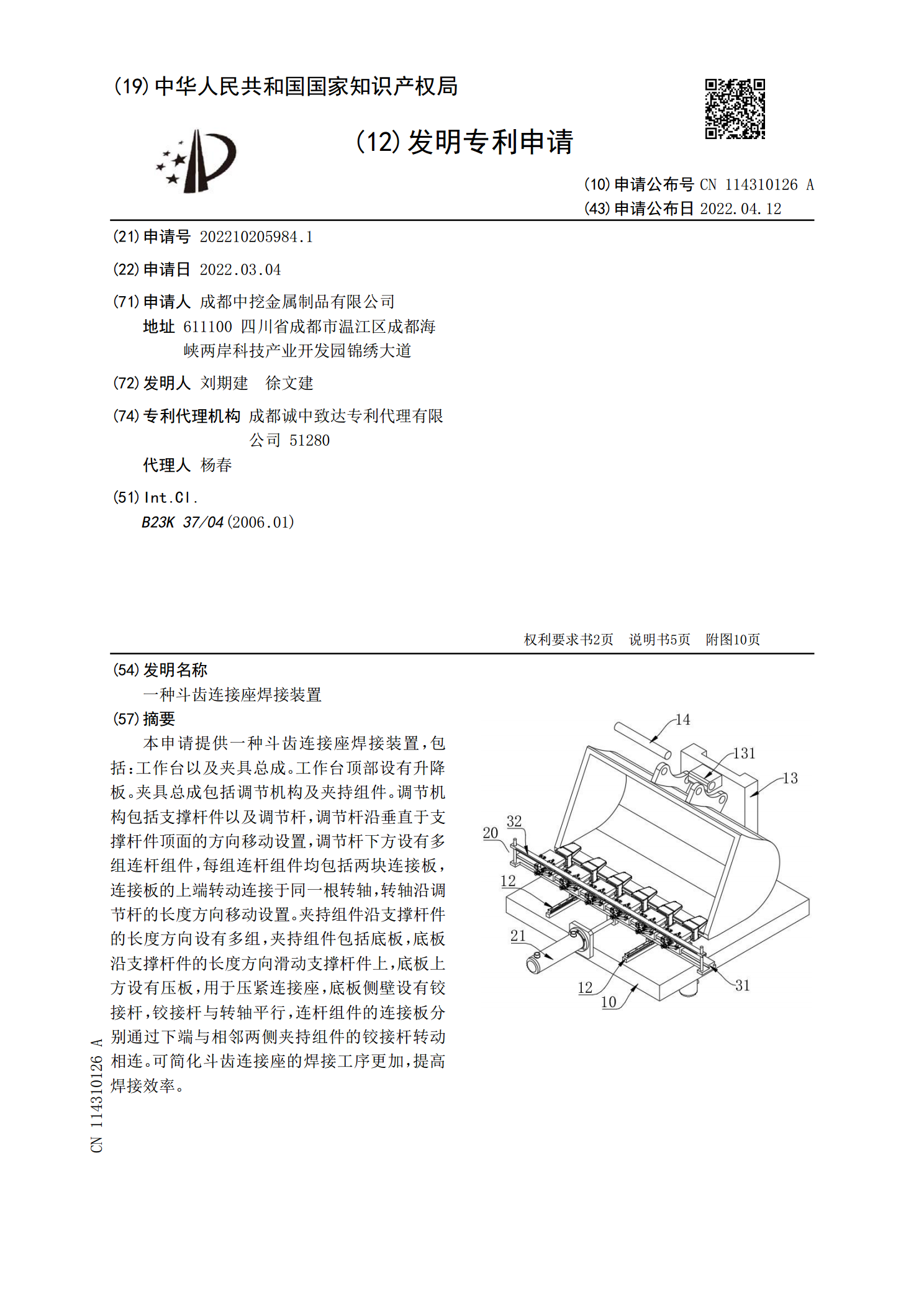

一种斗齿连接座焊接装置.pdf

本申请提供一种斗齿连接座焊接装置,包括:工作台以及夹具总成。工作台顶部设有升降板。夹具总成包括调节机构及夹持组件。调节机构包括支撑杆件以及调节杆,调节杆沿垂直于支撑杆件顶面的方向移动设置,调节杆下方设有多组连杆组件,每组连杆组件均包括两块连接板,连接板的上端转动连接于同一根转轴,转轴沿调节杆的长度方向移动设置。夹持组件沿支撑杆件的长度方向设有多组,夹持组件包括底板,底板沿支撑杆件的长度方向滑动支撑杆件上,底板上方设有压板,用于压紧连接座,底板侧壁设有铰接杆,铰接杆与转轴平行,连杆组件的连接板分别通过下端与