一种焦炉用高导热、高致密硅砖及其制备方法.pdf

是翠****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种焦炉用高导热、高致密硅砖及其制备方法.pdf

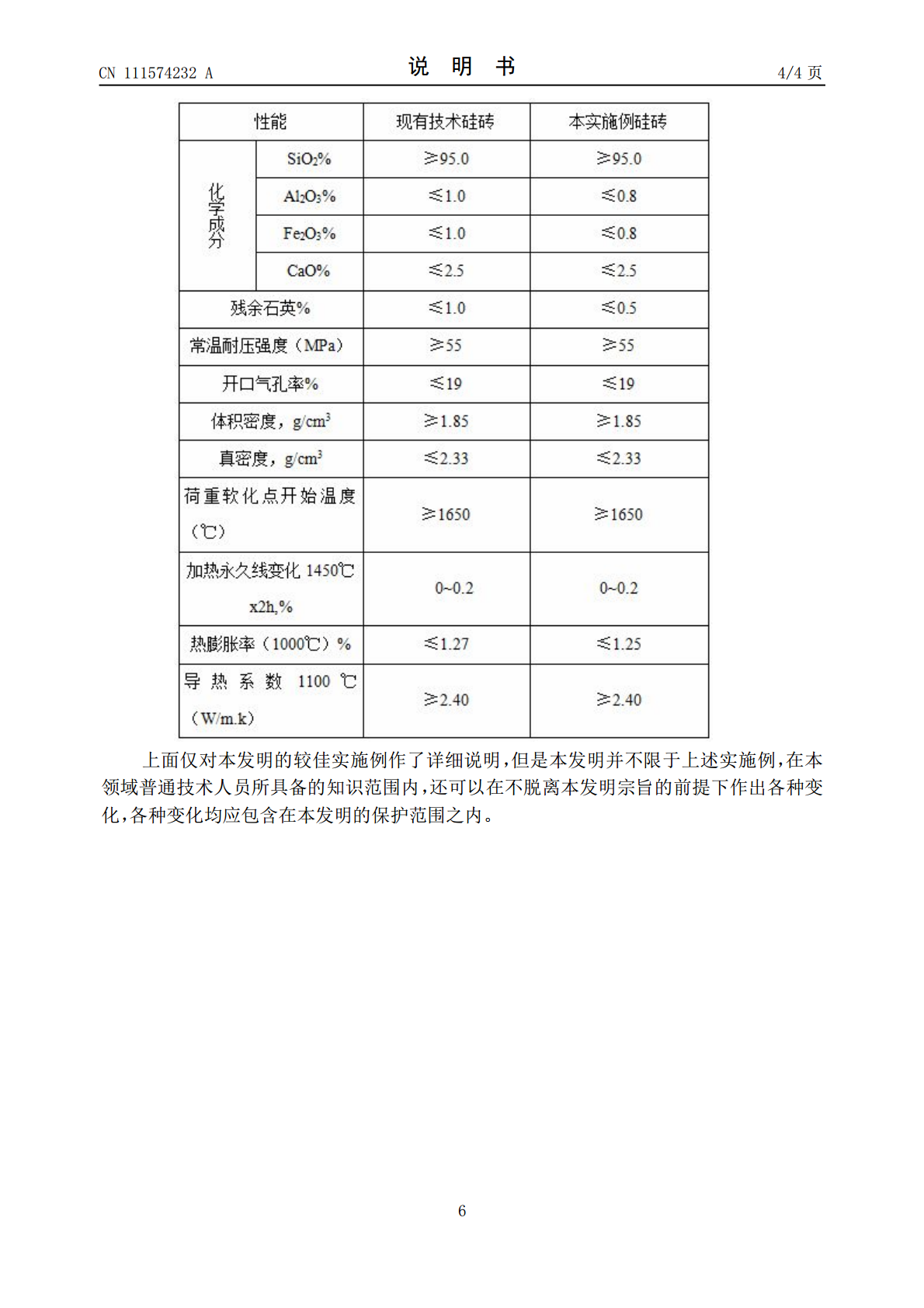

本发明涉及耐火材料技术领域,更具体而言,涉及一种焦炉用高导热、高致密硅砖,该硅砖由胶结硅石、残硅砖、矿化剂、石灰乳制得,通过矿化剂、石灰乳可起到增强砖体的可塑性,促进硅石的烧成转化的作用;通过金属氧化物添加增强导热性;采用本发明所述配方制得的硅砖的具有优良理化指标。本发明另一方面提供了一种焦炉用高导热、高致密硅砖的制备方法,避免形成泥团,造成烧成后砖坯产生溶洞,增强砖体的可塑性;提高坯制品体积密度,使其内部结构进一步密制化,提高整体的热传递能力,坯料在浆料中多次焙烧、干燥,保证良好接枝,构成纤维补强,避免

焦炉用高导热硅砖及其制备方法.pdf

本发明涉及一种焦炉用高导热硅砖及其制备方法。一种焦炉用高导热硅砖,其成分按重量百分比为:天然硅石颗粒68.0%~82.0%,天然硅石细粉13.0%~26.0%,添加剂中含分散剂0.5%~2.0%,含硅质非氧化物1.5%~5.0%;矿化剂1.0%~3.0%;结合剂为外加以上物料总重量的+1.5%~3.0%。所述添加剂包括分散剂羧甲基纤维素(CMC),羧甲基纤维素粒度<0.088mm;硅质非氧化物Si粒度<0.043mm,其中Si含量>96wt%。本发明的硅砖具有高导热性和保持硅砖其它综合优良性能,能同时满足

一种高导热致密硅砖及其制备方法.pdf

本发明涉及一种高导热致密硅砖及其制备方法,所述硅砖可选自包括以质量分数计的如下组分:50%~60%的结晶硅砂、5%~15%的熟硅砂、5%~15%的高纯石英玻璃、15%~25%的结晶硅石粉、3%~6%的硅微粉、2%~5%的硅基质、外加0%~0.5%的促烧结剂、3.2%~4%的矿化剂、0.5%~1%的粘结剂、1%~2%的塑化剂。通过上述材料的混合作用及烧结过程的控制,制备出气孔率低、体密大、导热率高的硅砖制品,大大提高硅砖的使用寿命,且提高焦炉和热风炉的工作效率,并有助于节能环保。

高导热硅砖在焦炉上的应用.docx

高导热硅砖在焦炉上的应用高导热硅砖在焦炉上的应用焦炉是炼钢的重要设备,其内部炉壁需要承受高温、高压和强腐蚀性气体的冲刷,因此要求炉壁具有较高的耐火性和导热性能。而高导热硅砖是一种常见的耐火材料,其导热系数远高于普通砖材,被广泛应用于焦炉内衬材料中。首先,高导热硅砖具有较高的导热性能,这使其能够良好地传导焦炉内部的热量。在焦炉的生产过程中,炉内温度高达1500℃以上,这会大量消耗电力和燃料。如果炉壁材料不具备优异的导热性能,热能将大量散失,导致能源浪费和生产效率低下。而高导热硅砖由于导热系数大,在炉壁内传导

用于焦炉炉底的高导热高耐磨硅砖.pdf

本发明公开了一种用于焦炉炉底的高导热高耐磨硅砖,它由以下重量份数的原料制成:粒度为2.2-0mm的硅砂75-85,粒度为500-1000目的硅微粉3-8,粒度为120-180目的石灰1,粒度为120-180目的铁磷粉1-2,木质素溶液0.6-1.2。高导热高耐磨硅砖SiO2含量在96%以上,耐火度≥1720℃,荷重软化温度(0.2Mpa×0.6%)≥1655℃,重烧线变化(1450℃×2h)为0.1%,常温耐压强度≥40Mpa,显气孔率<22%,热膨胀率(1000℃)<1.28%,高导热高耐磨硅砖导热系数