一种含铜固废的分离方法.pdf

韶敏****ab

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种含铜固废的分离方法.pdf

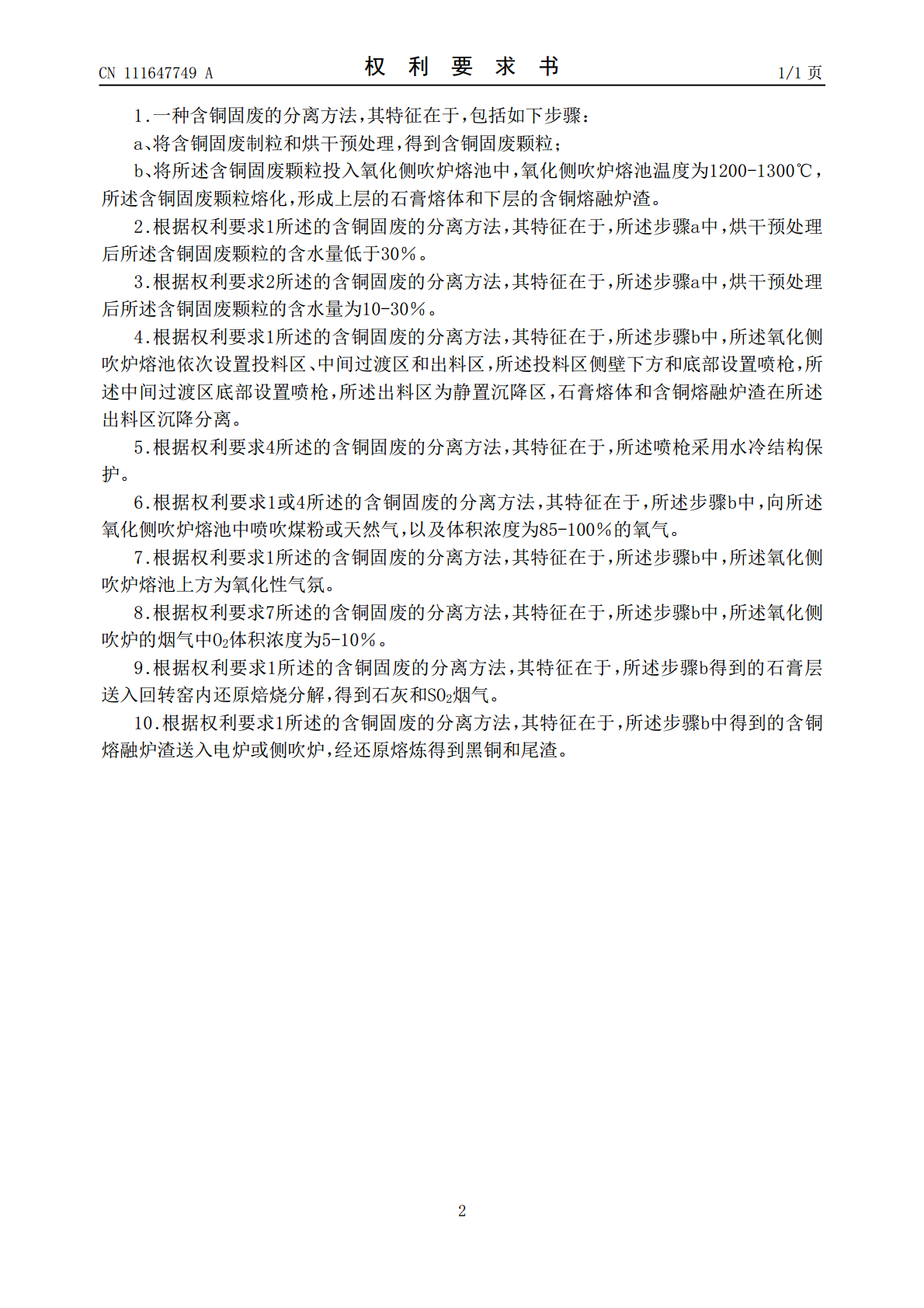

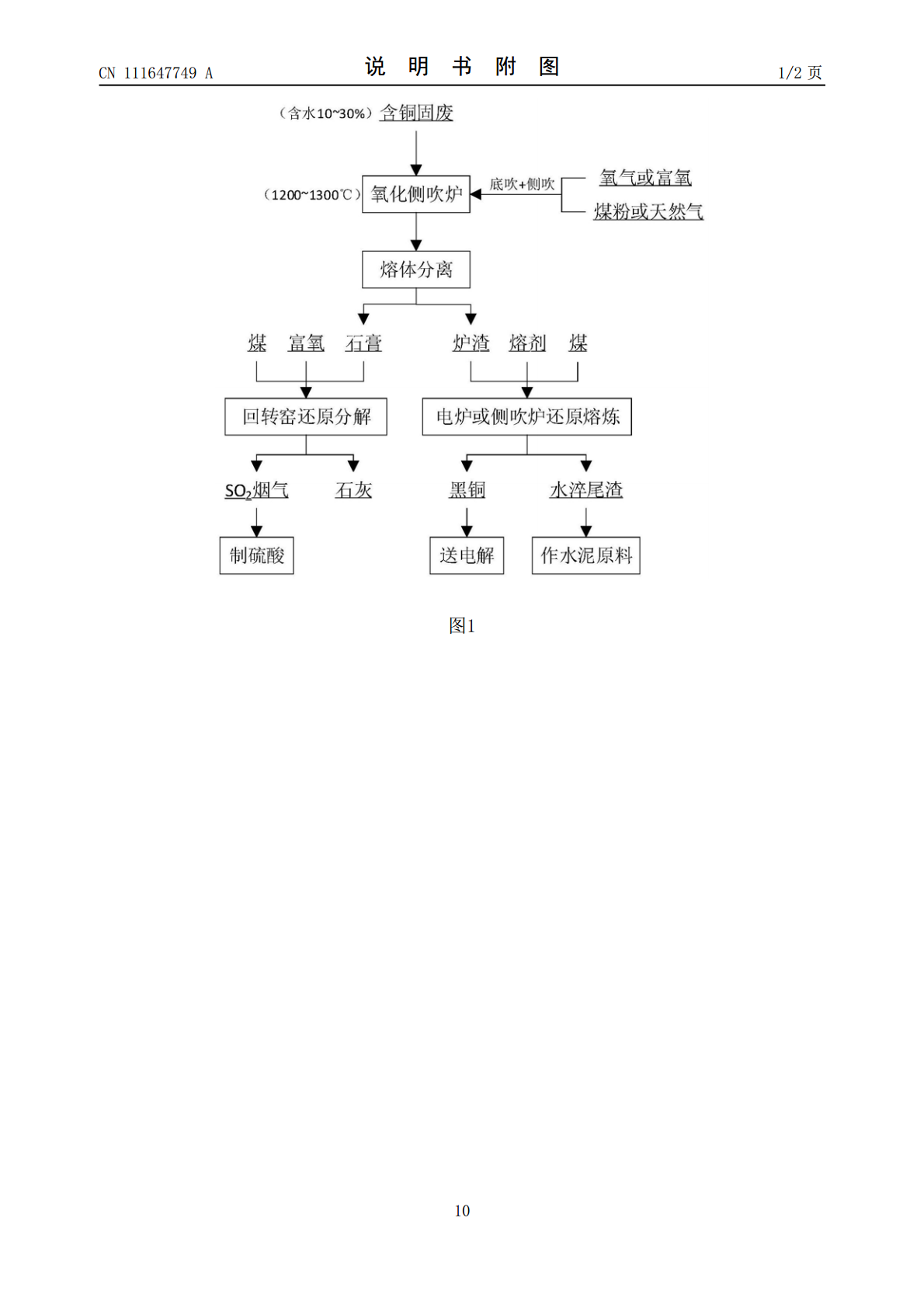

本发明公开了一种含铜固废的分离方法,包括如下步骤,a、含铜固废制粒和烘干预处理,得到含铜固废颗粒;b、将所述含铜固废颗粒投入氧化侧吹炉熔池中,氧化侧吹炉熔池温度为1200‑1300℃,含铜固废颗粒熔化,形成上层的石膏熔体和下层的含铜熔融炉渣。本发明的方法能够处理高钙、高硫、低硅、低铁特性的含铜固废,对原料预处理要求低,避免了深度烘干预处理的高温、高能耗、大烟尘量、有机物挥发量大等问题,具有显著的节能降耗效果,并且对含铜固废具有较大处理能力。

一种固废处理的固液分离装置.pdf

本发明提供一种固废处理的固液分离装置,包括固定底座、支撑架、气缸、滑杆、支撑套座、振动机构、集水盒以及压液机构,所述固定底座上表面设有支撑架,所述支撑架顶部设有支撑套座,所述支撑套座内部设有矩形滑槽,所述矩形滑槽内部设有滑杆,所述滑杆上表面设有振动机构,所述垃圾盒顶部设有压液机构,与现有技术相比,本发明具有如下的有益效果:通过第一气缸反复运动,实现振动机构左右和上下摆动,从而减小垃圾内部含水量,使垃圾均匀分布在垃圾盒内方便垃圾压制出水,通过设置的橡胶压板,使垃圾在压缩过程中,固定压板不易受力不均导致变形,

一种利用含铜、钴、镍低品位固废原料回收铜钴镍的熔炼方法.pdf

本发明公开了一种利用含铜、钴、镍低品位固废原料回收铜钴镍的熔炼方法,包括,将含铜、钴、镍低品位固废原料与石灰、脱硫石膏混合均匀,制得混合物料;将混合物料加入到蒸汽干燥机系统进行第一次烘干,制得第一次烘干料;将第一次烘干料,进行第二次烘干并造粒,制得第二次烘干料;将原料、熔剂和燃料煤丁投料进入富氧侧吹熔池熔炼炉,熔炼处理,得到镍冰铜、钴冰铜、镍钴冰铜。本发明的方法,铜钴镍等有价金属直收率高,铜、镍的直收率不低于90%、回收率不低于95%;钴的直收率不低于80%、回收率不低于90%;同比回转窑焙烧工艺,采用富

一种废漆包线湿法分离及铜回收的方法.pdf

本发明提供了一种废漆包线湿法分离及铜回收的方法,包括如下步骤:通过前处理,将废漆包线制备成铜米;所述铜米与还原溶液混合成混合料,然后湿法研磨所述混合料,得到研磨浆料;旋流分离所得研磨浆料,得到底流和溢流混合料;固液分离所得底流,得到净化铜米与底流滤液,固液分离所述溢流混合料,得到废漆与溢流滤液。本发明通过湿法研磨与旋流分离相结合使废漆包线中的铜与绝缘漆分离,且在湿法研磨过程中添加还原溶液,保证了废漆包线中铜的回收率。本发明回收所得铜产品中的铜纯度可达99.0wt%,且废漆包线中铜的回收率可达98.8%,所

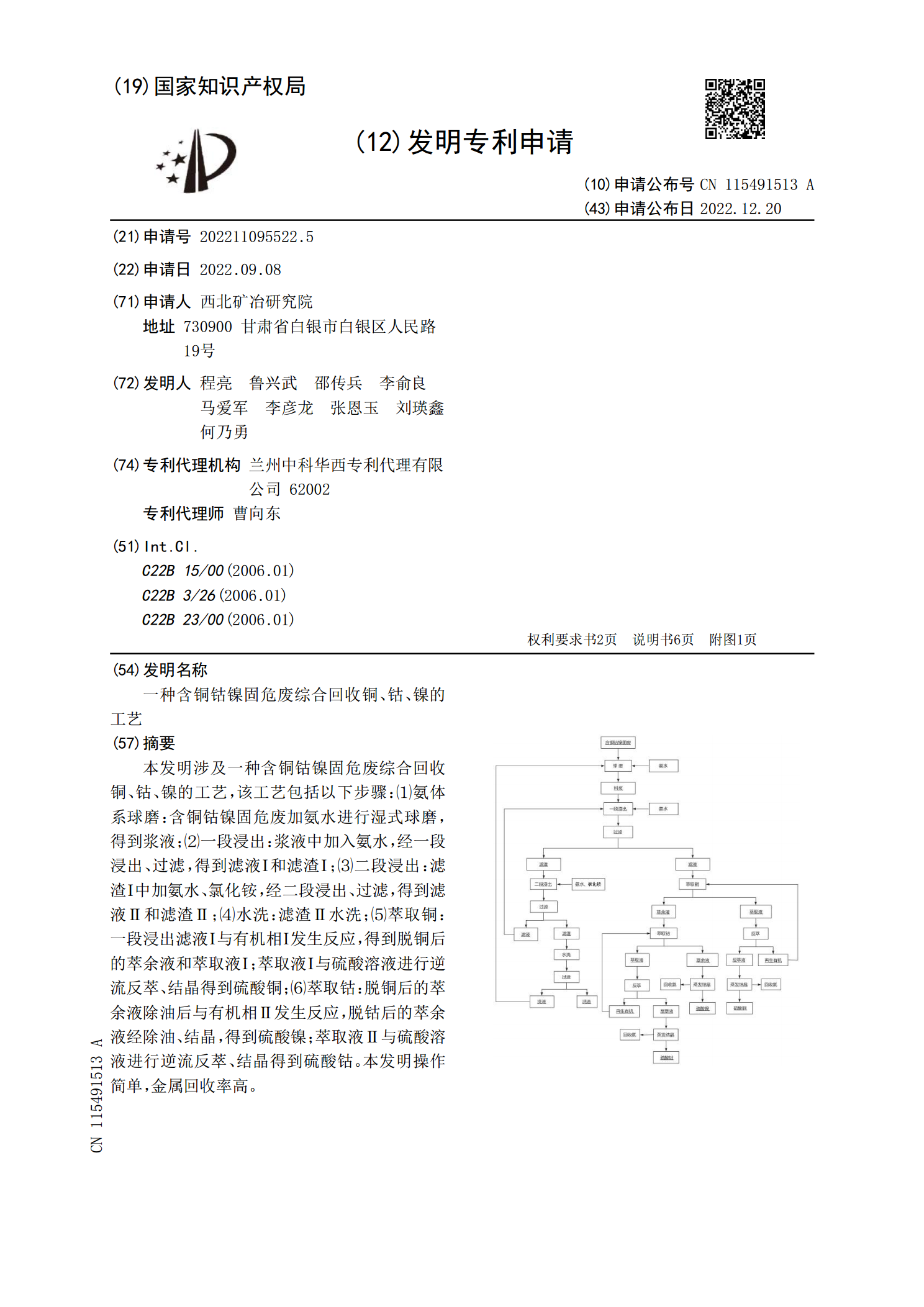

一种含铜钴镍固危废综合回收铜、钴、镍的工艺.pdf

本发明涉及一种含铜钴镍固危废综合回收铜、钴、镍的工艺,该工艺包括以下步骤:⑴氨体系球磨:含铜钴镍固危废加氨水进行湿式球磨,得到浆液;⑵一段浸出:浆液中加入氨水,经一段浸出、过滤,得到滤液Ⅰ和滤渣Ⅰ;⑶二段浸出:滤渣Ⅰ中加氨水、氯化铵,经二段浸出、过滤,得到滤液Ⅱ和滤渣Ⅱ;⑷水洗:滤渣Ⅱ水洗;⑸萃取铜:一段浸出滤液Ⅰ与有机相Ⅰ发生反应,得到脱铜后的萃余液和萃取液Ⅰ;萃取液Ⅰ与硫酸溶液进行逆流反萃、结晶得到硫酸铜;⑹萃取钴:脱铜后的萃余液除油后与有机相Ⅱ发生反应,脱钴后的萃余液经除油、结晶,得到硫酸镍;萃取液