一种低塑性钢锻件锻造方法.pdf

Ch****91

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低塑性钢锻件锻造方法.pdf

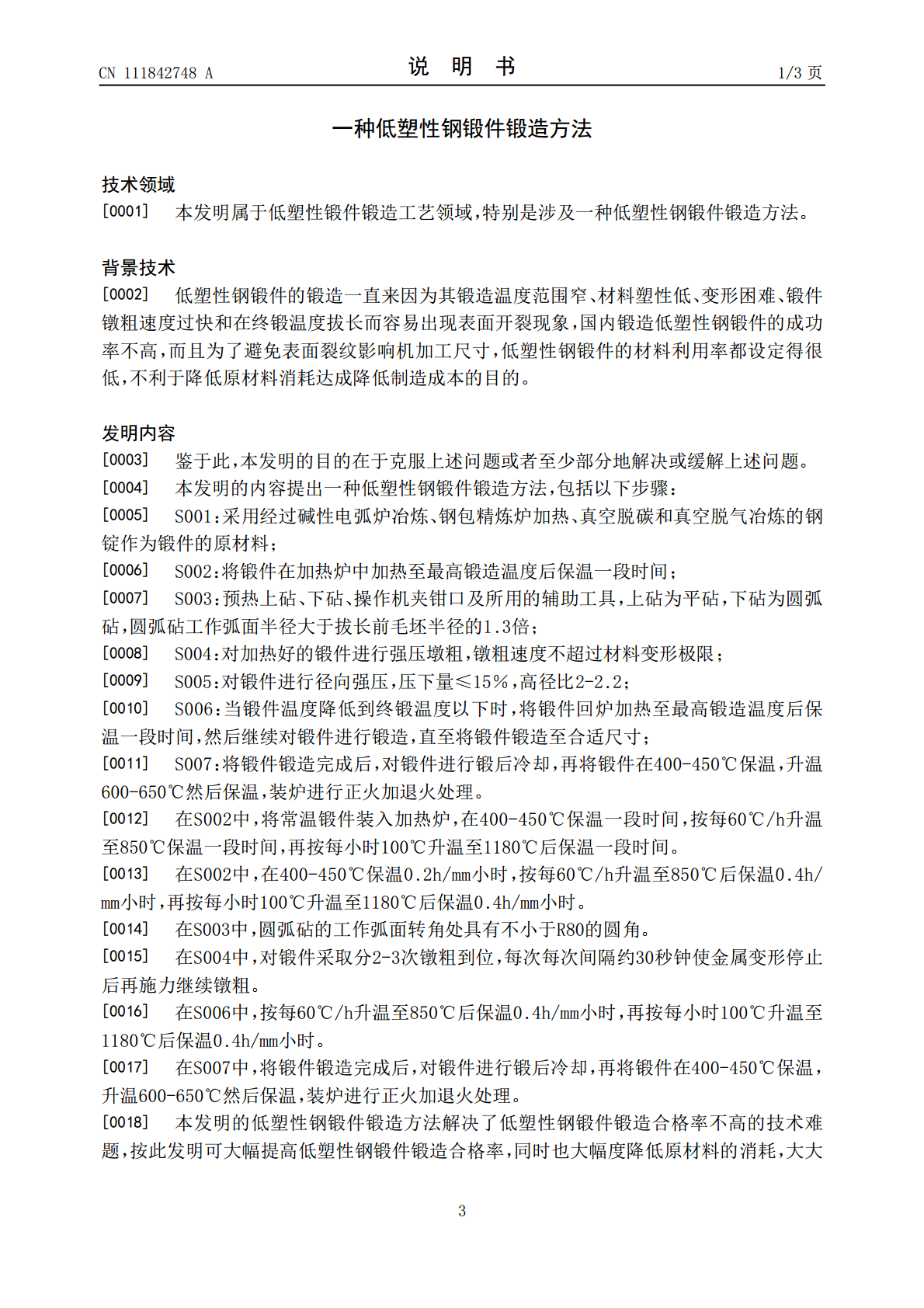

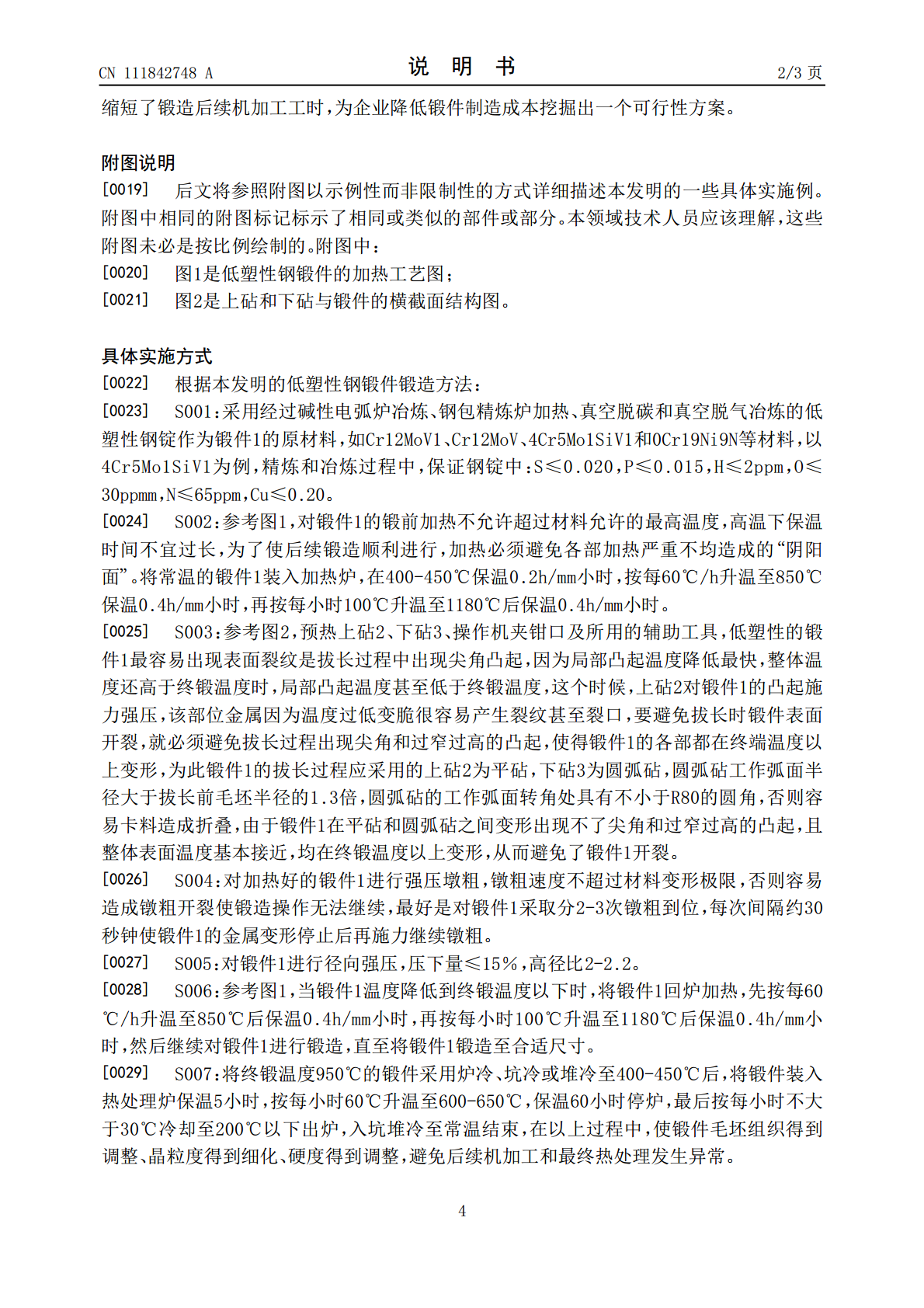

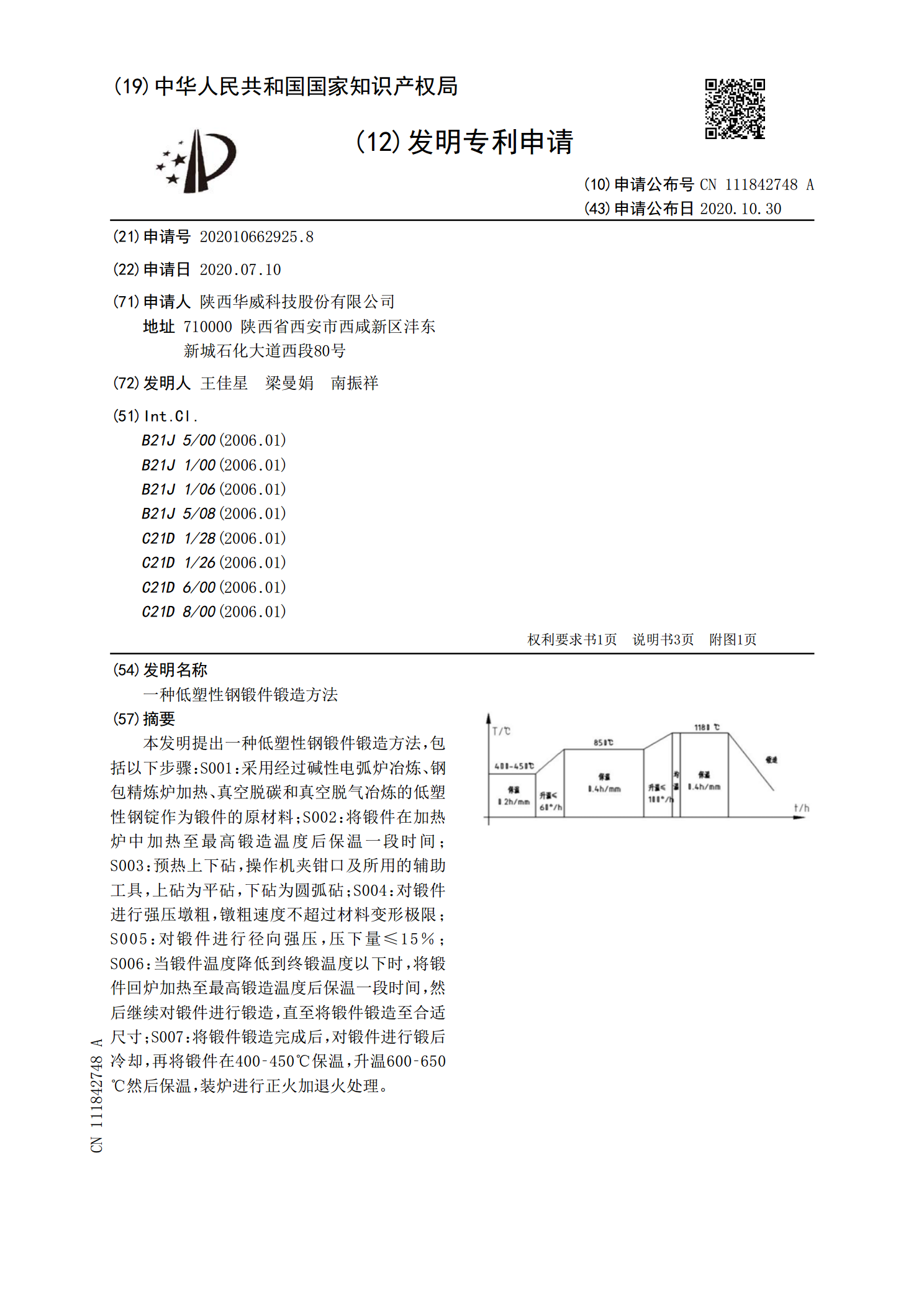

本发明提出一种低塑性钢锻件锻造方法,包括以下步骤:S001:采用经过碱性电弧炉冶炼、钢包精炼炉加热、真空脱碳和真空脱气冶炼的低塑性钢锭作为锻件的原材料;S002:将锻件在加热炉中加热至最高锻造温度后保温一段时间;S003:预热上下砧,操作机夹钳口及所用的辅助工具,上砧为平砧,下砧为圆弧砧;S004:对锻件进行强压墩粗,镦粗速度不超过材料变形极限;S005:对锻件进行径向强压,压下量≤15%;S006:当锻件温度降低到终锻温度以下时,将锻件回炉加热至最高锻造温度后保温一段时间,然后继续对锻件进行锻造,直至将

一种大规格结晶辊钢锻件锻造方法.pdf

本发明涉及一种大规格结晶辊钢锻件锻造方法,首先入炉后在400~450℃温度下保温,以不超过50℃/h的速度升温至850±10℃保温,再以不超过80℃/h的速度升温至1000±10℃,升温至1180±10℃保温出炉锻造,锻造时控制镦粗速度,拔长变形时先在700mm宽上平砧、135°下V砧上锻造,控制第一道次压下量为30~50mm,第二道次压下量为50~80mm,之后进行大压下量主变形,每道次压下量为120~150mm,每道次错砧至少50mm,锻造变形采用拉打或推打方式;拔长至一定尺寸后进行刻痕,并将锤头换为

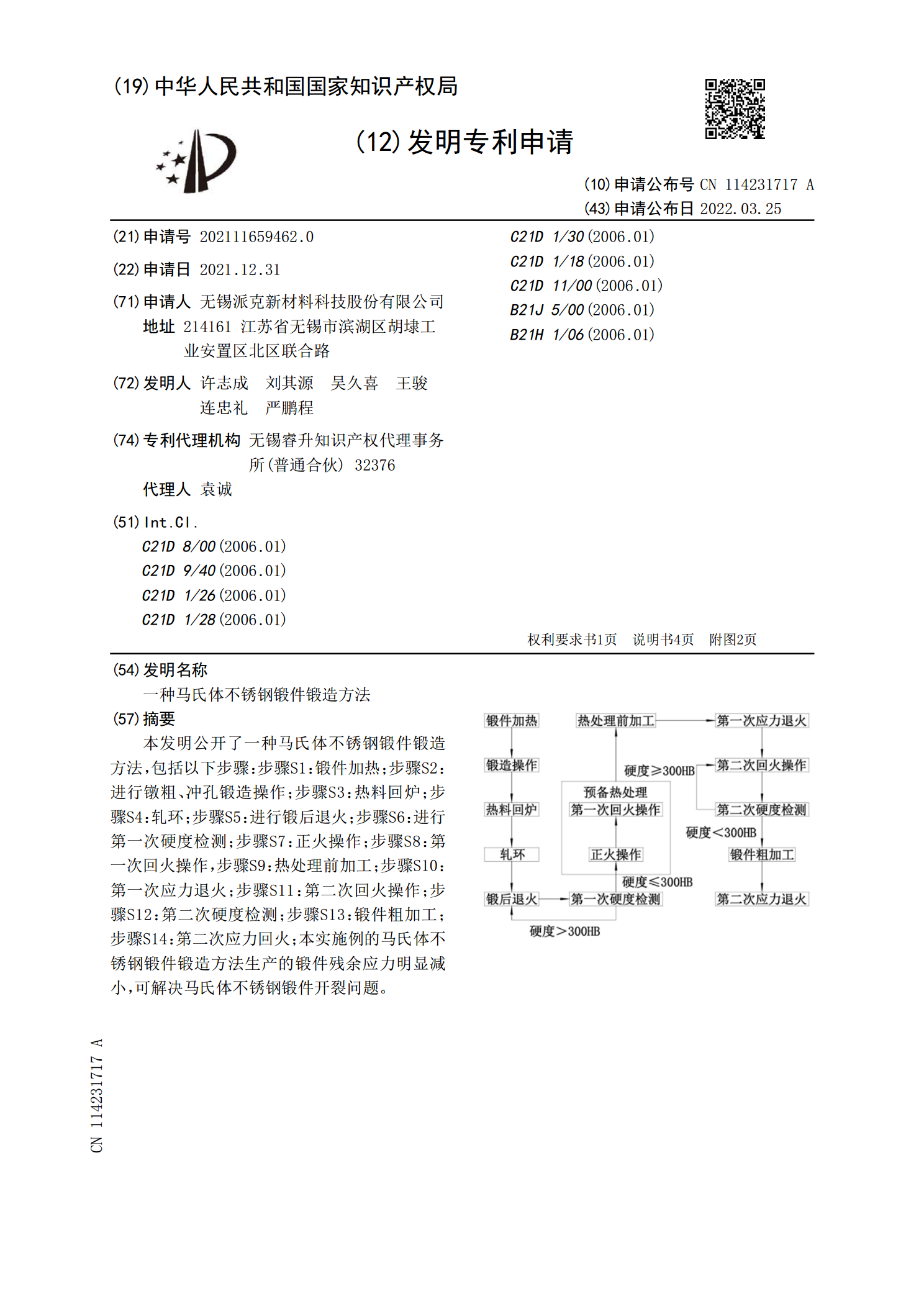

一种马氏体不锈钢锻件锻造方法.pdf

本发明公开了一种马氏体不锈钢锻件锻造方法,包括以下步骤:步骤S1:锻件加热;步骤S2:进行镦粗、冲孔锻造操作;步骤S3:热料回炉;步骤S4:轧环;步骤S5:进行锻后退火;步骤S6:进行第一次硬度检测;步骤S7:正火操作;步骤S8:第一次回火操作,步骤S9:热处理前加工;步骤S10:第一次应力退火;步骤S11:第二次回火操作;步骤S12:第二次硬度检测;步骤S13:锻件粗加工;步骤S14:第二次应力回火;本实施例的马氏体不锈钢锻件锻造方法生产的锻件残余应力明显减小,可解决马氏体不锈钢锻件开裂问题。

一种耐低温高强高韧钢锻件及其锻造方法.pdf

本发明提供了一种耐低温高强高韧钢锻件及其锻造方法。本发明提供的锻造方法包括:绘图、均质化处理和锻造成型;其中,绘图是将多个零件的图纸进行模拟镶套组合成一个整体件的图纸,根据所述整体件的图纸中的尺寸进行后续锻造生产;所述锻造为四镦四拔,前三次处理中,均镦粗到钢锭高度的一半,再拔长到高径比为2.3~2.7,回炉于1140℃保温2~4h;最后一次处理中,出炉后镦粗到钢锭高度的一半,拔长成荒坯,预留一定的变形量(50%~60%),回炉于1000~1040℃保温2~3h,出炉后将坯料拔长到设计的成品尺寸。本发明提供

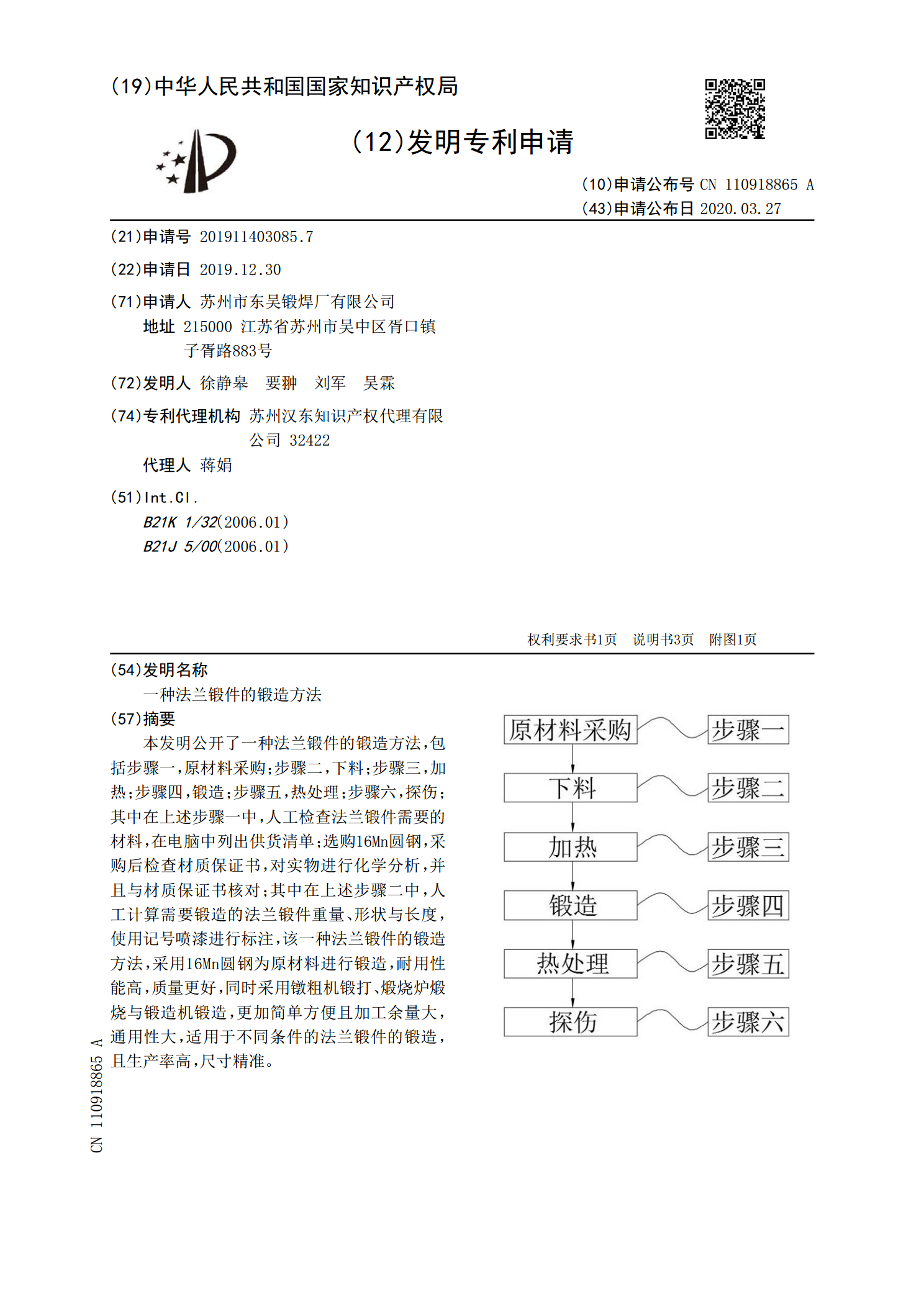

一种法兰锻件的锻造方法.pdf

本发明公开了一种法兰锻件的锻造方法,包括步骤一,原材料采购;步骤二,下料;步骤三,加热;步骤四,锻造;步骤五,热处理;步骤六,探伤;其中在上述步骤一中,人工检查法兰锻件需要的材料,在电脑中列出供货清单;选购16Mn圆钢,采购后检查材质保证书,对实物进行化学分析,并且与材质保证书核对;其中在上述步骤二中,人工计算需要锻造的法兰锻件重量、形状与长度,使用记号喷漆进行标注,该一种法兰锻件的锻造方法,采用16Mn圆钢为原材料进行锻造,耐用性能高,质量更好,同时采用镦粗机锻打、煅烧炉煅烧与锻造机锻造,更加简单方便且