一种双金属复合管坯生产方法.pdf

冷霜****魔王

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种双金属复合管坯生产方法.pdf

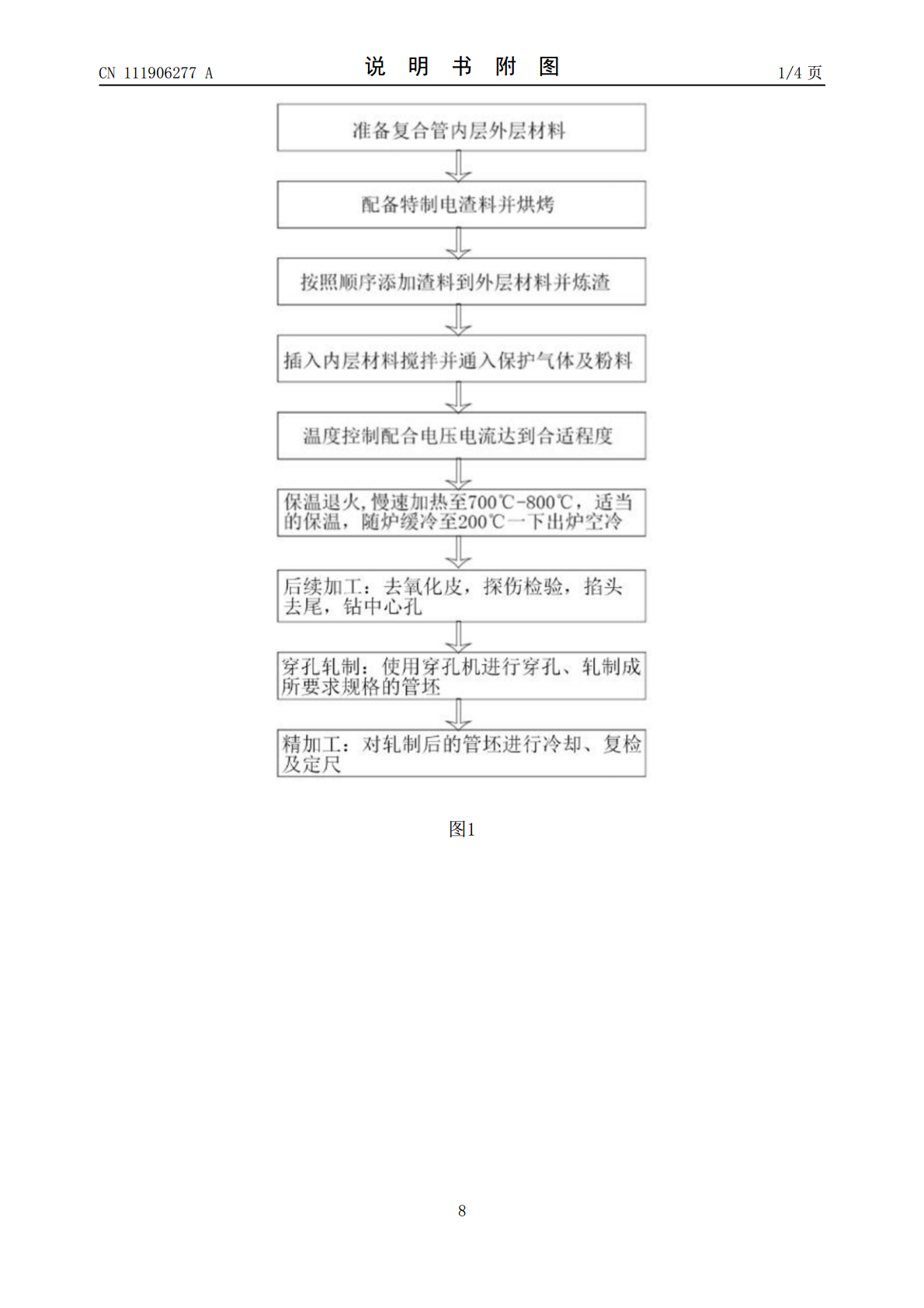

本发明属于双金属复合管技术领域,具体涉及一种双金属复合管坯生产方法,将内层实心材料与外层空心材料之间采用电渣重熔方法,使内层实心材料在外层空心材料内熔化复合制得复合管坯,内层实心材料在熔化堆积上升过程中,对下部已经熔化复合的部分进行保温使其缓慢冷却;内层实心材料与外层空心材料完成复合后得到复合管坯,将得到的复合坯料加热至700℃‑800℃并保温,然后冷却至200℃以下出炉空冷。对下部已经熔化复合的部分进行保温使其缓慢冷却,即在复合过程中就消除其应力;在复合完成后再次消除应力,以保组织一致,克服由于耐磨高硬

冶金熔合离心坯挤压双金属复合管生产工艺.docx

冶金熔合离心坯挤压双金属复合管生产工艺冶金熔合离心坯挤压双金属复合管生产工艺摘要:本论文主要探讨了冶金熔合离心坯挤压双金属复合管的生产工艺。首先介绍了双金属复合管的概念及其在工业领域的应用,然后分析了冶金熔合和离心坯挤压两个关键工艺的基本原理和特点,接着详细阐述了冶金熔合离心坯挤压双金属复合管的工艺流程,并讨论了各工艺环节中可能遇到的问题和解决方案。最后,从经济效益和环保角度对该工艺进行了评价。关键词:双金属复合管;冶金熔合;离心坯挤压;工艺流程;问题与解决方案第一章绪论1.1研究背景双金属复合管是指由两

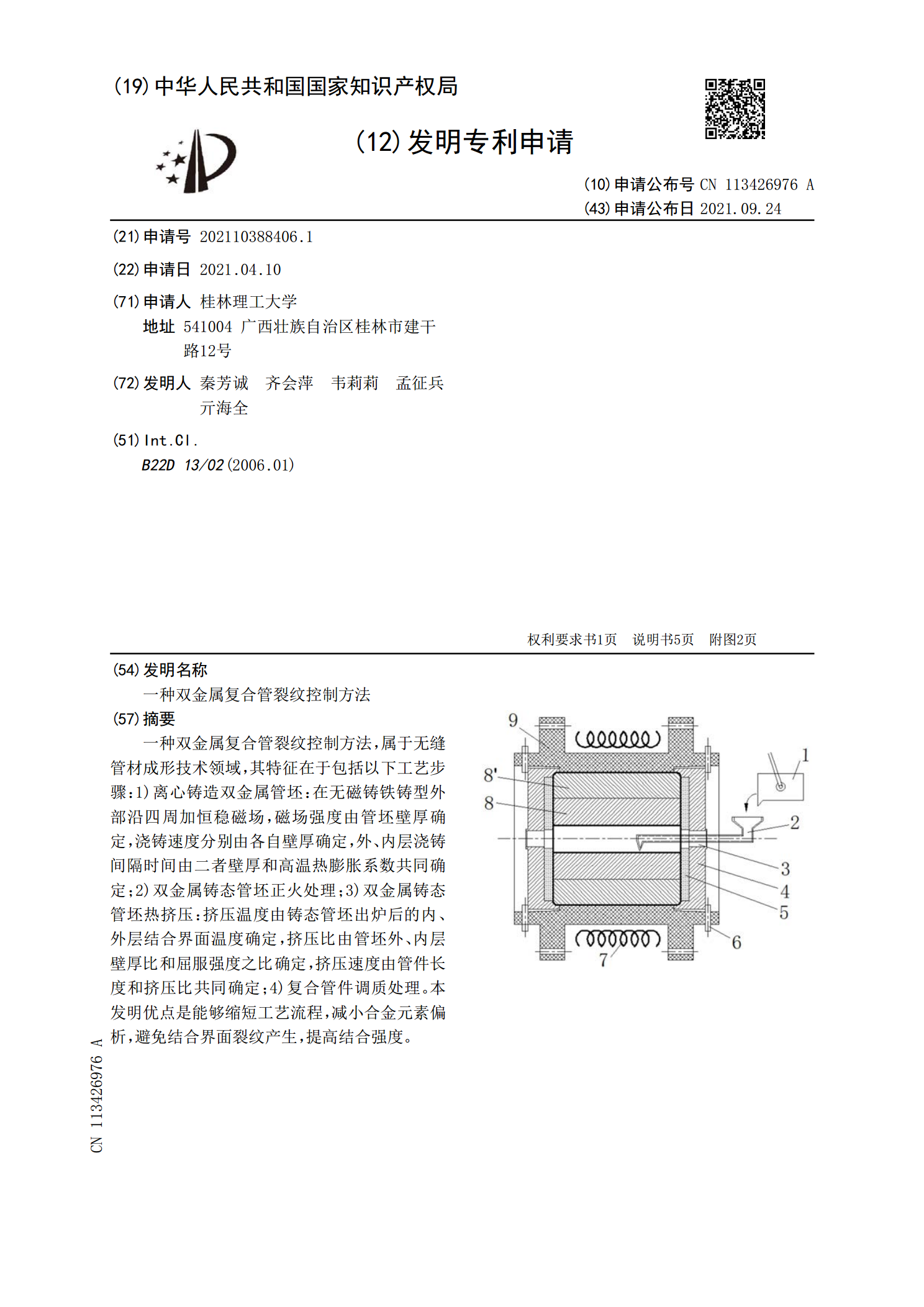

一种双金属复合管裂纹控制方法.pdf

一种双金属复合管裂纹控制方法,属于无缝管材成形技术领域,其特征在于包括以下工艺步骤:1)离心铸造双金属管坯:在无磁铸铁铸型外部沿四周加恒稳磁场,磁场强度由管坯壁厚确定,浇铸速度分别由各自壁厚确定,外、内层浇铸间隔时间由二者壁厚和高温热膨胀系数共同确定;2)双金属铸态管坯正火处理;3)双金属铸态管坯热挤压:挤压温度由铸态管坯出炉后的内、外层结合界面温度确定,挤压比由管坯外、内层壁厚比和屈服强度之比确定,挤压速度由管件长度和挤压比共同确定;4)复合管件调质处理。本发明优点是能够缩短工艺流程,减小合金元素偏析,

一种双金属复合管的制造方法.pdf

本发明公开了一种双金属复合管的制造方法,包括1)对内管外表面和外管内表面进行表面处理;2)将外管的内表面或内管的外表面涂覆一层金属层,干燥;3)将内管穿入外管;4)将内、外管采用机械复合管工艺复合;5)热处理熔合;6)将热处理熔合后的双金属复合管,进行空冷或者炉冷;7)对双金属复合管的端口修整,外表面进行除污处理;8)检验入库。本发明的双金属复合管的制造方法,采用机械复合配合冶金复合方式,克服了冶金复合管的工效低、内外管厚度不均等缺点,并具有冶金复合管的结合强度高的特点,适合大批量生产,外管和内管之间存在

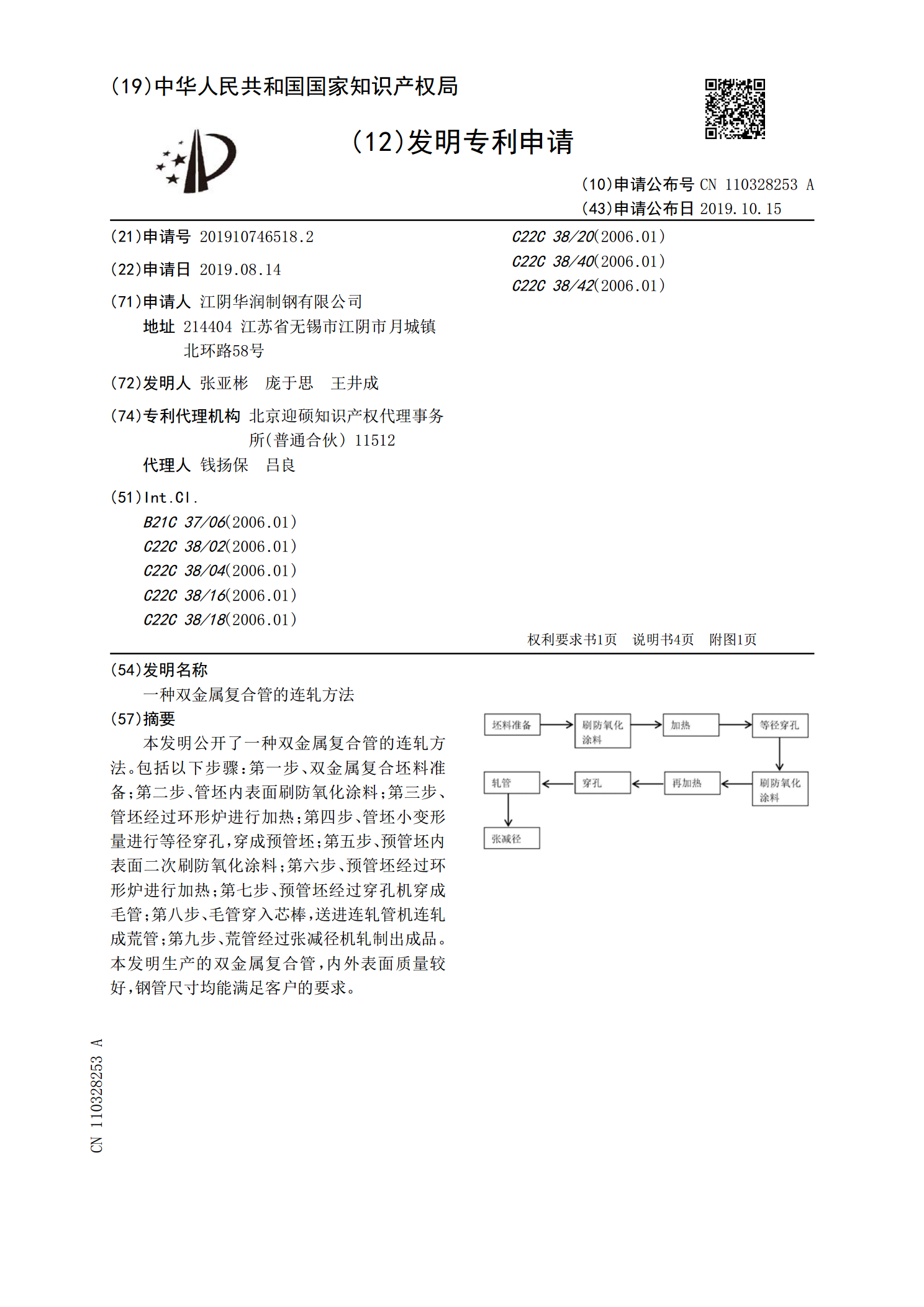

一种双金属复合管的连轧方法.pdf

本发明公开了一种双金属复合管的连轧方法。包括以下步骤:第一步、双金属复合坯料准备;第二步、管坯内表面刷防氧化涂料;第三步、管坯经过环形炉进行加热;第四步、管坯小变形量进行等径穿孔,穿成预管坯;第五步、预管坯内表面二次刷防氧化涂料;第六步、预管坯经过环形炉进行加热;第七步、预管坯经过穿孔机穿成毛管;第八步、毛管穿入芯棒,送进连轧管机连轧成荒管;第九步、荒管经过张减径机轧制出成品。本发明生产的双金属复合管,内外表面质量较好,钢管尺寸均能满足客户的要求。