一种抗冲击耐磨铸石件生产工艺.pdf

Ja****20

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种抗冲击耐磨铸石件生产工艺.pdf

一种抗冲击耐磨铸石件生产工艺,由铸石基体,耐高温纤维增强体、耐高温纤维网格布增强体构成,包括以下步骤:A.配料:将铸石粉原料与耐高温纤维均匀混合,加水同时搅拌至均匀。B、装模:根据铸石件的厚度及形状,将搅拌好的原料按一层原料一层耐高温纤维网格布的方式装入石墨模具成型。C、加热:将成型的预制件连同石墨模具放入加热炉里进行加热至铸石粉原料彻底熔融。D、晶化和退火:将铸石件连同石墨模具在1000℃下进行晶化处理再退火冷却至室温。E、脱模。采用本发明的工艺制备的铸石件抗冲击强度比纯铸石件大40倍,抗弯强度大5至1

一种铸石板的生产工艺.pdf

本发明是有关于一种铸石板的生产工艺,包括以下步骤:A.配料:首先选取质量分数为55‑65%的粒度小于0.125毫米的金矿尾矿粉,质量分数为25~30%的高岭土或粉质黏土,及质量分数为5~25%的配料,将这些原料混合,加水,搅拌均匀;B、装模:将搅拌均匀的原料装入模具成型为预制板,连同模具放置、待加热;C、加热:将成型的预制板或连同模具放入加热炉里进行加热,加热温度控制在900‑1400℃,加热时间持续3~15小时;D、晶化和退火:将铸石板转移至隧道窑或梭式窑或辊道窑中,在1000℃下晶化处理60~120m

JCT23062015铸石耐磨闸阀.pdf

JCT23052015铸石耐磨球阀.pdf

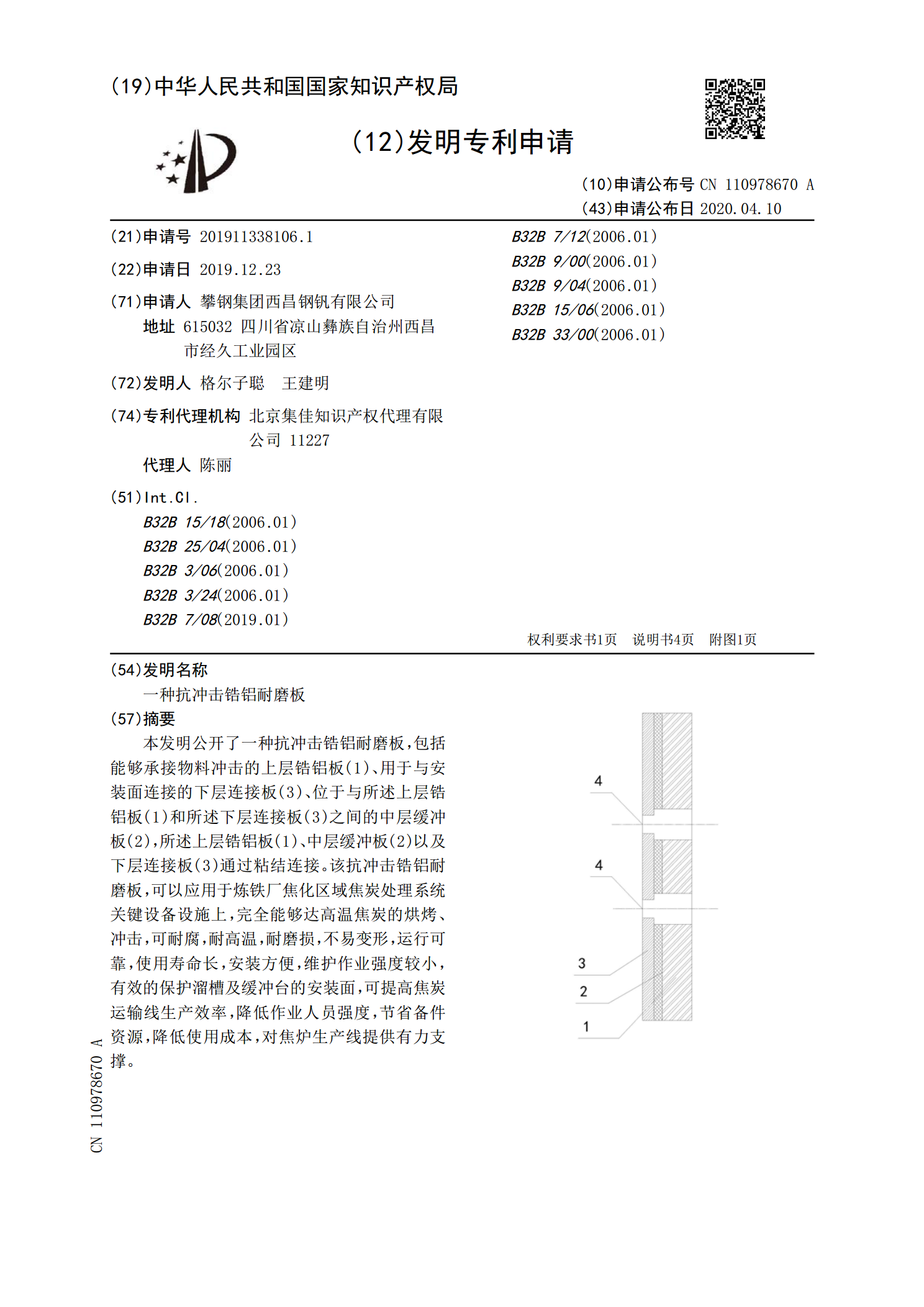

一种抗冲击锆铝耐磨板.pdf

本发明公开了一种抗冲击锆铝耐磨板,包括能够承接物料冲击的上层锆铝板(1)、用于与安装面连接的下层连接板(3)、位于与所述上层锆铝板(1)和所述下层连接板(3)之间的中层缓冲板(2),所述上层锆铝板(1)、中层缓冲板(2)以及下层连接板(3)通过粘结连接。该抗冲击锆铝耐磨板,可以应用于炼铁厂焦化区域焦炭处理系统关键设备设施上,完全能够达高温焦炭的烘烤、冲击,可耐腐,耐高温,耐磨损,不易变形,运行可靠,使用寿命长,安装方便,维护作业强度较小,有效的保护溜槽及缓冲台的安装面,可提高焦炭运输线生产效率,降低作业人