一种高性能节能型镁基原料及其制备方法.pdf

青团****青吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高性能节能型镁基原料及其制备方法.pdf

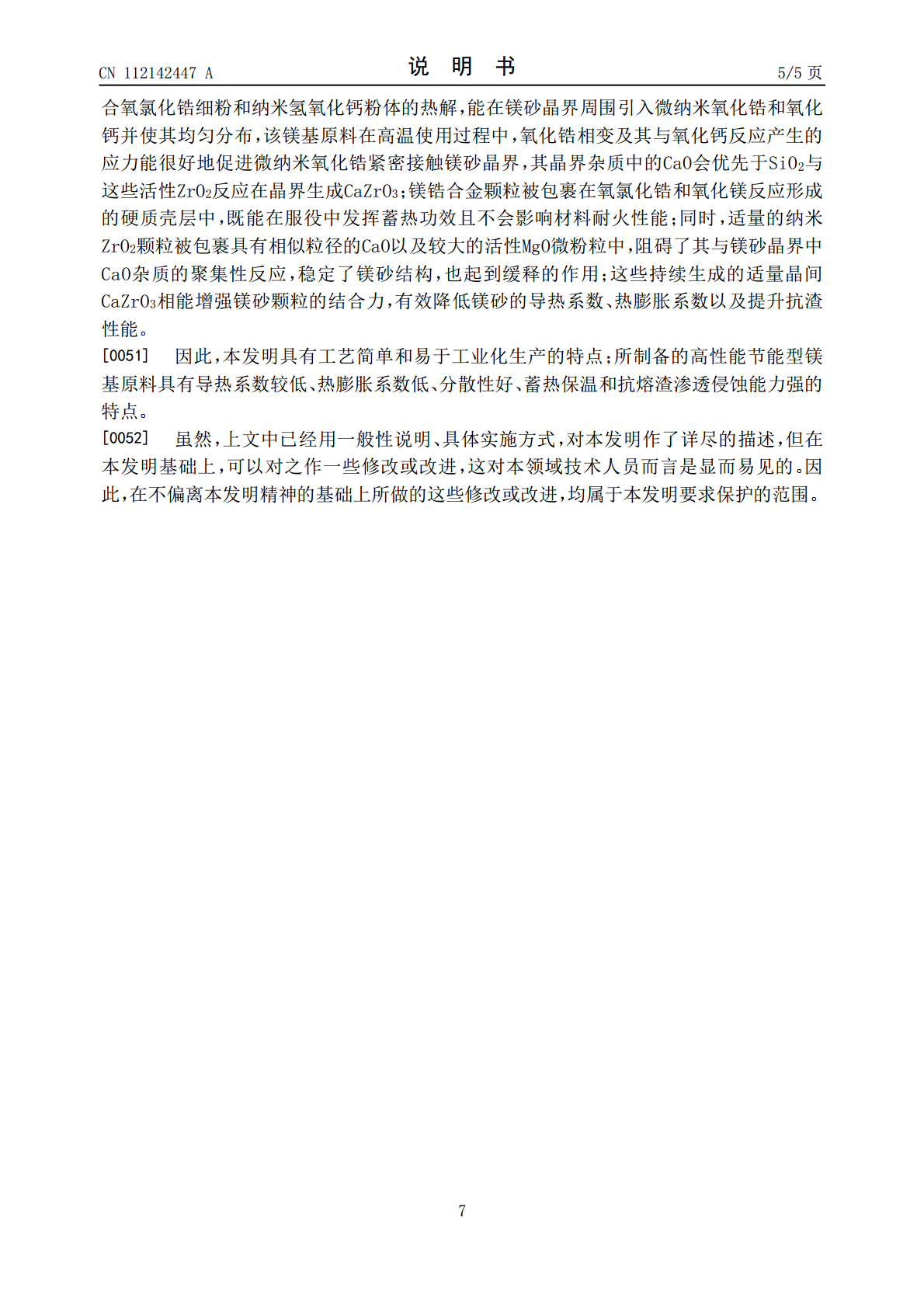

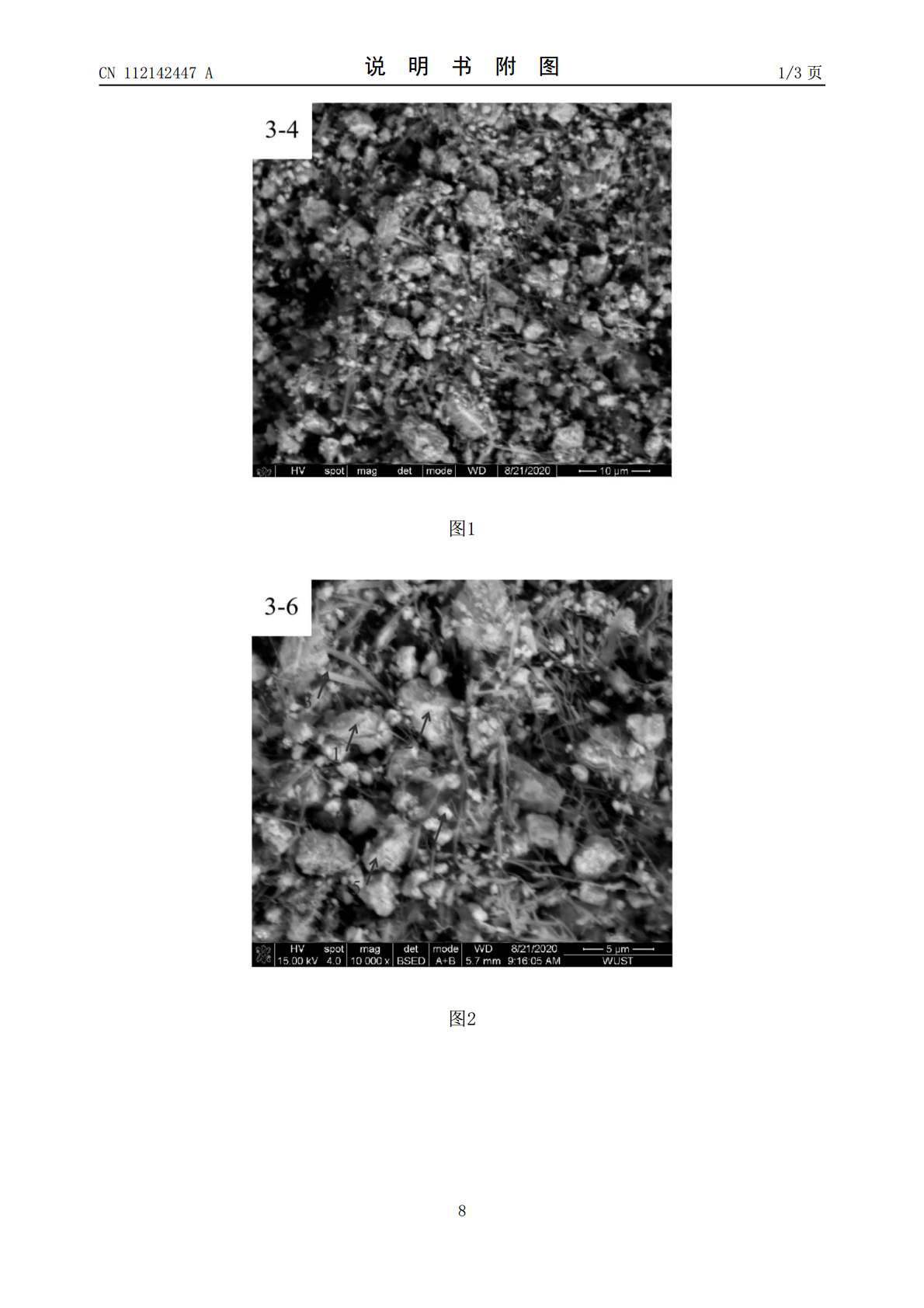

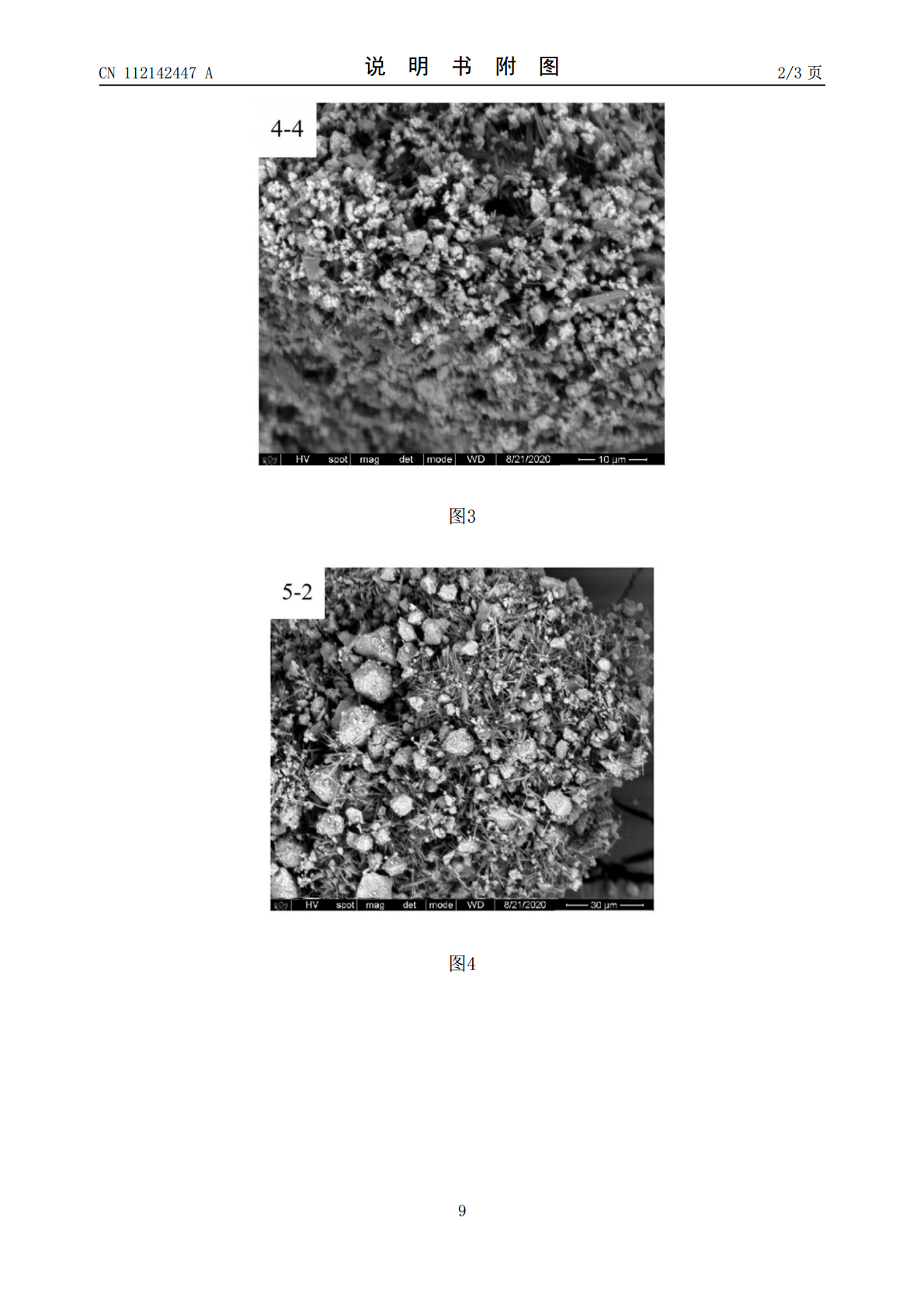

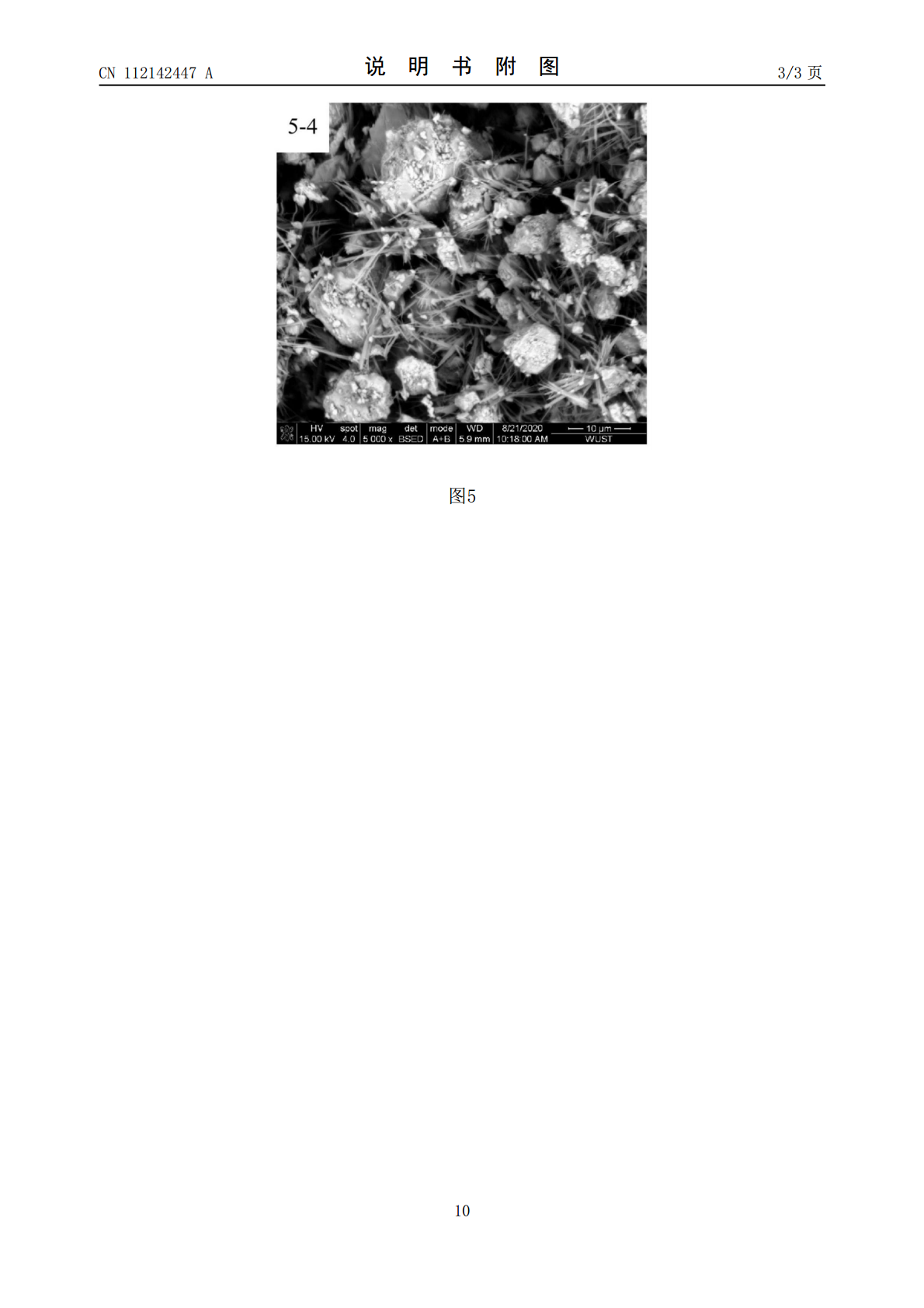

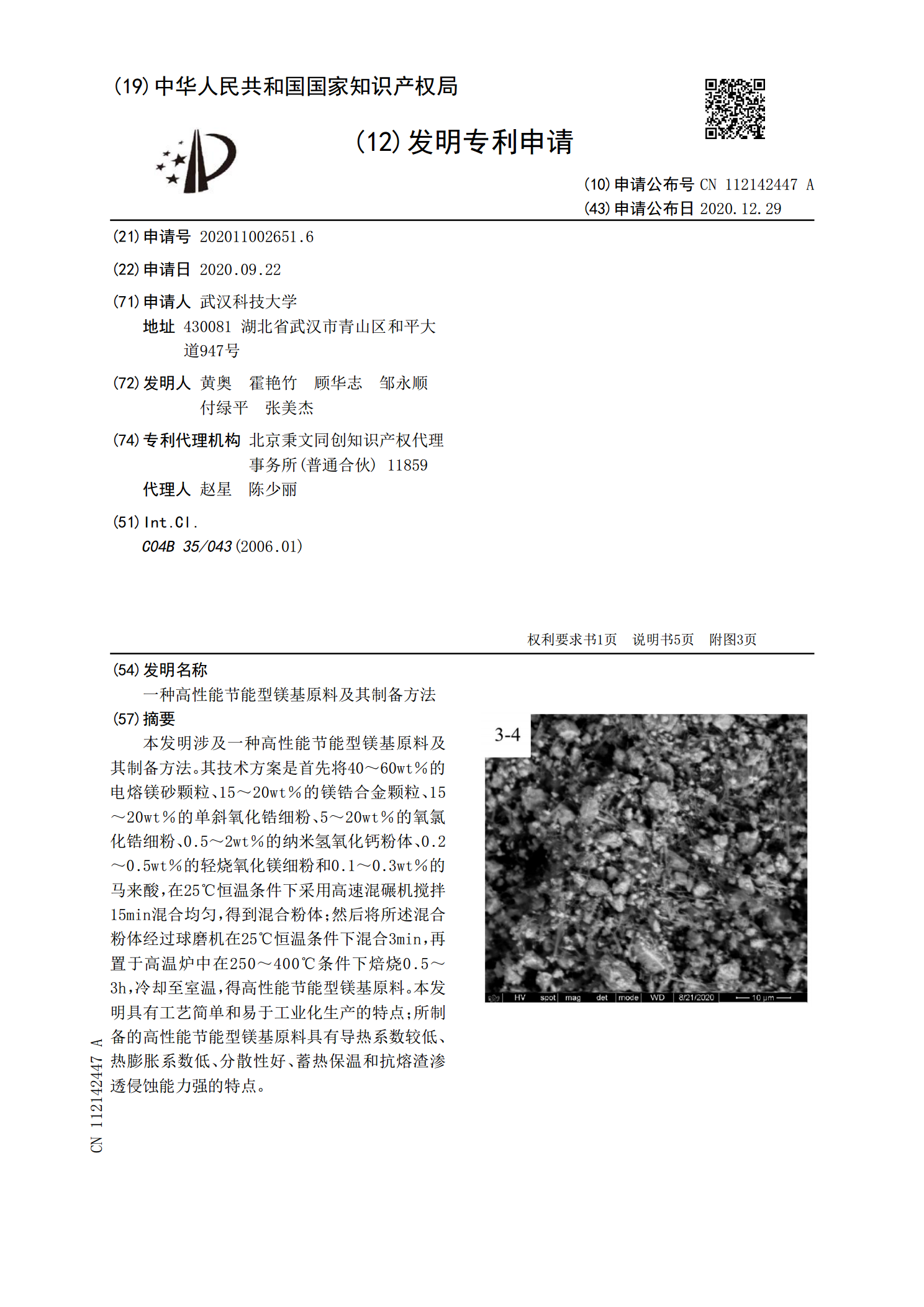

本发明涉及一种高性能节能型镁基原料及其制备方法。其技术方案是首先将40~60wt%的电熔镁砂颗粒、15~20wt%的镁锆合金颗粒、15~20wt%的单斜氧化锆细粉、5~20wt%的氧氯化锆细粉、0.5~2wt%的纳米氢氧化钙粉体、0.2~0.5wt%的轻烧氧化镁细粉和0.1~0.3wt%的马来酸,在25℃恒温条件下采用高速混碾机搅拌15min混合均匀,得到混合粉体;然后将所述混合粉体经过球磨机在25℃恒温条件下混合3min,再置于高温炉中在250~400℃条件下焙烧0.5~3h,冷却至室温,得高性能节能型

一种低导热低热膨胀镁基原料及其制备方法.pdf

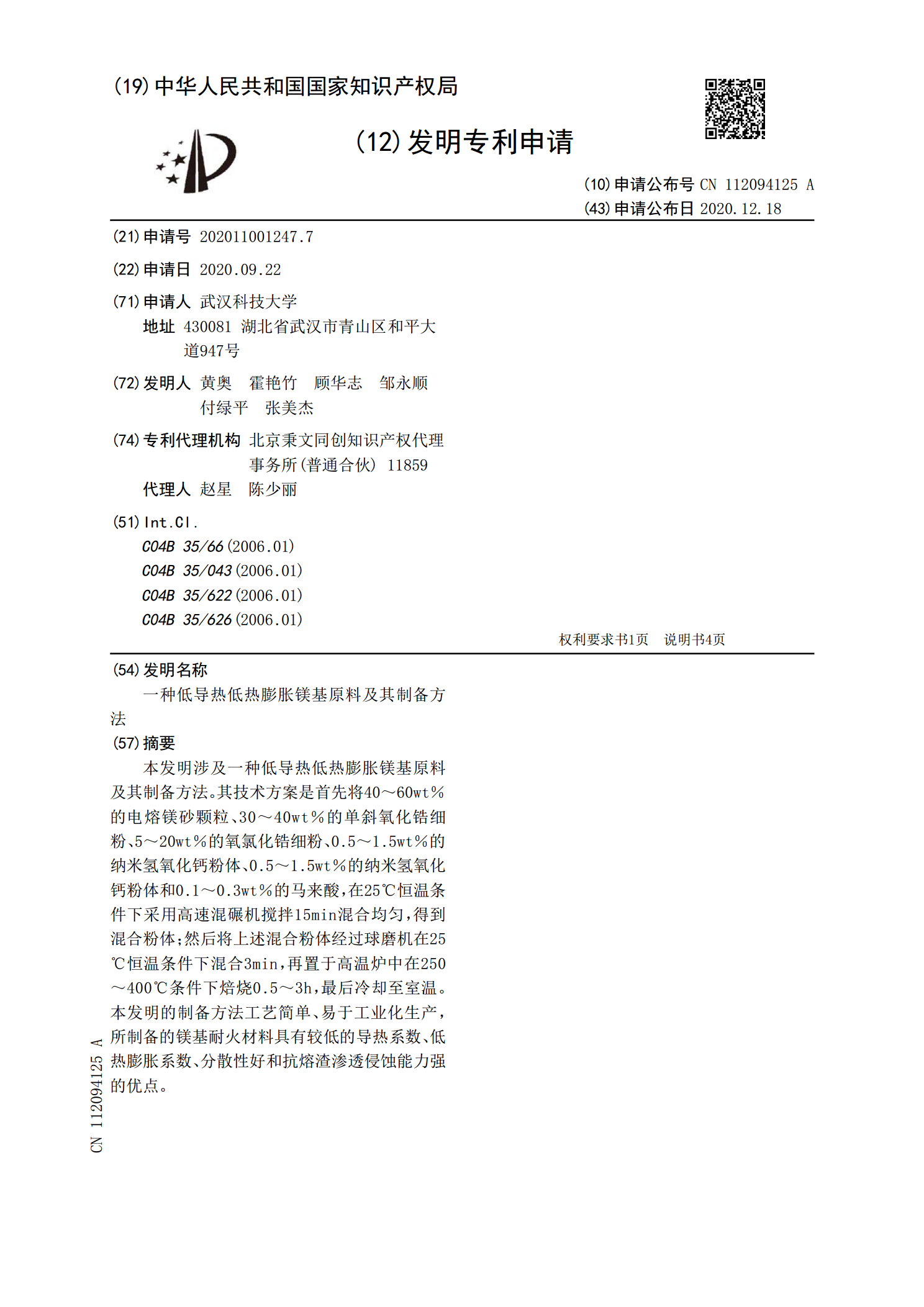

本发明涉及一种低导热低热膨胀镁基原料及其制备方法。其技术方案是首先将40~60wt%的电熔镁砂颗粒、30~40wt%的单斜氧化锆细粉、5~20wt%的氧氯化锆细粉、0.5~1.5wt%的纳米氢氧化钙粉体、0.5~1.5wt%的纳米氢氧化钙粉体和0.1~0.3wt%的马来酸,在25℃恒温条件下采用高速混碾机搅拌15min混合均匀,得到混合粉体;然后将上述混合粉体经过球磨机在25℃恒温条件下混合3min,再置于高温炉中在250~400℃条件下焙烧0.5~3h,最后冷却至室温。本发明的制备方法工艺简单、易于工业

一种高性能镁碳砖及其制备方法.pdf

本发明公开了一种炼钢转炉、钢包用镁碳砖及其制备方法,镁碳砖由以下原料按重量百分比配制而成:烧结镁砂72~83%,颗粒状石墨3~15%,抗氧化剂1~5%,结合剂2~5%;制备方法包括以下步骤:(1)将块状镁砂经过进行机械破碎,再送入球磨机进行细磨制成五种规格的镁砂;(2)按要求的重量百分比进行配料,经配好的料送入混料机内进行混练,先加入粗粒镁砂,然后加入热固性酚醛树脂结合剂,再加入颗粒状石墨,最后加入细粒镁砂及抗氧化剂的混合粉,混料的总时间不少于25分钟;最后加工成型;本发明通过采用颗粒状石墨替代鳞片石墨

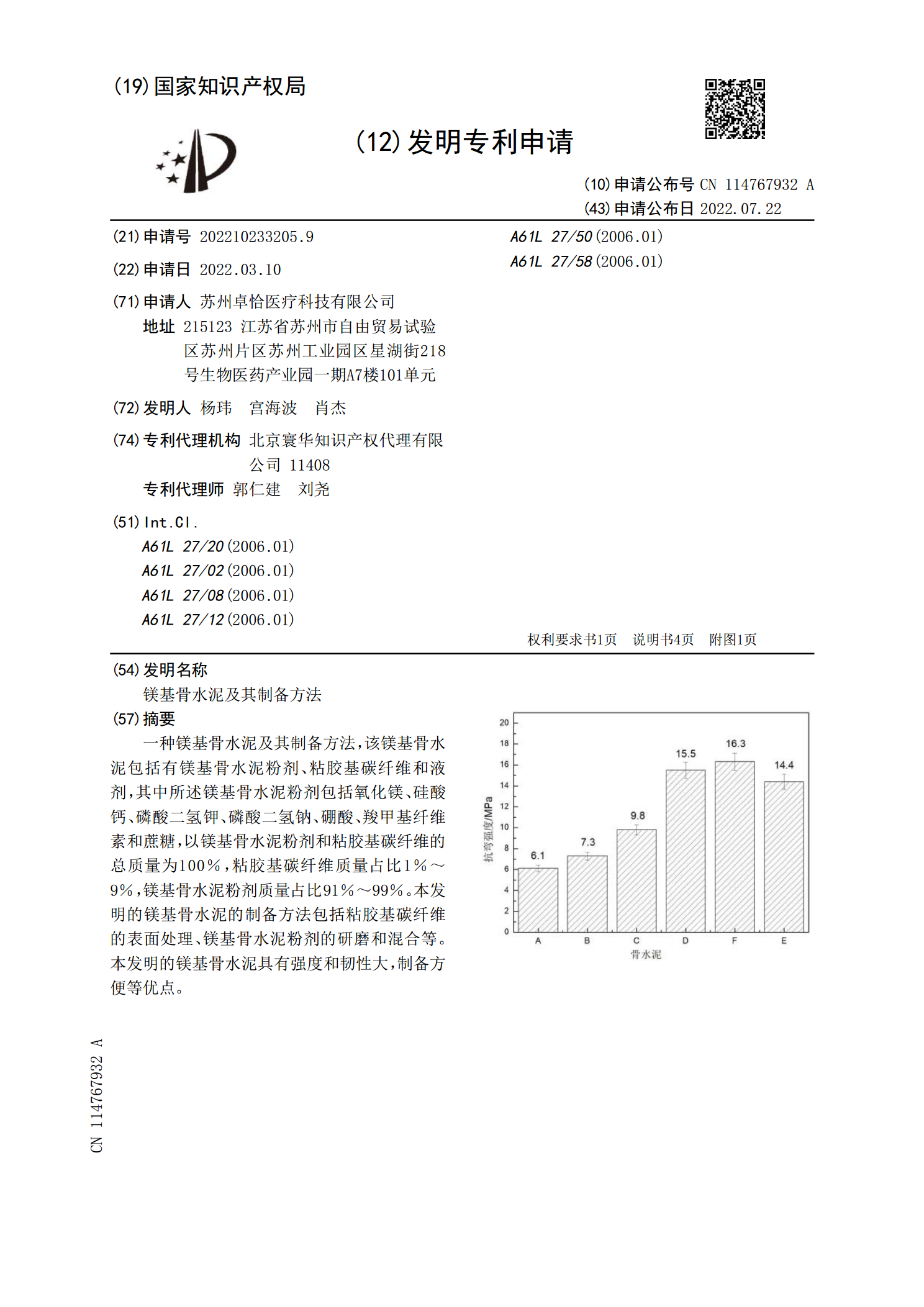

镁基骨水泥及其制备方法.pdf

一种镁基骨水泥及其制备方法,该镁基骨水泥包括有镁基骨水泥粉剂、粘胶基碳纤维和液剂,其中所述镁基骨水泥粉剂包括氧化镁、硅酸钙、磷酸二氢钾、磷酸二氢钠、硼酸、羧甲基纤维素和蔗糖,以镁基骨水泥粉剂和粘胶基碳纤维的总质量为100%,粘胶基碳纤维质量占比1%~9%,镁基骨水泥粉剂质量占比91%~99%。本发明的镁基骨水泥的制备方法包括粘胶基碳纤维的表面处理、镁基骨水泥粉剂的研磨和混合等。本发明的镁基骨水泥具有强度和韧性大,制备方便等优点。

一种镁锡基合金及其制备方法.pdf

本发明涉及一种镁锡基合金及其制备方法,属于金属结构材料及制备技术领域,该镁锡基合金的组分由镁、锡、锌、锰和银五种元素组成;各组分含量的质量百分比为:6~8%锡,2~3%锌,0.2~0.5%锰,0.1~0.5%银,其余为镁;其制备方法包括在坩埚中依次放入各组成,加热,搅拌,静置成合金液体,浇注到冷模具中形成镁锡基合金坯料;再放入电阻炉,在空气气氛下加热,冷水淬火得到均匀化的镁锡基合金;最后在常规电阻炉中空气气氛下进行时效热处理,冷水淬火得到时效强化的镁锡基合金。本发明冶炼工艺简单,可以通过热处理进行沉淀强化