一种顶吹氧枪、提钒顶底复吹方法及提钒冶炼方法.pdf

猫巷****忠娟

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种顶吹氧枪、提钒顶底复吹方法及提钒冶炼方法.pdf

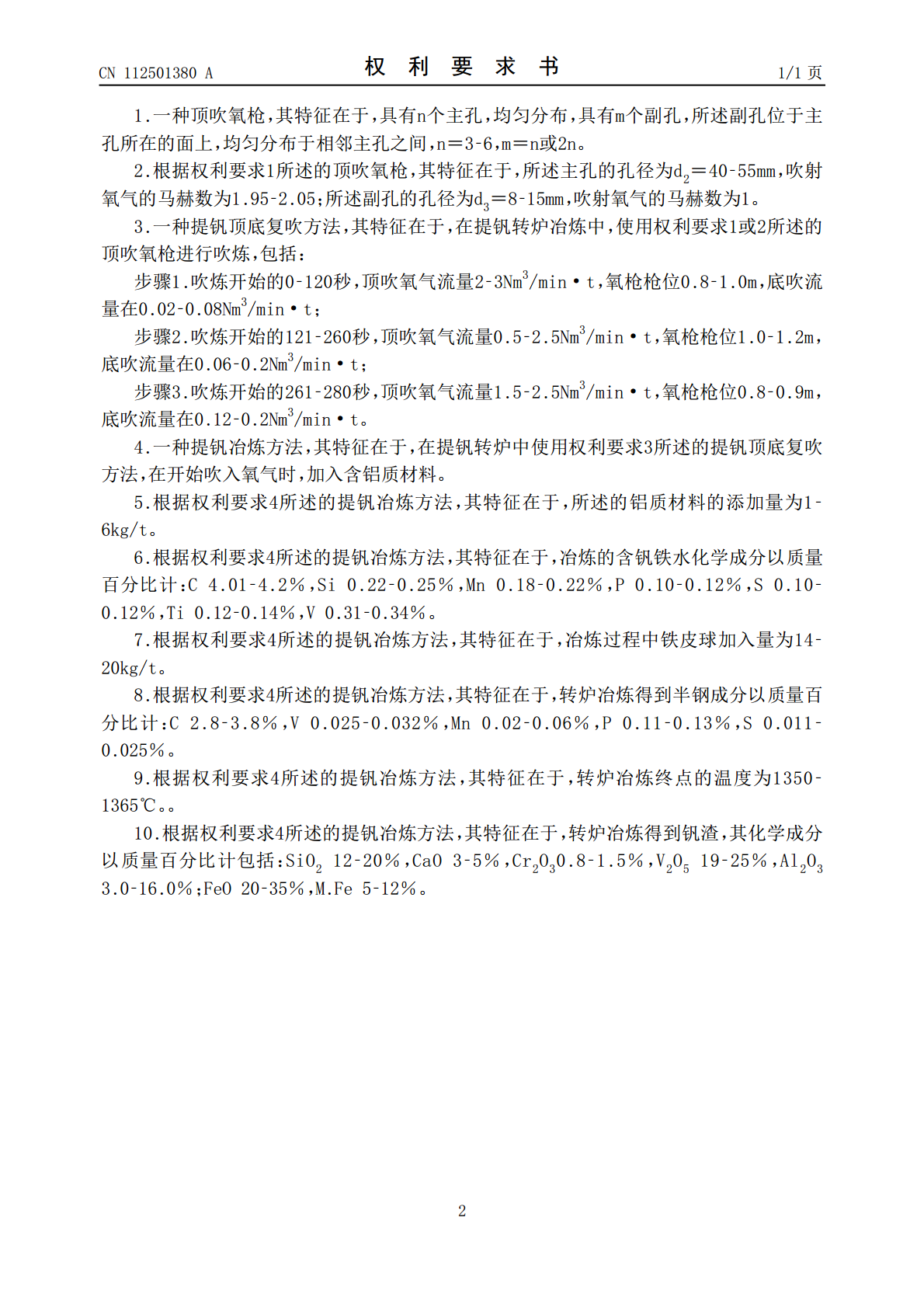

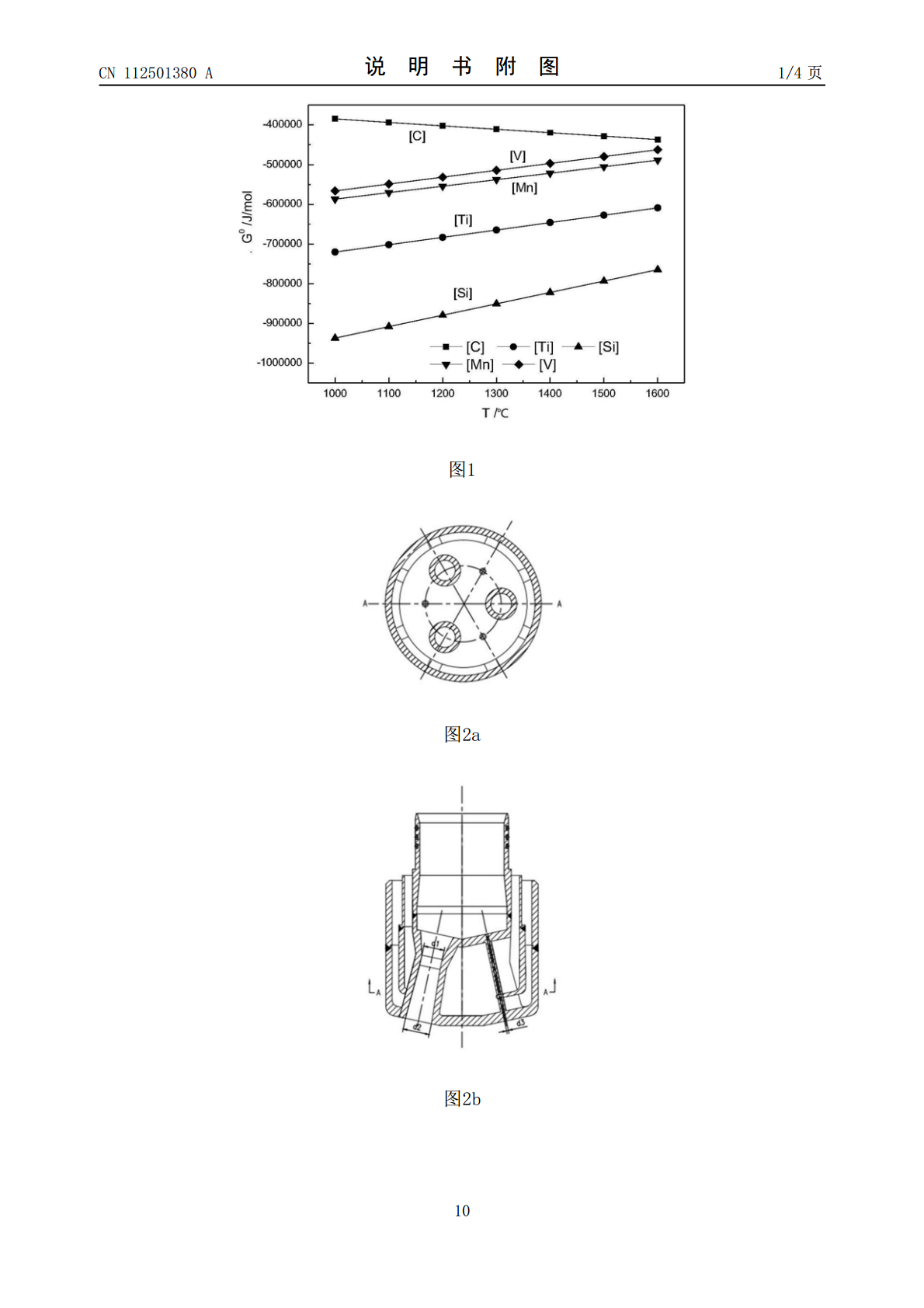

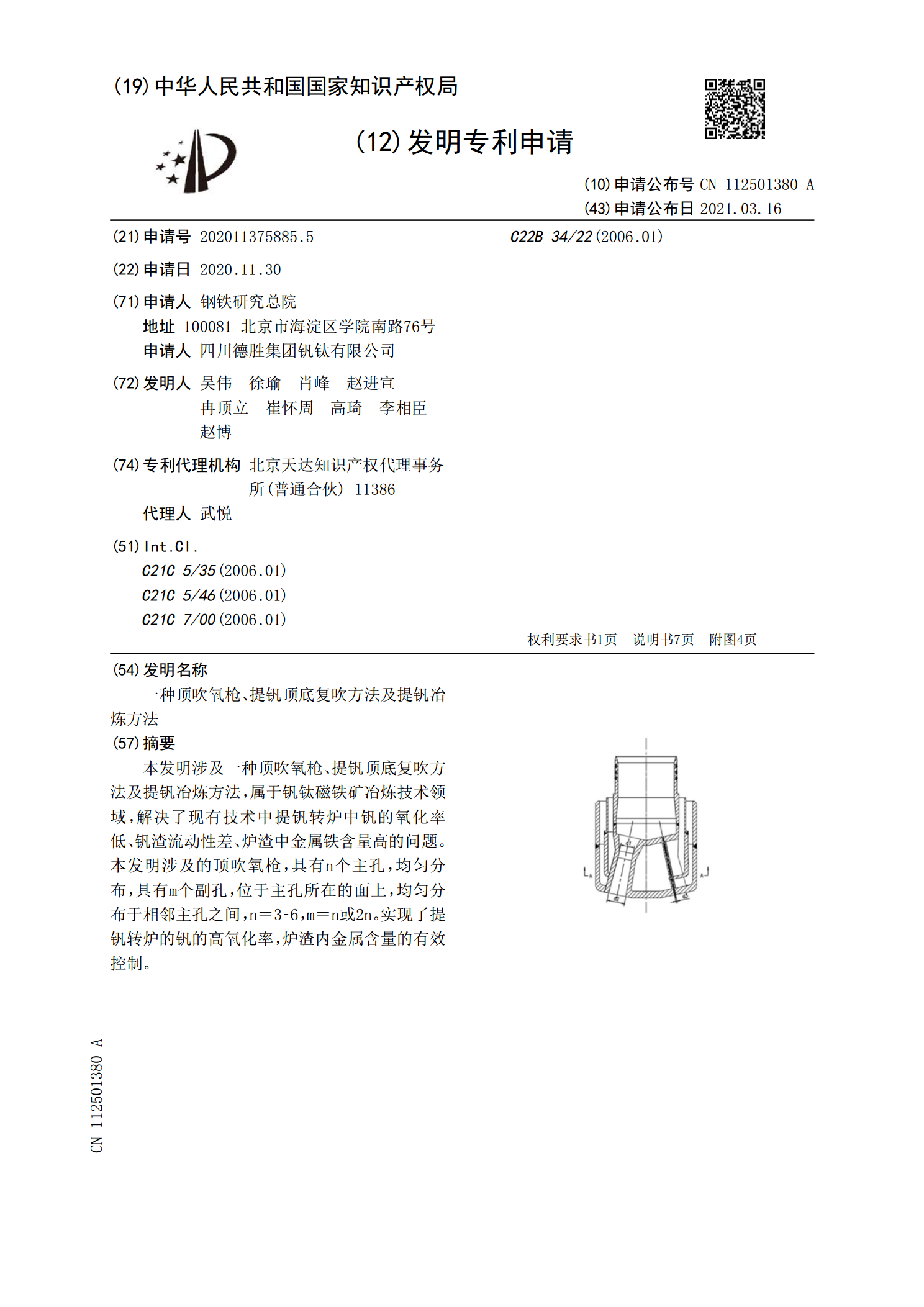

本发明涉及一种顶吹氧枪、提钒顶底复吹方法及提钒冶炼方法,属于钒钛磁铁矿冶炼技术领域,解决了现有技术中提钒转炉中钒的氧化率低、钒渣流动性差、炉渣中金属铁含量高的问题。本发明涉及的顶吹氧枪,具有n个主孔,均匀分布,具有m个副孔,位于主孔所在的面上,均匀分布于相邻主孔之间,n=3‑6,m=n或2n。实现了提钒转炉的钒的高氧化率,炉渣内金属含量的有效控制。

一种顶底复吹转炉提钒方法.pdf

本发明公开了一种顶底复吹转炉提钒方法,包括步骤:对含钒铁水进行供氧吹炼和底吹,其中,底吹采用一氧化碳气体;通过上述方法,可以使得转炉内的物料间充满一氧化碳,从而能够降低铁水中的碳的氧化反应,减少放热,从而实现减少提钒冷却剂的用量,缩减成本的目的。

一种提钒转炉和顶底复吹方法.pdf

本发明涉及一种提钒转炉和顶底复吹方法,属于提钒转炉设备技术领域,解决了现有技术中提钒转炉护砖因炉内产生酸性渣而易于腐蚀,并且在高温下寿命缩短,无法实现大流量底吹的问题。本发明涉及的提钒转炉底吹元件,包括底吹护砖、三层同轴套管,所述三层同轴套管包括内管、中管、外管,内管通入惰性气体,中管通过可裂解的气体,外管通入惰性气体;顶吹氧枪,具有n个主孔,均匀分布,具有m个副孔,所述副孔位于主孔所在的面上,均匀分布于相邻主孔之间,n=3‑6,m=n或2n。实现了含钒铁矿冶炼过程中,提钒转炉的大流量底吹。

一种复吹提钒工艺方法.pdf

本发明公开一种复吹提钒工艺方法,包括:将含钒铁水和冷却剂加入到转炉中,并进行供氧吹炼和底吹;所述供氧吹炼采用的是氧气;所述底吹包括:在供氧吹炼前通过炉底环缝式透气砖采用氮气向所述含钒铁水进行第一底吹,在供氧吹炼开始时切换为通过炉底环缝式透气砖采用二氧化碳气体向所述含钒铁水进行第二底吹,在供氧吹炼结束前90s~100s切换为通过炉底环缝式透气砖采用氮气向所述含钒铁水进行第三底吹;在供氧吹炼结束前50s~60s切换为通过炉底环缝式透气砖采用增加氮气供气强度向所述含钒铁水进行第四底吹;有利于在提高钒的氧化率、降

一种采用顶吹氧枪喷吹冷却剂的转炉提钒工艺.pdf

本发明涉及一种采用顶吹氧枪喷吹冷却剂的转炉提钒工艺,属于钢铁冶金技术领域,用于解决提钒过程熔池温度控制难和动力学条件差等问题,提高钒的氧化转化率和钒渣质量。本发明包括供粉系统和供氧系统,通过顶吹氧枪的超音速氧气射流喷吹粉状冷却剂,利用粉剂与铁水快速反应吸热的原理,实现控制提钒过程熔池温度和改善熔池搅拌能力的目的,达到高效提钒的技术效果。喷粉过程中冷却剂由供粉管进入氧枪,供粉管出口可位于枪身上部到喷头拉乌尔出口之间,供粉管道内径15-180mm,喷粉流量20-800kg/min,载气流量100-4000Nm