低冰镍盐化焙烧-水浸同步提取镍、铜、钴及制备镍钴锰酸锂正极材料的方法.pdf

山梅****ai

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

低冰镍盐化焙烧-水浸同步提取镍、铜、钴及制备镍钴锰酸锂正极材料的方法.pdf

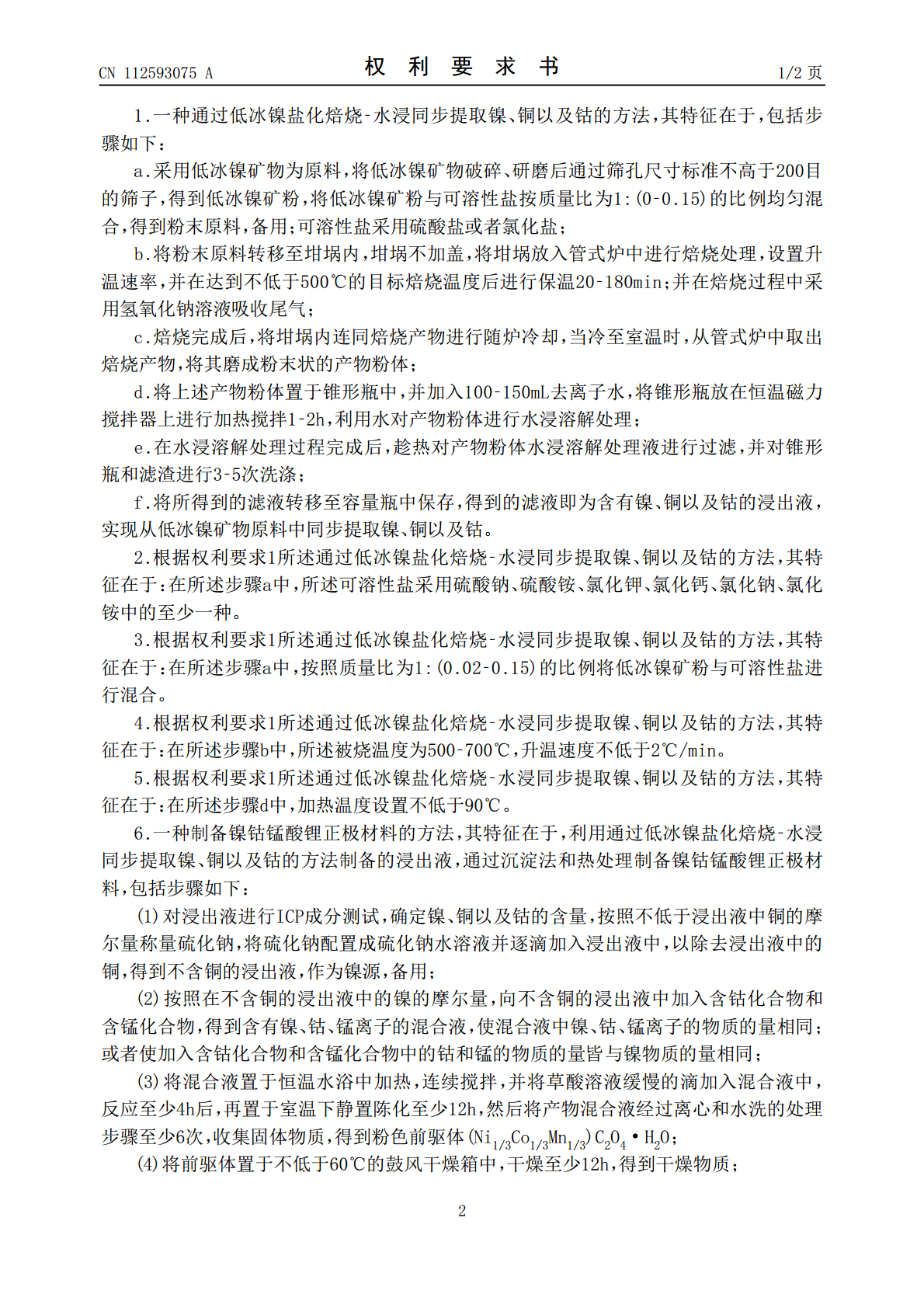

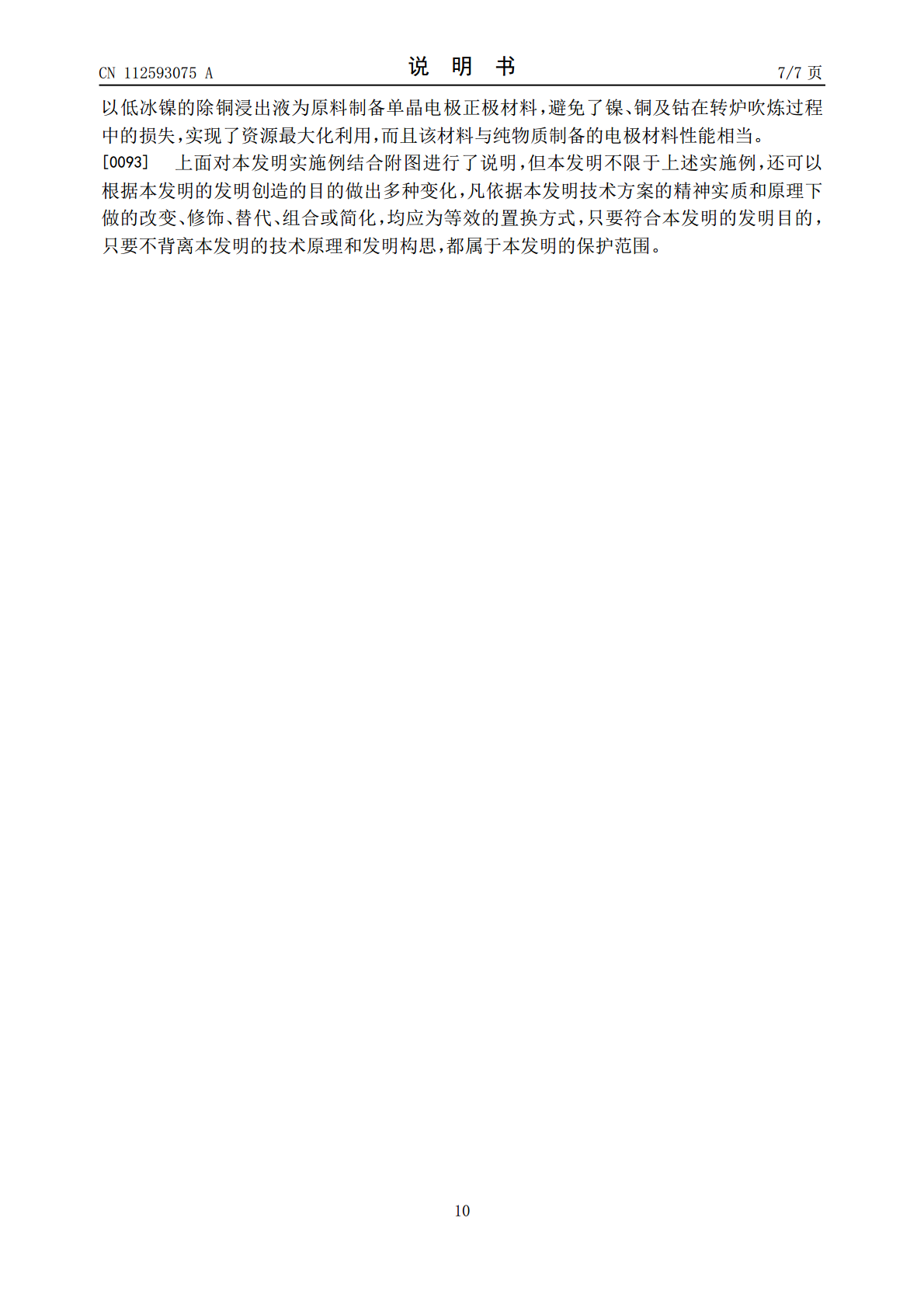

本发明公开了一种低冰镍盐化焙烧‑水浸同步提取镍、铜、钴及制备镍钴锰酸锂正极材料的方法,通过低冰镍盐化焙烧‑水浸同步提取镍、铜以及钴,实现绿色短流程化学工艺,同时,通过硫化钠除去浸出液中的铜元素,以含有镍钴元素的浸出液为原料制备镍钴锰酸锂正极材料。本发明是直接以低冰镍的除铜浸出液为原料制备单晶电极正极材料,避免了镍、铜及钴在转炉吹炼过程中的损失,实现了资源最大化利用,而且该材料与纯物质制备的电极材料性能相当。本发明方法流程简单,能有效减少有价金属的损失,综合最大化利用资源,无污染;而且制备的正极材料的电化学

镍钴锰酸锂正极材料的制备优化方法.pdf

本发明涉及一种镍钴锰酸锂正极材料的制备优化方法,属于锂电池技术领域。本发明包括取样本电池进行充放电测试,分析所得的电池充放电数据,得到电解液中每种成膜添加剂发生成膜反应的成膜电位V,之后在每种成膜添加剂都充分反应成膜后再将电池充电到满电状态;稀释器通过管路与反应器连通且形成回路,氨水计量组件通过管路与反应器连通,氨氮分析仪设置在稀释器的出液管路上,所述氨氮分析仪与PLC控制器的输入端连接,所述PLC控制器的输出端与氨水计量槽连接。本发明可广泛运用于锂电池场合。

镍钴锰酸锂正极材料(Ni≥0.8)的制备方法.pdf

本申请涉及镍钴锰酸锂正极材料(Ni≥0.8)的制备方法,包括以下步骤:S1、取镍钴锰的三元前驱体、锂源、添加剂,在高速混合机中进行干法一次混合,得一次混合物料;S2、将一次混合物料转移到气氛炉中,在氧气气氛中进行一次煅烧,得一次煅烧料;S3、取一次煅烧料,进行粉碎,得一次粉碎料;S4、取一次粉碎料和添加剂在高速混合机中进行干法二次混合,得二次混合料;S5、将二次混合料转移到气氛炉中,在氧气气氛中进行二次煅烧,得二次煅烧料;S6、取二次煅烧料,依次经粉碎、过筛、除磁,制得镍钴锰酸锂产品。本申请简化了工艺,减

高镍三元镍钴锰酸锂正极材料及其制备方法.pdf

本发明提供了一种高镍三元镍钴锰酸锂正极材料及其制备方法。该制备方法包括以下步骤:将Ni

一种镍钴锰酸锂复合正极材料的制备方法.pdf

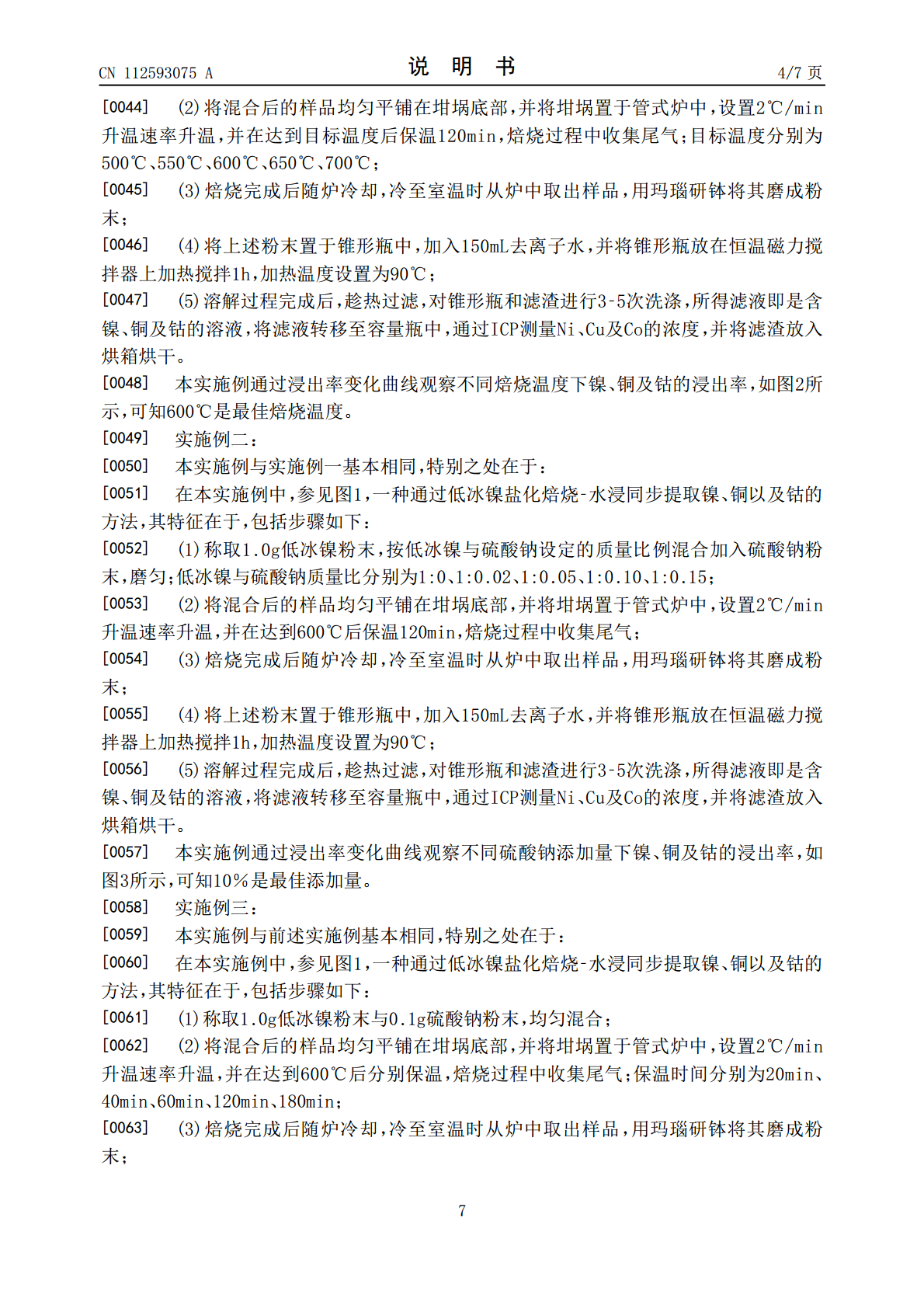

本发明为一种镍钴锰酸锂复合正极材料的制备方法,其特征在于:制备包括以下步骤:1)以镍钴锰酸锂或掺杂有金属离子的镍钴锰酸锂为基料,采用锰酸锂细粉作为包覆物质,将镍钴锰酸锂或掺杂有金属离子的镍钴锰酸锂基料、锰酸锂细粉及结合剂按照重量百分比均匀混合,锰酸锂细粉添加量占复合正极材料重量百分比的0.1~40%,结合剂添加量占复合正极材料重量百分比的0.1~5%;2)将步骤1)所得的混合物放入反应炉内,在空气或氧气气氛下进行分段烧结,先升温至300~700℃下恒温处理1~20h,再升温到800~1000℃下恒温处理1