一种铜冶炼渣环保资源化利用的方法.pdf

明轩****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铜冶炼渣环保资源化利用的方法.pdf

本发明公开了一种铜冶炼渣环保资源化利用的方法,包括以下步骤:1)对铜渣进行破碎处理,得到铜渣颗粒;2)将铜渣放入焙烧机内进行焙烧,焙烧温度为400‑650℃,升温至焙烧温度的同时向机内加入与铜渣重量比为1:1‑2的氧化钙,等待预设时间后,将焙烧温度调低至150‑250℃,向焙烧机内通入CO气体直至焙烧结束,倒出获得炉渣和尾气;3)对步骤2中的炉渣进行分离,获得硅酸钙晶体和尾渣;4)对步骤3中的尾渣进行磁选分离,获得磁性铁和滤渣。本发明高温焙烧铜渣还原有价金属,焙烧的同时加入氧化钙,加速铁橄榄石结构,使硅铁

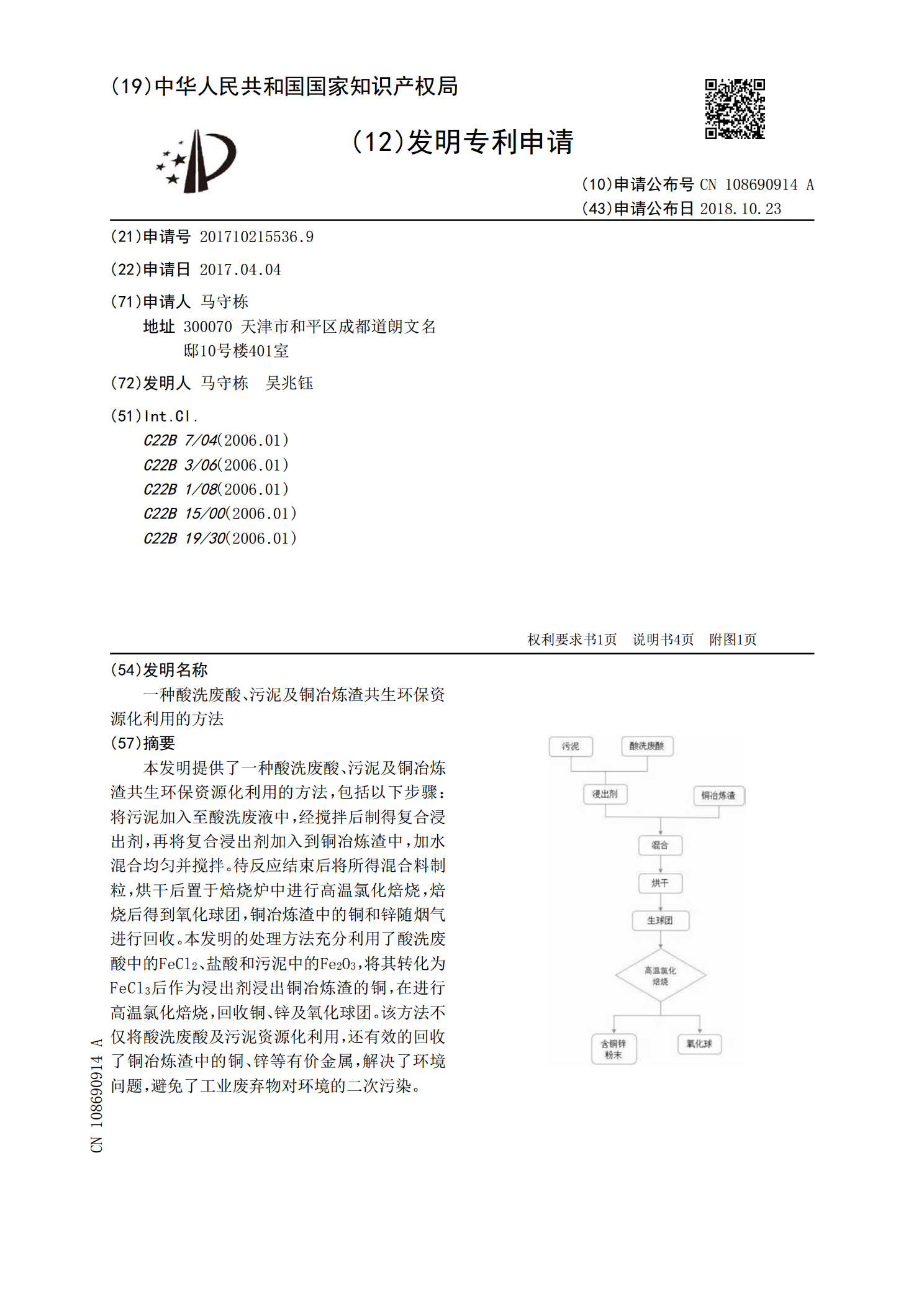

一种酸洗废酸、污泥及铜冶炼渣共生环保资源化利用的方法.pdf

本发明提供了一种酸洗废酸、污泥及铜冶炼渣共生环保资源化利用的方法,包括以下步骤:将污泥加入至酸洗废液中,经搅拌后制得复合浸出剂,再将复合浸出剂加入到铜冶炼渣中,加水混合均匀并搅拌。待反应结束后将所得混合料制粒,烘干后置于焙烧炉中进行高温氯化焙烧,焙烧后得到氧化球团,铜冶炼渣中的铜和锌随烟气进行回收。本发明的处理方法充分利用了酸洗废酸中的FeCl

铜冶炼渣资源化利用标准体系研究.pptx

汇报人:目录PARTONEPARTTWO铜冶炼渣的定义和来源铜冶炼渣资源化利用的意义国内外铜冶炼渣资源化利用标准体系现状PARTTHREE铜冶炼渣分类标准铜冶炼渣资源化利用技术标准铜冶炼渣资源化利用产品质量标准铜冶炼渣资源化利用环境保护标准PARTFOUR铜冶炼渣资源化利用标准体系的实施措施铜冶炼渣资源化利用标准体系的监督机制铜冶炼渣资源化利用标准体系的评价与改进PARTFIVE铜冶炼渣资源化利用标准体系推广的途径和方式铜冶炼渣资源化利用标准体系在实践中的应用案例铜冶炼渣资源化利用标准体系推广应用中存在的

铜冶炼渣资源化利用研究进展.docx

铜冶炼渣资源化利用研究进展铜冶炼渣资源化利用研究进展摘要:随着铜冶炼行业的持续发展,大量的铜冶炼渣被产生并且长期以来一直没有得到有效的利用。本文综述了铜冶炼渣的资源化利用研究进展,包括渣的成分和性质,资源化利用的方法和技术以及存在的挑战和前景。本文旨在为进一步推动铜冶炼渣的资源化利用提供参考和启示。关键词:铜冶炼渣,资源化利用,成分,性质,方法,技术,挑战,前景1.引言铜冶炼是一种重要的金属冶炼行业,但同时也产生了大量的冶炼渣。这些渣通常包含了一定数量的有价值的金属和非金属成分,如铜、铅、锌、铁等。长期以

一种铜冶炼渣的资源化回收方法.pdf

本发明公开了一种铜冶炼渣的资源化回收方法,在精炼炉内的真空状态下补吹外界含氧气体,实现了脱除铜冶炼渣中杂质元素的过程,将铜冶炼渣中的杂质元素脱除以利于产出纯度更高质量更好的下游产品;然后以氧化物态回收杂质元素得到凝聚态的杂质元素的氧化物混合物,以金属产品的形式外售;本发明通过对热熔铜冶炼渣充分氧化,将铜矿物、铁矿物全部氧化以及铜铁结合矿物氧化分离,使各铜矿物相转化为氧化铜相、各铁矿物相转化为赤铁矿物相,利于后续采用选矿处理工艺回收铜、铁以及硅;为铜冶炼企业带来经济效益,提高了铜冶炼企业的盈利能力,同时减少