一种多孔柱状氧化铟气敏薄膜的制备方法.pdf

哲妍****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种多孔柱状氧化铟气敏薄膜的制备方法.pdf

本发明公开了一种多孔柱状氧化铟气敏薄膜的制备方法。采用射频掠射角磁控溅射技术,以氧化铟为靶材,将基片平面法线与靶材平面法线形成的掠射角控制在80°~90°,在硅基片表面沉积氧化铟薄膜,之后将试样置于马弗炉中在400~600℃条件下进行热处理。本发明制备的氧化铟气敏薄膜具有多孔柱状结构,能在150℃的较低温度下检测1ppm的二氧化氮气体,克服了传统粉末状气敏材料工作温度较高的缺点,同时本发明用于气体传感器领域可避免传统气敏粉末的二次转移过程,且与微电子工艺兼容、易于实现硅基集成、适用于工业大规模生产。

制备多孔硅基底氧化钨纳米薄膜气敏传感器的方法.pdf

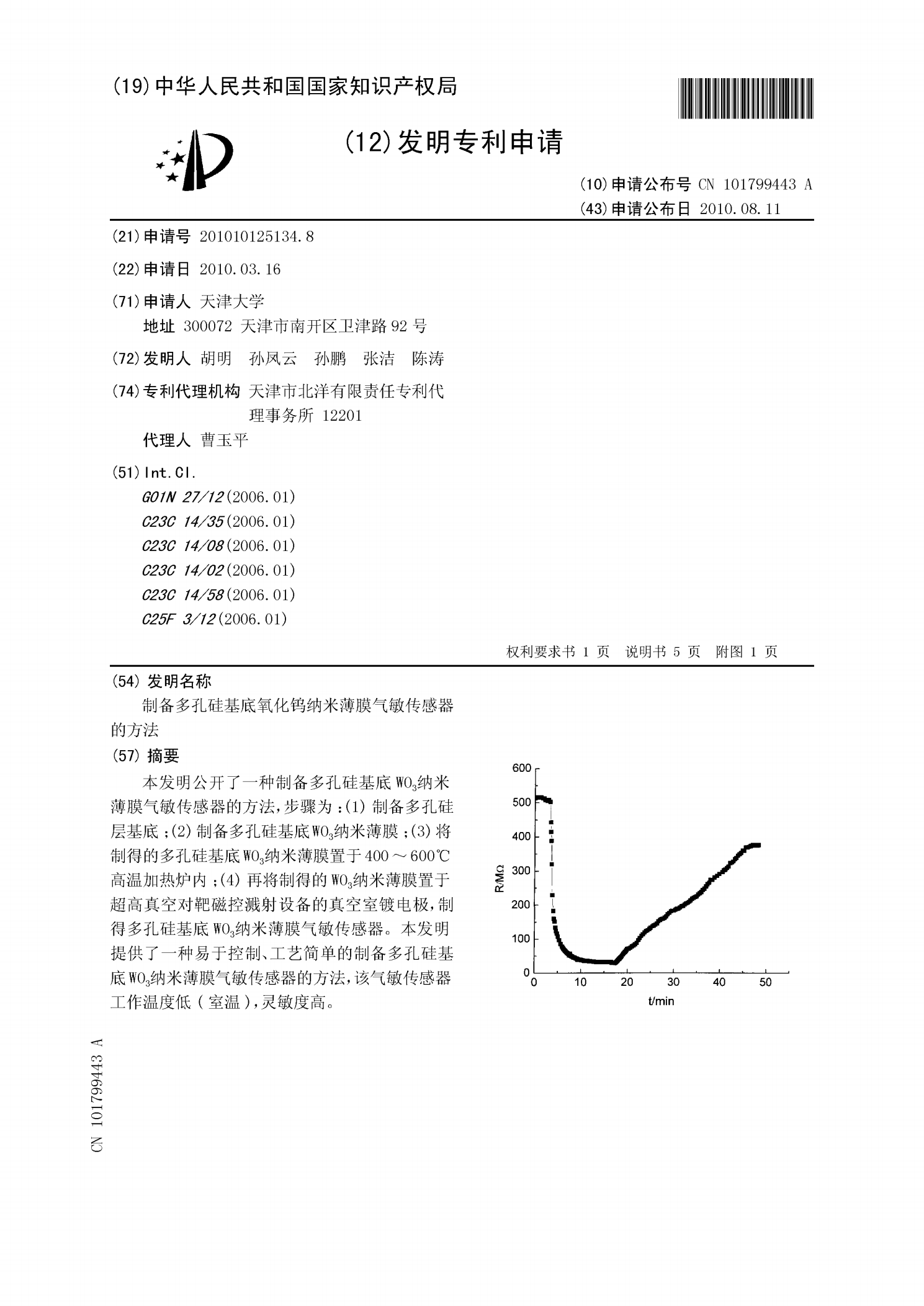

本发明公开了一种制备多孔硅基底WO3纳米薄膜气敏传感器的方法,步骤为:(1)制备多孔硅层基底;(2)制备多孔硅基底WO3纳米薄膜;(3)将制得的多孔硅基底WO3纳米薄膜置于400~600℃高温加热炉内;(4)再将制得的WO3纳米薄膜置于超高真空对靶磁控溅射设备的真空室镀电极,制得多孔硅基底WO3纳米薄膜气敏传感器。本发明提供了一种易于控制、工艺简单的制备多孔硅基底WO3纳米薄膜气敏传感器的方法,该气敏传感器工作温度低(室温),灵敏度高。

一种气敏薄膜的制备方法.pdf

本发明提供了一种气敏薄膜的制备方法,步骤如下:配制乳液A;配制乳液B;将清洗后的蝉翼浸渍在乙醇中,晾干,浸渍于乳液A中;滴加乳液B,搅拌;离心后洗涤,烘干;放入马弗炉中恒温;冷却至室温后,研磨得蝉翼结构粉末C;将偏氟乙烯、三氟乙烯、蝉翼结构粉末C、羧甲基纤维素、N,N‑二甲基甲酰胺和四氢呋喃混合,加热,搅拌得纺丝液;将纺丝液转移到注射器中进行静电纺丝得薄膜;取蝉翼结构粉末C、碳纳米管、褐藻盐藻聚糖聚乙烯醇和去离子水混合搅拌;喷涂于薄膜上;干燥即得。本发明方法制备的气敏薄膜对丙酮气体的敏感度随着浓度的增加而

一种纳米双晶相氧化铟气敏材料及其制备方法与应用.pdf

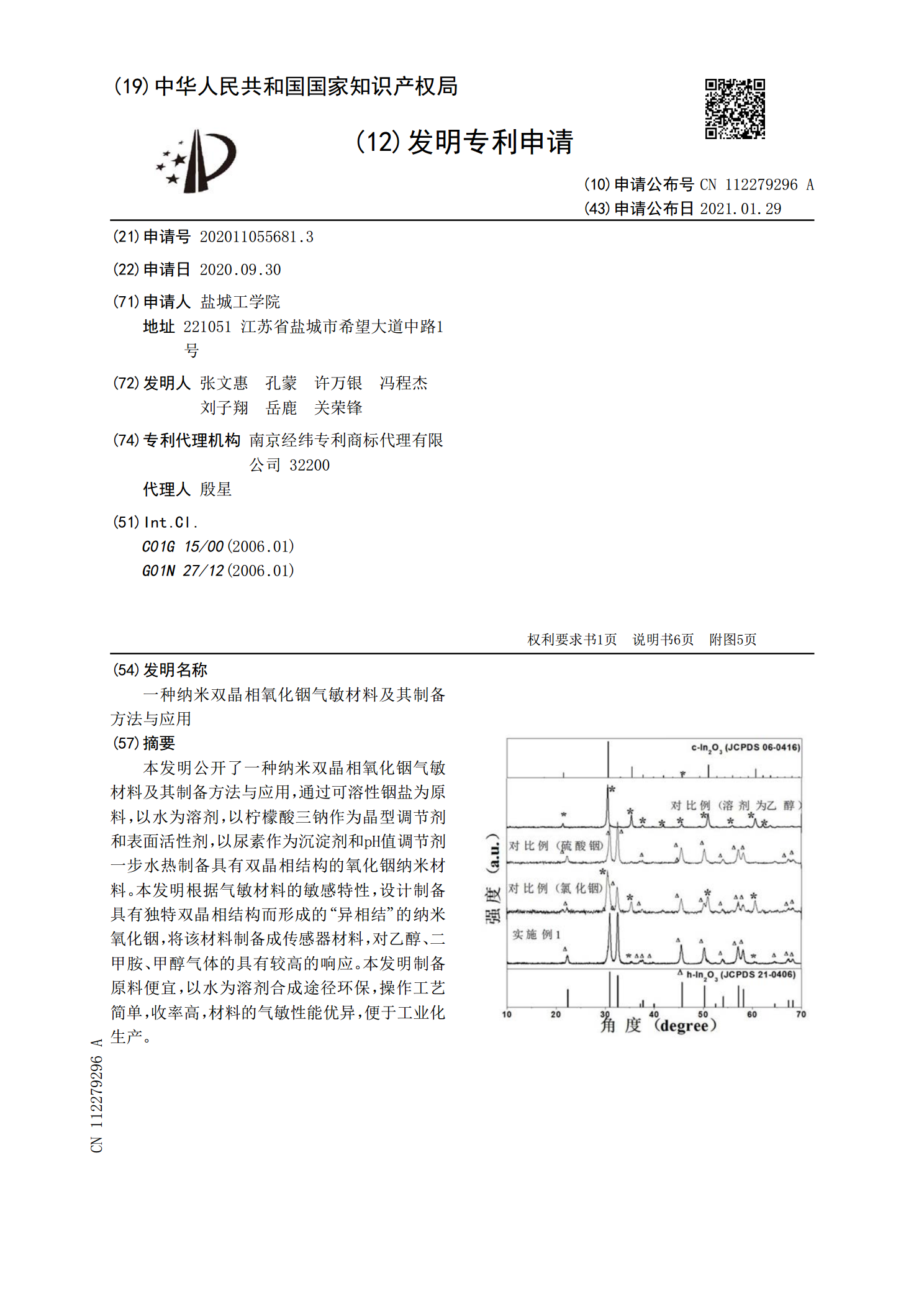

本发明公开了一种纳米双晶相氧化铟气敏材料及其制备方法与应用,通过可溶性铟盐为原料,以水为溶剂,以柠檬酸三钠作为晶型调节剂和表面活性剂,以尿素作为沉淀剂和pH值调节剂一步水热制备具有双晶相结构的氧化铟纳米材料。本发明根据气敏材料的敏感特性,设计制备具有独特双晶相结构而形成的“异相结”的纳米氧化铟,将该材料制备成传感器材料,对乙醇、二甲胺、甲醇气体的具有较高的响应。本发明制备原料便宜,以水为溶剂合成途径环保,操作工艺简单,收率高,材料的气敏性能优异,便于工业化生产。

三维结构纳米氧化铟气敏传感器及其制备方法.pdf

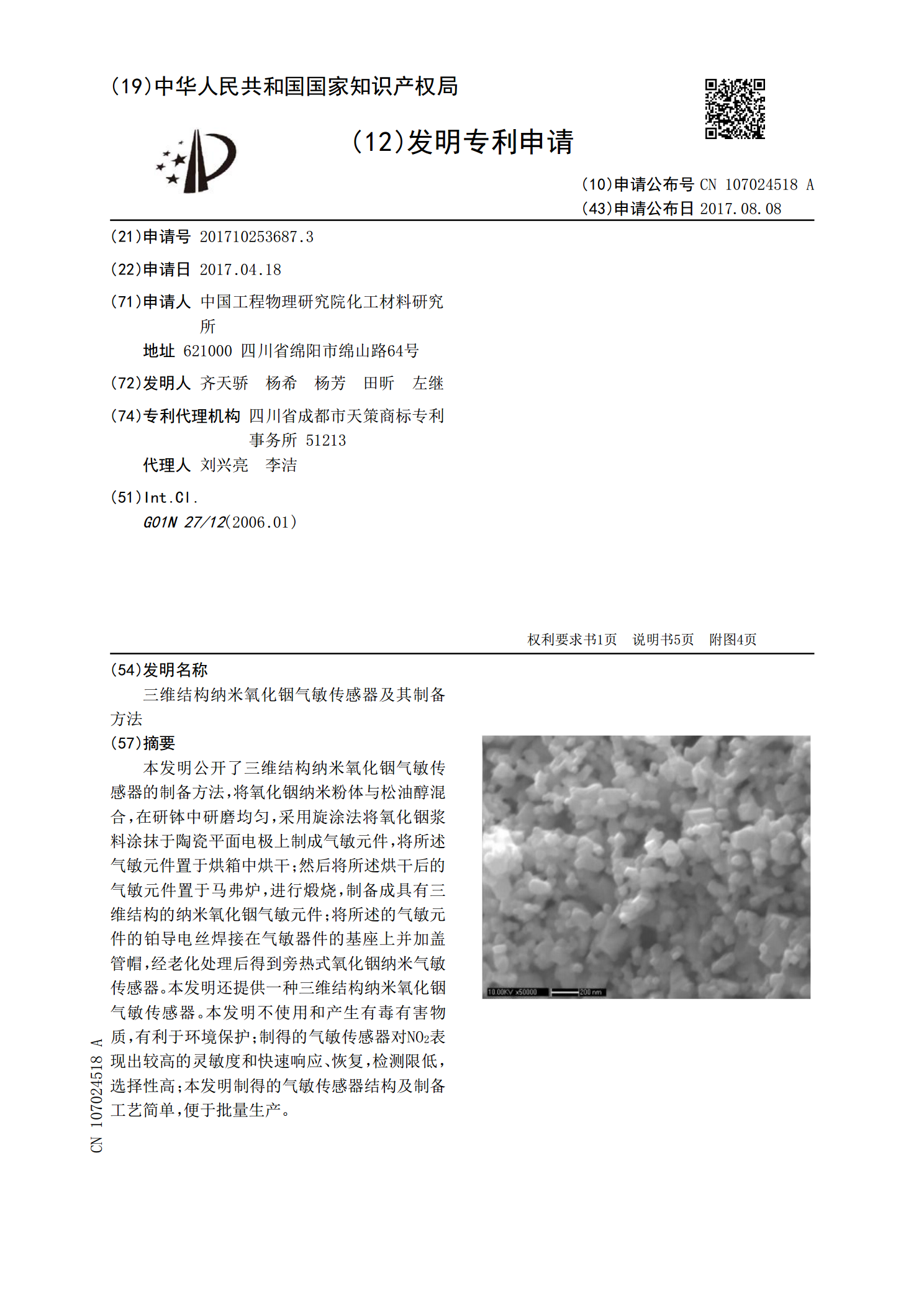

本发明公开了三维结构纳米氧化铟气敏传感器的制备方法,将氧化铟纳米粉体与松油醇混合,在研钵中研磨均匀,采用旋涂法将氧化铟浆料涂抹于陶瓷平面电极上制成气敏元件,将所述气敏元件置于烘箱中烘干;然后将所述烘干后的气敏元件置于马弗炉,进行煅烧,制备成具有三维结构的纳米氧化铟气敏元件;将所述的气敏元件的铂导电丝焊接在气敏器件的基座上并加盖管帽,经老化处理后得到旁热式氧化铟纳米气敏传感器。本发明还提供一种三维结构纳米氧化铟气敏传感器。本发明不使用和产生有毒有害物质,有利于环境保护;制得的气敏传感器对NO