一种冰铜全氧冶炼装置及冶炼方法.pdf

慧娇****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冰铜全氧冶炼装置及冶炼方法.pdf

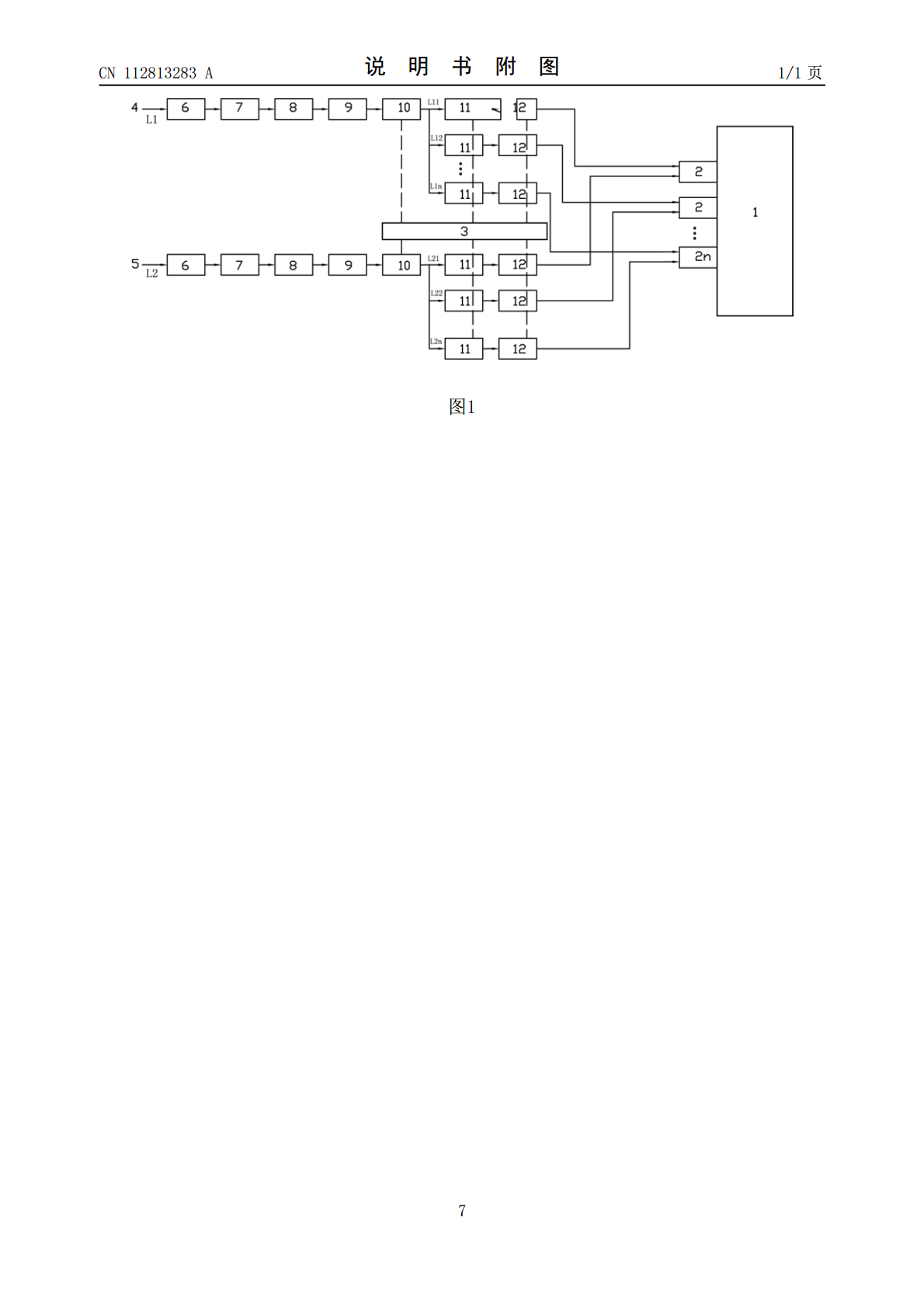

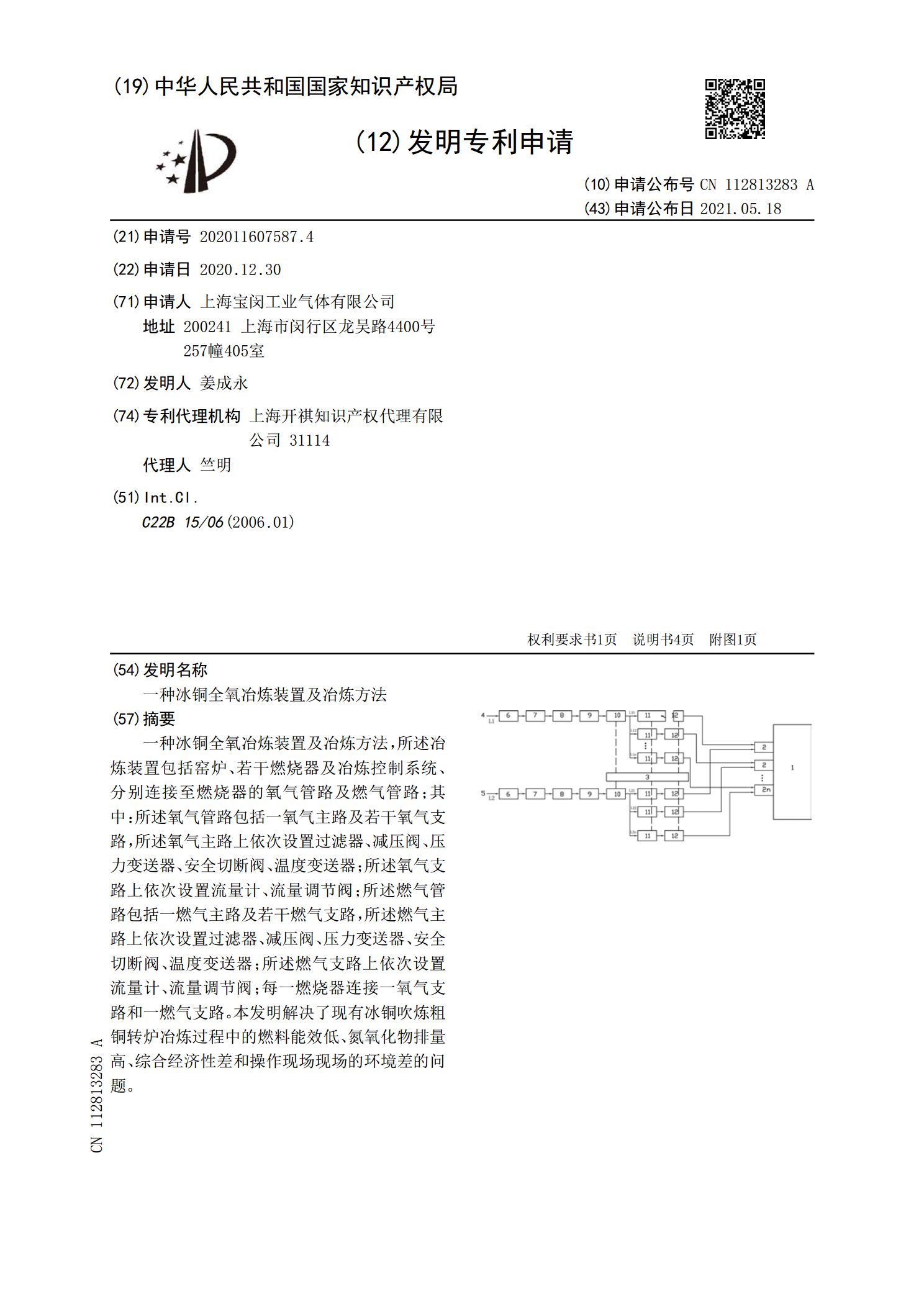

一种冰铜全氧冶炼装置及冶炼方法,所述冶炼装置包括窑炉、若干燃烧器及冶炼控制系统、分别连接至燃烧器的氧气管路及燃气管路;其中:所述氧气管路包括一氧气主路及若干氧气支路,所述氧气主路上依次设置过滤器、减压阀、压力变送器、安全切断阀、温度变送器;所述氧气支路上依次设置流量计、流量调节阀;所述燃气管路包括一燃气主路及若干燃气支路,所述燃气主路上依次设置过滤器、减压阀、压力变送器、安全切断阀、温度变送器;所述燃气支路上依次设置流量计、流量调节阀;每一燃烧器连接一氧气支路和一燃气支路。本发明解决了现有冰铜吹炼粗铜转炉

一种铅冰铜冶炼方法.pdf

本发明公开了一种铅冰铜冶炼方法,本发明制备铅冰铜的过程中通过加入石英砂、生石灰、硫精粉、铁屑、烟煤、碳酸钠、辅助剂,使得铜浮渣中93%以上的铜脱除,制备的铅冰铜中铜的含量为35%,铅含量25%,锡含量为0.1%,锑含量为1%,砷含量0.3%,硫含量12%,并通过将预处理膨润土与聚丙烯醇进行酯化反应,制得复合料,再将复合料、白云石、氧化镁、氧化铝、水混合压制成型,制得辅助剂,该辅助剂与石英砂、生石灰、硫精粉、铁屑、烟煤、碳酸钠复配,能够提高铜浮渣回收熔炼速率,延长反射炉使用寿命,降低再生铅综合回收成本,提高

一种再生铝冶炼全氧燃烧装置.pdf

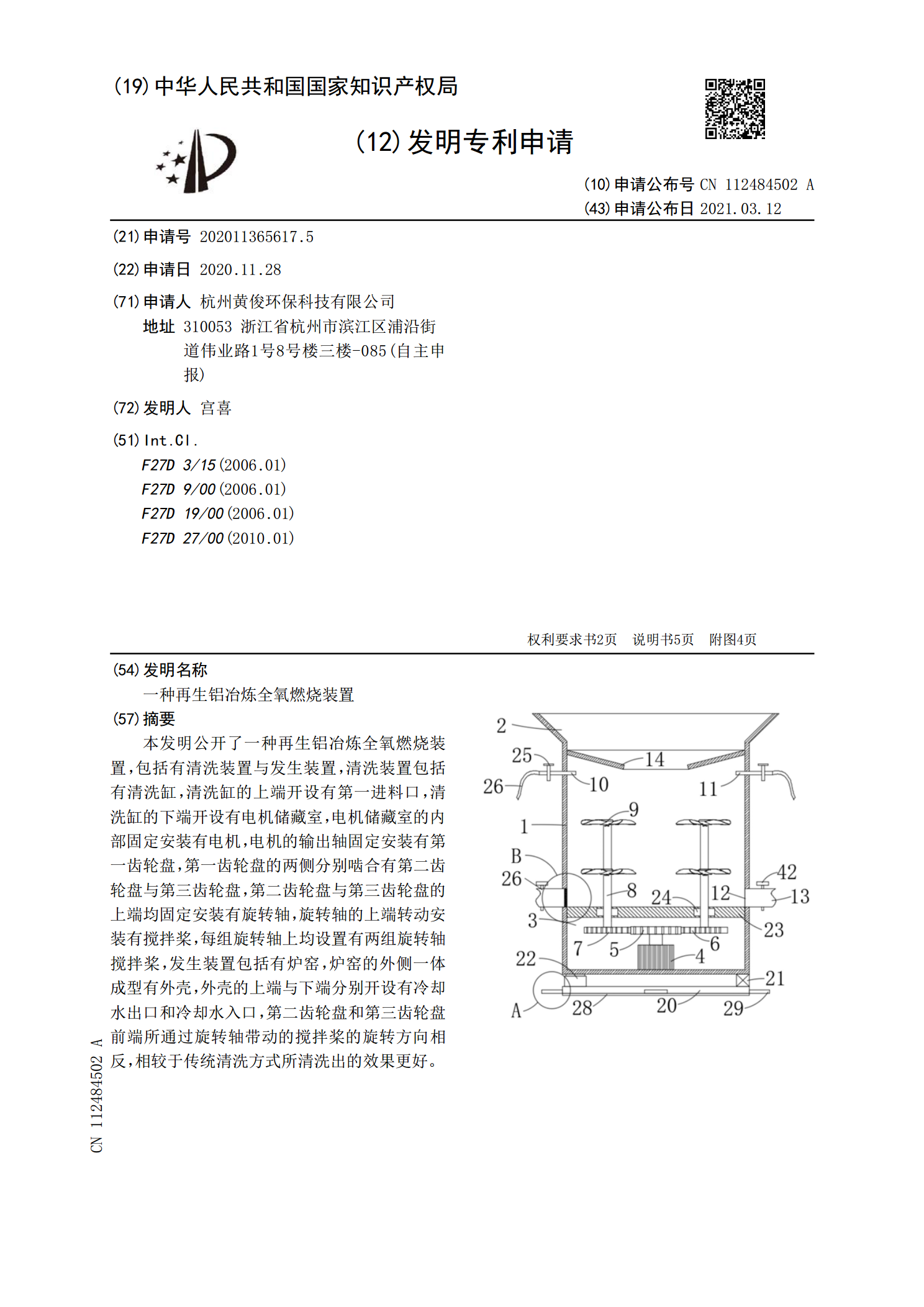

本发明公开了一种再生铝冶炼全氧燃烧装置,包括有清洗装置与发生装置,清洗装置包括有清洗缸,清洗缸的上端开设有第一进料口,清洗缸的下端开设有电机储藏室,电机储藏室的内部固定安装有电机,电机的输出轴固定安装有第一齿轮盘,第一齿轮盘的两侧分别啮合有第二齿轮盘与第三齿轮盘,第二齿轮盘与第三齿轮盘的上端均固定安装有旋转轴,旋转轴的上端转动安装有搅拌桨,每组旋转轴上均设置有两组旋转轴搅拌桨,发生装置包括有炉窑,炉窑的外侧一体成型有外壳,外壳的上端与下端分别开设有冷却水出口和冷却水入口,第二齿轮盘和第三齿轮盘前端所通过旋

一种矿石冶炼装置及其冶炼方法.pdf

本发明提供了一种矿石冶炼装置及其冶炼方法,矿石、还原剂、熔剂混合物料在还原装置内还原矿石中有价金属,还原装置出料的DRI球团通过热送装置进入熔炼造气炉,通过喷吹口向熔炼造气炉内喷入煤粉及富氧空气并发生反应,反应产生的高温辐射融化DRI球团实现渣铁分离,熔炼造气炉产生高热值煤气经煤气处理系统处理后供还原装置使用。本发明通过控制配碳量、还原温度和还原时间,在还原装置内还原矿石,还原装置出料DRI进入熔炼造气炉直接熔炼,熔炼造气炉内不存在料柱结构,不需要使用焦炭,同时熔炼造气熔能够产生高热值煤气供还原装置使用,

一种冶炼窑炉上的粉煤全氧燃烧装置.pdf

本发明公开了一种冶炼窑炉上的粉煤全氧燃烧装置,包括燃烧器,燃烧器安装在窑炉上,且燃烧器一侧固定在燃烧器固定板上,燃烧器外部设有燃烧器保护砖,燃烧器内设有煤粉通道和氧气通道,煤粉通道内安装有煤粉喷嘴头,氧气通道内安装有氧气喷嘴头,本发明结构原理简单,自动化程度高,提供一种煤粉全氧燃烧技术,在提高煤粉燃烧效率、降低燃烧污染物排放的同时,燃烧火焰稳定且均匀弥散,窑炉内无高温热点产生,温度分布均匀。