一种金属陶瓷耐磨部件及其制备方法.pdf

一只****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属陶瓷耐磨部件及其制备方法.pdf

一种金属陶瓷耐磨部件的制备方法,其特征在于,包括:将表面粗化后的陶瓷颗粒与粘接剂混合得到膏体,所述膏体通过模具成型并烘干固化得到多孔陶瓷坯体,将有机乳液与金属合金粉混合得到悬浊液,将所述陶瓷坯体浸润在所述悬浊液中,所述悬浊液渗透至所述陶瓷坯体中得到多孔金属陶瓷素坯,将所述金属陶瓷素坯置于烧结炉中烧结得到多孔金属陶瓷预制体,将金属熔液以负压形式铸渗进入多孔陶瓷预制体复合制备金属陶瓷耐磨部件,本发明采用中温烧结的方式制备金属陶瓷耐磨部件,节省了能源,降低了加工难度,同时所述金属陶瓷耐磨部件具有较强的耐磨性和韧

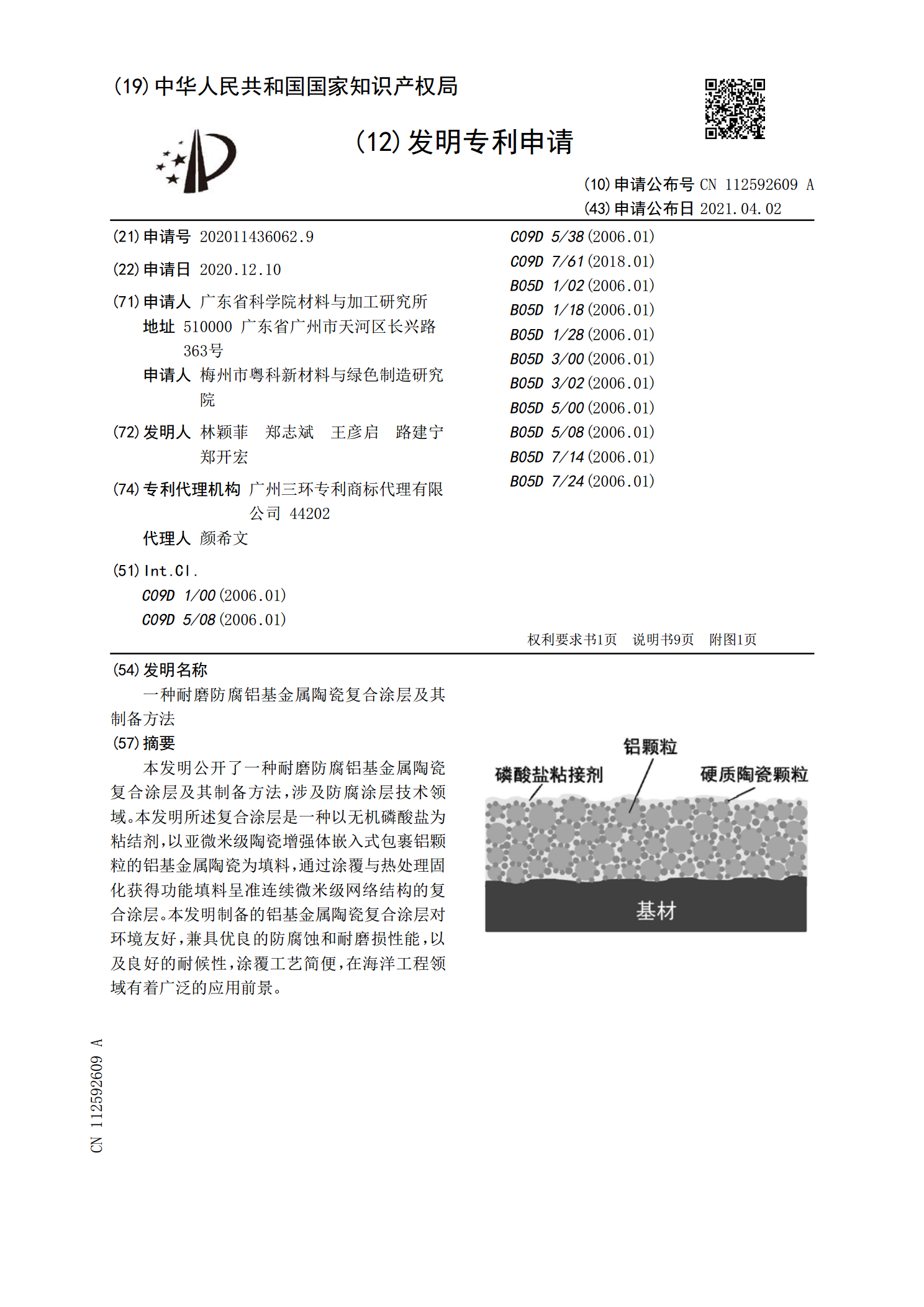

一种耐磨防腐铝基金属陶瓷复合涂层及其制备方法.pdf

本发明公开了一种耐磨防腐铝基金属陶瓷复合涂层及其制备方法,涉及防腐涂层技术领域。本发明所述复合涂层是一种以无机磷酸盐为粘结剂,以亚微米级陶瓷增强体嵌入式包裹铝颗粒的铝基金属陶瓷为填料,通过涂覆与热处理固化获得功能填料呈准连续微米级网络结构的复合涂层。本发明制备的铝基金属陶瓷复合涂层对环境友好,兼具优良的防腐蚀和耐磨损性能,以及良好的耐候性,涂覆工艺简便,在海洋工程领域有着广泛的应用前景。

一种耐高温耐磨金属陶瓷材料及其制备方法.pdf

本发明属于金属陶瓷领域,本发明公开了一种耐高温的金属陶瓷材料及其制备方法,所述的耐高温的金属陶瓷材料包括下述材料:三氧化二镍为11-22份、氧化镁为5-11份、二硼化锆为7-11份、二氧化钍为2-4份、氧化铋为4-7份、锌为5-9份、铜为7-13份、锗为2-4份、铁为12-17份。制备方法步骤如下:(1)将各金属和陶瓷材料用高速混合进行快速混合;(2)将混合均一的材料用球磨机进行球磨;(3)球磨后将把金属陶瓷材料在热压炉中进行高温压合,将炉内温度升高为720-780℃,保温,继续升高热压炉内温度为1520

一种金属陶瓷复合耐磨材料的制备方法.pdf

一种金属陶瓷复合耐磨材料的制备方法,在炼铜尾矿渣中加入:氧化钙、颗粒度0.7-3mm的还原剂焦粉、氟化镁、氟化钾、氟化钙;还原温度1100度,还原时间为2小时,烘炉转速每分钟20一80转,还原出金属铁粉;金属铁粉放入中频炉中,温度设定为1580度,待金属铁粉变为溶液后放入碳化硅、碳化硼、硼砂、棕刚玉粉、石墨,搅拌5分钟最后加入纳米二氧化硅、二氧化钛、氟化铵、稀土镁、铌,搅拌十分钟;再进行900-1100度水淬,200度回火处理,铸造出金属陶瓷复合耐磨材料。本发明具有耐磨、耐腐蚀的优势,同时提炼铁粉过程中所

一种耐磨橡胶及其制备方法.pdf

本发明公开了一种耐磨橡胶,包括以下组分:5~20质量份的炭黑,0.5~2质量份的硅烷偶联剂,1~2质量份的活性剂,2~5质量份的硫化剂,0.8~2质量份的硬脂酸,2~10质量份的石蜡、2~3.8质量份的氧化锌,80~120质量份的橡胶基材以及不可避免的杂质。本发明还提供一种上述耐磨橡胶的制备方法,包括以下步骤:(1)熔炼以获得母胶体;(2)熔炼以获得橡胶基体;(3)表面处理,干燥后获得耐磨橡胶。本发明提供一种耐磨橡胶,该橡胶耐磨性好,能够长久使用而磨损量少,具有很长的使用寿命,适用于轮胎制备用。本发明提供