一种齿轮渗碳淬火工艺.pdf

康佳****文库

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

齿轮渗碳淬火工艺.pdf

本发明公开了一种齿轮渗碳淬火工艺,包括如下步骤:1)渗碳,渗碳温度为830-840℃;2)预冷,将齿轮预冷至730-740℃,保温2-3小时;3)一次淬火,将齿轮浸入淬火油中,温度保持在110-120℃,并搅拌淬火油;4)清洗,用汽油对齿轮进行清洗;5)高温回火,将齿轮加热到720-730℃,并保温2-3小时,高温回火在一次淬火之后1小时之内进行;6)预热,将齿轮预热至730-740℃,保温2-3小时;7)二次淬火,将齿轮浸入淬火油中,温度保持在125-130℃,并搅拌淬火油;8)清洗,用汽油对齿轮进行清

一种齿轮渗碳淬火工艺.pdf

本发明涉及一种齿轮渗碳淬火工艺,包括渗碳,三次渗碳和三次扩散;预冷;一次淬火;清洗;高温回火;预热;二次淬火;清洗;低温回火。通过提供一种齿轮渗碳淬火工艺,使齿轮表面残余奥氏体含量和非马氏体层厚度降低;采用高温变碳势法提高生产效率;传统清洗方式结合现代的先进清洗方式,清洗更加干净彻底,延长齿轮的使用寿命。

一种齿轮渗碳淬火工艺.pdf

本发明涉及金属热处理技术领域,具体涉及一种齿轮渗碳淬火工艺,包括以下步骤:步骤一:渗碳,渗碳温度为900℃;步骤二:油冷,冷却时间为10小时;步骤三:回火,回火温度650℃,时间3小时;步骤四:淬火,温度800℃,7小时;步骤五:回火:180℃,3小时。本发明所公开的一种齿轮渗碳淬火工艺,工艺路线设计合理,能够保证加工齿轮的硬度要求,生产周期短,耗电量少,成本低。

一种齿轮渗碳淬火工艺.pdf

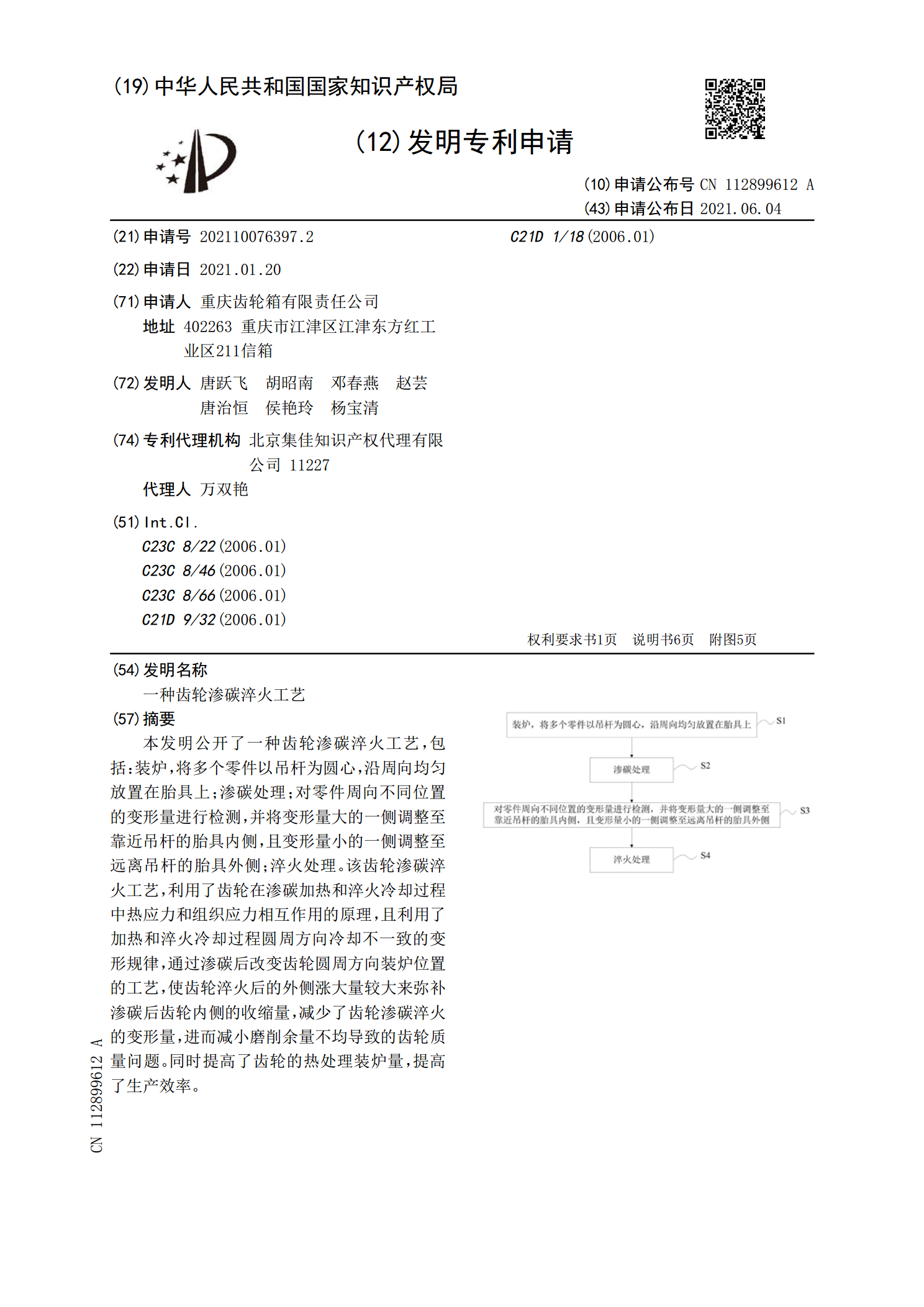

本发明公开了一种齿轮渗碳淬火工艺,包括:装炉,将多个零件以吊杆为圆心,沿周向均匀放置在胎具上;渗碳处理;对零件周向不同位置的变形量进行检测,并将变形量大的一侧调整至靠近吊杆的胎具内侧,且变形量小的一侧调整至远离吊杆的胎具外侧;淬火处理。该齿轮渗碳淬火工艺,利用了齿轮在渗碳加热和淬火冷却过程中热应力和组织应力相互作用的原理,且利用了加热和淬火冷却过程圆周方向冷却不一致的变形规律,通过渗碳后改变齿轮圆周方向装炉位置的工艺,使齿轮淬火后的外侧涨大量较大来弥补渗碳后齿轮内侧的收缩量,减少了齿轮渗碳淬火的变形量,进

一种齿轮渗碳淬火工艺.pdf

本发明公开了一种齿轮渗碳淬火工艺,包括将机械加工完成后的齿轮装入热处理炉进行升温,当升温至920±5℃,碳势为0.85%,并保温20分钟;将热处理炉内的碳势上升为1.10%,保持热处理炉内的温度维持在920±5℃不变,并保持130分钟;将热处理炉中的碳势降为0.75%,保持热处理炉内的温度维持在920±5℃不变,并保持100分钟;将热处理炉进行降温处理,将温度降至845±5℃;对热处理炉进行保温处理,将热处理炉中的碳势降为0.70%,并保温30分钟;对齿轮进行淬火冷却。本发明通过渗碳和淬火连续进行,从而缩