一种赤泥高效利用的方法.pdf

努力****星驰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种赤泥高效利用的方法.pdf

本发明公开一种赤泥高效利用的方法,该方法为:赤泥经堆存使赤泥中的水份自然蒸发后,使用破碎机将赤泥进行破碎,将赤泥颗粒与生石灰粉进行混合;赤泥颗粒及生石灰粉经动态自动配料机控制配比混合后进入料仓自然蒸发堆存8~24小时,使混合物中的水份在料仓自然蒸发,将混合物中的水份降至8%以下,得到脱水混合物;将得到的脱水混合物放入高压成球机压制成助熔剂;在转炉炼钢开吹时加入得到的助熔剂。该发明可实现赤泥基料低能耗生产炼钢用助熔剂,不产生“水、气、渣”三废污染,产品能耗≤1.84kg标煤/吨,这有利于减少赤泥堆存,保护环

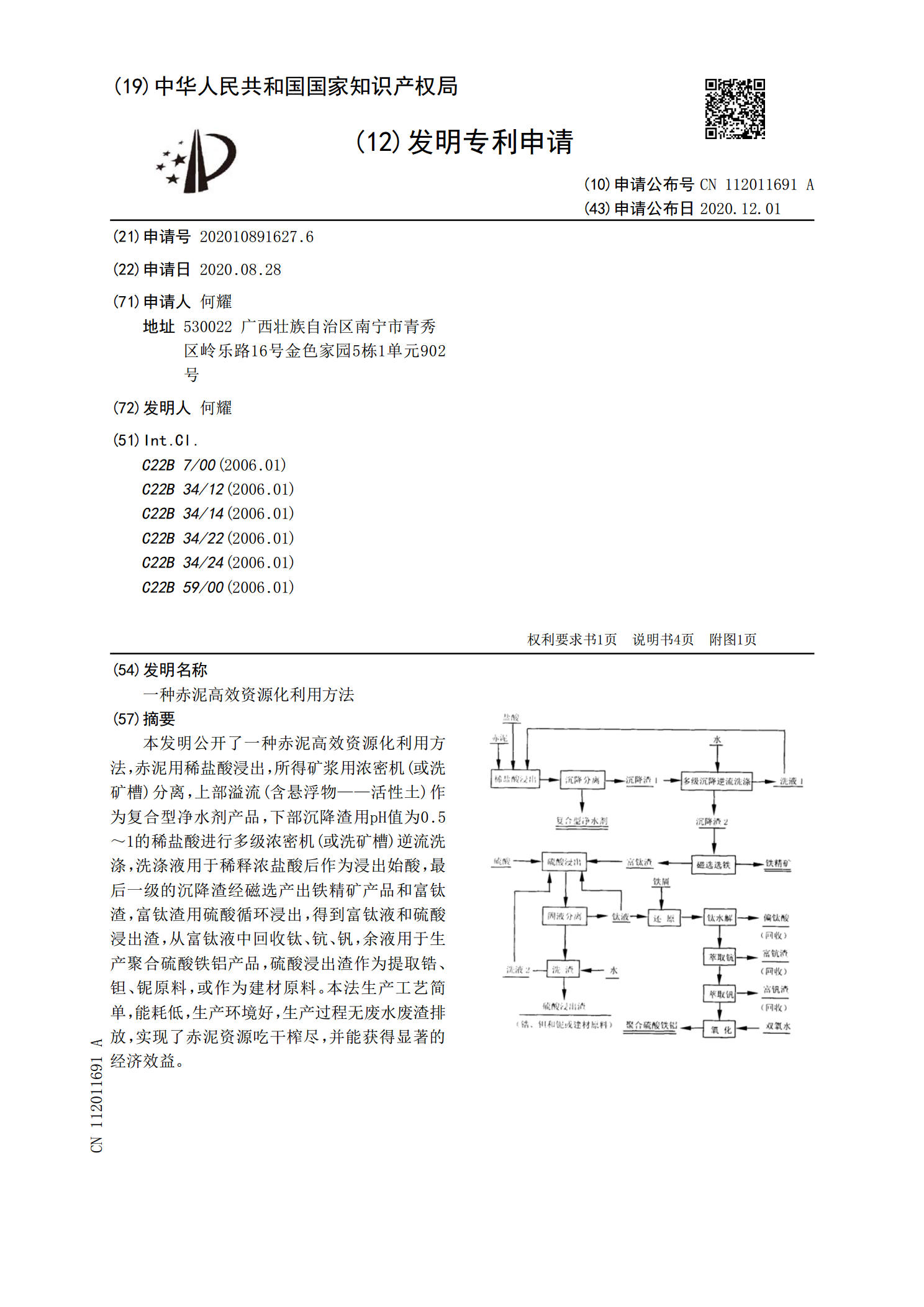

一种赤泥高效资源化利用方法.pdf

本发明公开了一种赤泥高效资源化利用方法,赤泥用稀盐酸浸出,所得矿浆用浓密机(或洗矿槽)分离,上部溢流(含悬浮物——活性土)作为复合型净水剂产品,下部沉降渣用pH值为0.5~1的稀盐酸进行多级浓密机(或洗矿槽)逆流洗涤,洗涤液用于稀释浓盐酸后作为浸出始酸,最后一级的沉降渣经磁选产出铁精矿产品和富钛渣,富钛渣用硫酸循环浸出,得到富钛液和硫酸浸出渣,从富钛液中回收钛、钪、钒,余液用于生产聚合硫酸铁铝产品,硫酸浸出渣作为提取锆、钽、铌原料,或作为建材原料。本法生产工艺简单,能耗低,生产环境好,生产过程无废水废渣排

一种高效低耗赤泥综合利用方法.pdf

本发明公开一种高效低耗赤泥综合利用方法。该方法是将赤泥与水搅拌调浆后压滤,得到预除碱赤泥;将预除碱赤泥与还原剂及含钙添加剂混合压制球团,球团料经过预热及高温熔融,熔融产物经过破碎、磁选分离,得到还原铁和可作为复合肥原料的炉渣。该方法可以实现赤泥的综合利用获得附加值较高的还原铁和复合肥原料,且赤泥处理工艺简单,原料易得,可操作性强,能源利用率高,成本低廉,可以产生较好的经济效益和社会效益。

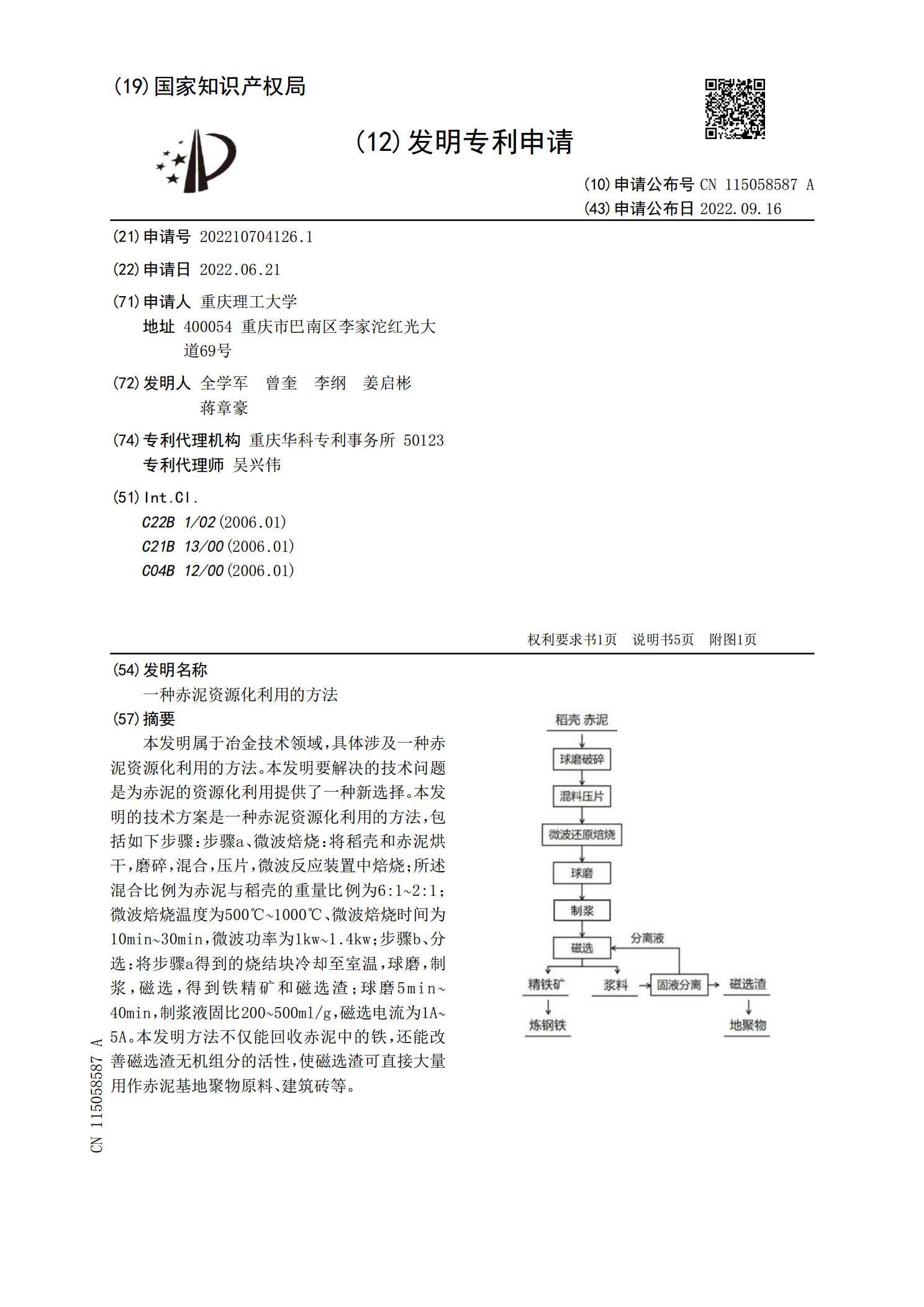

一种赤泥资源化利用的方法.pdf

本发明属于冶金技术领域,具体涉及一种赤泥资源化利用的方法。本发明要解决的技术问题是为赤泥的资源化利用提供了一种新选择。本发明的技术方案是一种赤泥资源化利用的方法,包括如下步骤:步骤a、微波焙烧:将稻壳和赤泥烘干,磨碎,混合,压片,微波反应装置中焙烧;所述混合比例为赤泥与稻壳的重量比例为6:1~2:1;微波焙烧温度为500℃~1000℃、微波焙烧时间为10min~30min,微波功率为1kw~1.4kw;步骤b、分选:将步骤a得到的烧结块冷却至室温,球磨,制浆,磁选,得到铁精矿和磁选渣;球磨5min~40m

一种赤泥高效资源化利用系统及工艺.pdf

本发明公开一种赤泥高效资源化利用系统及工艺。该系统按照工序依次设置为:水洗池、第一压滤机、烘干机、第一破碎机、筛选机、搅拌机、成型机、感应电炉、第二破碎机、磁选机、反应釜、第二压滤机、沉淀池和焙烧炉;该系统可将赤泥、煤粉和废铝屑等原料通过转变为还原铁、水泥原料和氧化铝等可售产品,实现赤泥高效处理,最大程度上将赤泥“吃干榨尽”,具有较好的经济和社会效益。