一种利用高铁赤泥生产微晶石的方法及制备装置.pdf

猫巷****奕声

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用高铁赤泥生产微晶石的方法及制备装置.pdf

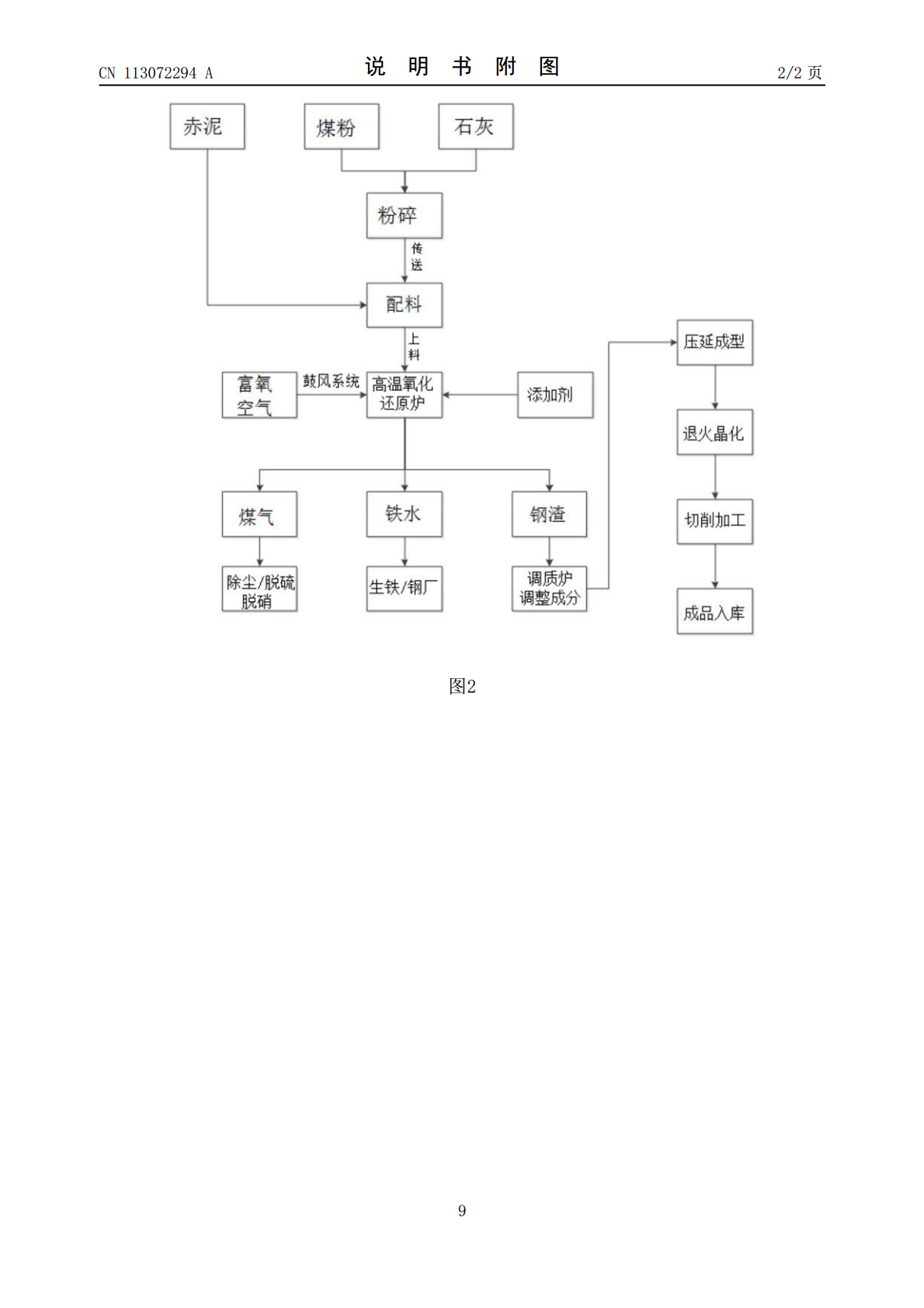

本发明公开了一种利用高铁赤泥生产微晶石的方法及制备装置,具体包括以下步骤:将煤块通过粉碎机粉碎;进行配料过程,将高铁赤泥、煤粉、石灰以及萤石粉按照比例准备;将高铁赤泥放置在氧化还原炉中除铁,碱性物质挥发并随着煤气排出,达到除碱效果;排出铁水和炉渣;炉渣在调制炉内,调整成分,通过压延成型、退火晶化,最终切割加工成微晶石成品。本发明提供的利用高铁赤泥生产微晶石的方法及制备装置,能够利用氧化还原炉处理高铁赤泥,将高铁赤泥中的氧化铁还原成单质铁,达到除铁的目的;同时将氧化还原炉中的炉渣转移至调制炉中,通过调整添加

一种赤泥利用制备铁精工艺.pdf

本发明涉及矿物资源利用技术领域,尤其是涉及一种赤泥利用制备铁精工艺。其配合使用了一种赤泥混合高硫煤粉制备铁精设备,该一种赤泥混合高硫煤粉制备铁精设备包括对称安装在地面上环形支撑架和第一支撑柱,所述环形支撑架上方同心内环为可以除去赤泥中石块和泥土的赤泥除杂装置,所述环形支撑架上方同心外环为可以将赤泥与高硫煤粉混合均匀并避免堆积的赤泥高硫煤粉混匀预热装置,所述第一支撑柱上设有悬浮焙烧装置。本发明具有减少废气中SO

一种高铁低硅赤泥综合利用方法.pdf

一种高铁低硅赤泥综合利用方法,包括以下步骤:(1)将高铁低硅赤泥加入碱水溶液中,超声搅拌老化后,加热搅拌浸出反应,过滤;或将碱加入高铁低硅赤泥中,超声搅拌老化后,加热搅拌浸出反应,加水洗涤,过滤;或将高铁低硅赤泥在惰性或还原气氛下高温烧结后,水淬冷却,再经磨矿后,加入碱水溶液中,再进行加热搅拌浸出反应,过滤,得含铝、硅、钠的碱液和含铁渣;(2)在含铝、硅、钠的碱液中加入氧化钙,进行脱硅反应,过滤,得净碱液和铝/钠/钙硅渣;(3)在含铁渣中加入水,洗涤,过滤,干燥,得精铁渣。本发明方法的铁回收率高、品位高、

一种利用赤泥制备微晶铁铝酸钙的方法.pdf

本发明公开了一种利用赤泥制备微晶铁铝酸钙的方法,过程如下:将钙质原料20‑55重量份、铝质原料3‑15重量份、赤泥100重量份、助熔剂2‑3重量份进行混合后配制成生料,研磨使其平均粒径≤8μm;将研磨后的生料进行干燥处理,以去除生料中的自由水;将生料用铂金坩埚盛放,置于高温炉内加热直至熔融;将熟料取出,并对熟料进行淬火;将淬火后的熟料进行干燥,并粉磨至平均粒径为30‑50μm,即得到微晶铁铝酸钙粉体。本发明结合了高温熔融与淬火工艺,不仅能够大量利用赤泥,解决赤泥堆放所引起的环境污染问题,同时该方法生产周期

高铁废渣中高铁赤泥活化分离利用的方法.pdf

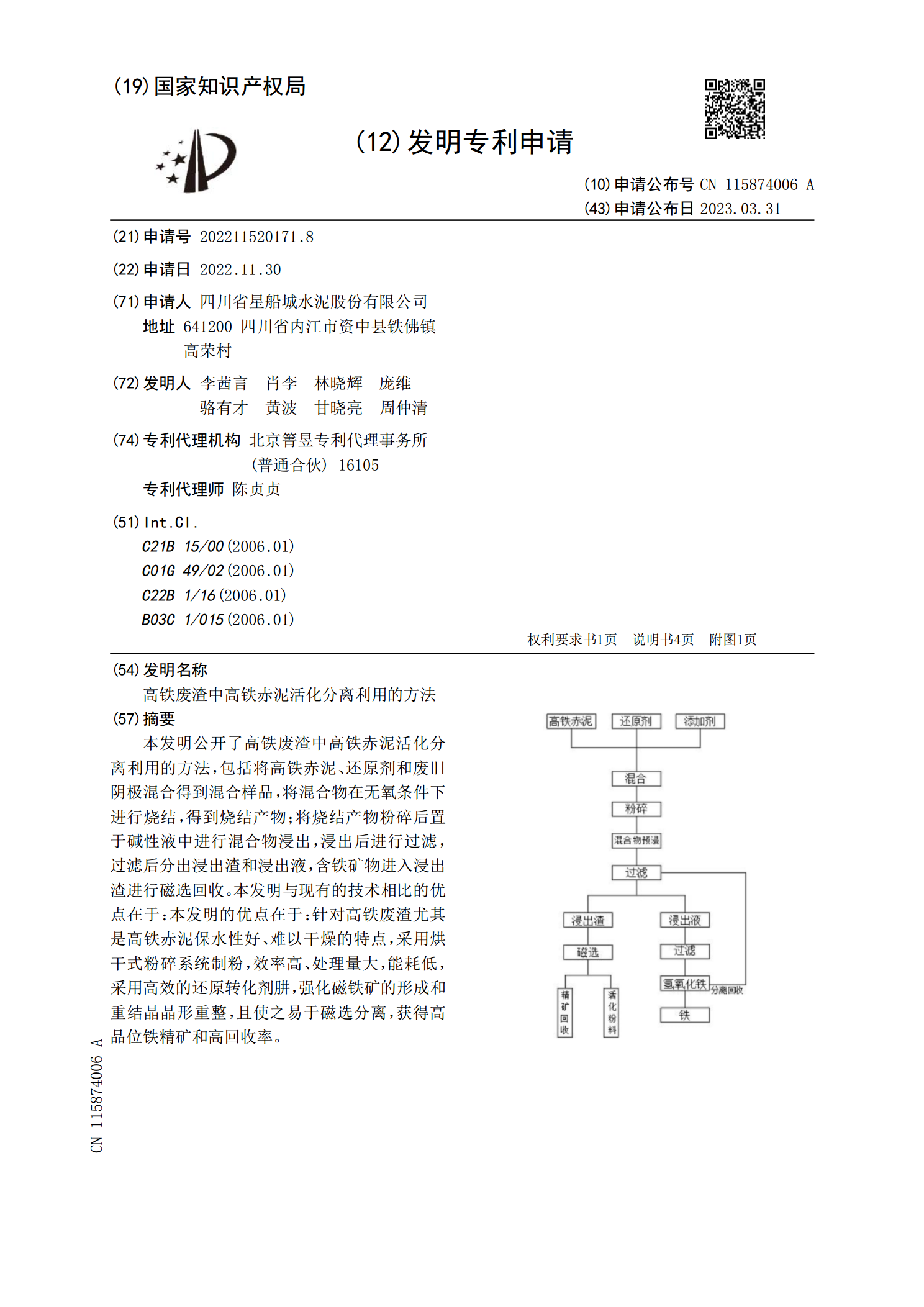

本发明公开了高铁废渣中高铁赤泥活化分离利用的方法,包括将高铁赤泥、还原剂和废旧阴极混合得到混合样品,将混合物在无氧条件下进行烧结,得到烧结产物;将烧结产物粉碎后置于碱性液中进行混合物浸出,浸出后进行过滤,过滤后分出浸出渣和浸出液,含铁矿物进入浸出渣进行磁选回收。本发明与现有的技术相比的优点在于:本发明的优点在于:针对高铁废渣尤其是高铁赤泥保水性好、难以干燥的特点,采用烘干式粉碎系统制粉,效率高、处理量大,能耗低,采用高效的还原转化剂肼,强化磁铁矿的形成和重结晶晶形重整,且使之易于磁选分离,获得高品位铁精矿