一种铝钛硼碳晶粒细化剂的制备工艺及其制备的细化剂.pdf

兴朝****45

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝钛硼碳晶粒细化剂的制备工艺及其制备的细化剂.pdf

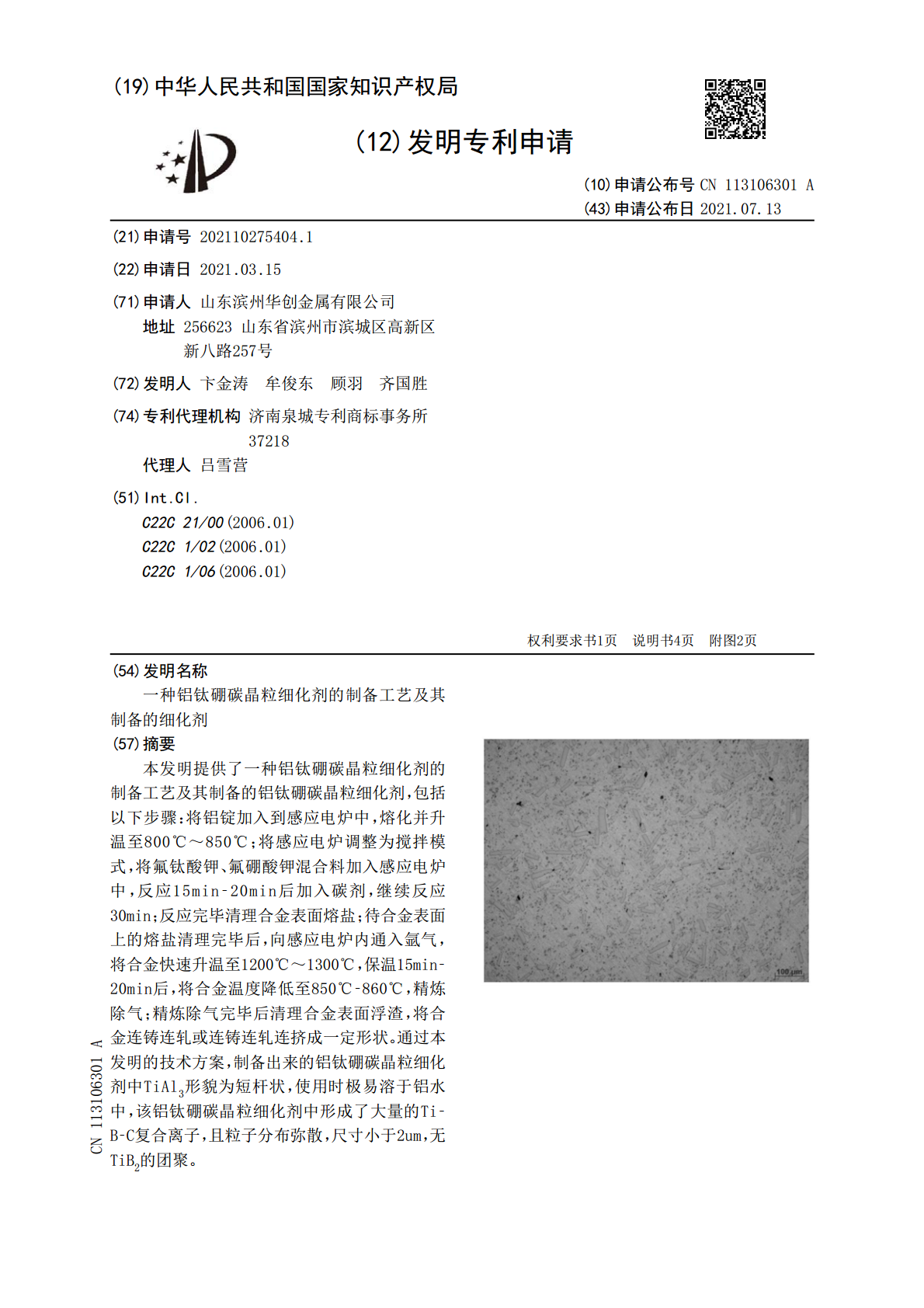

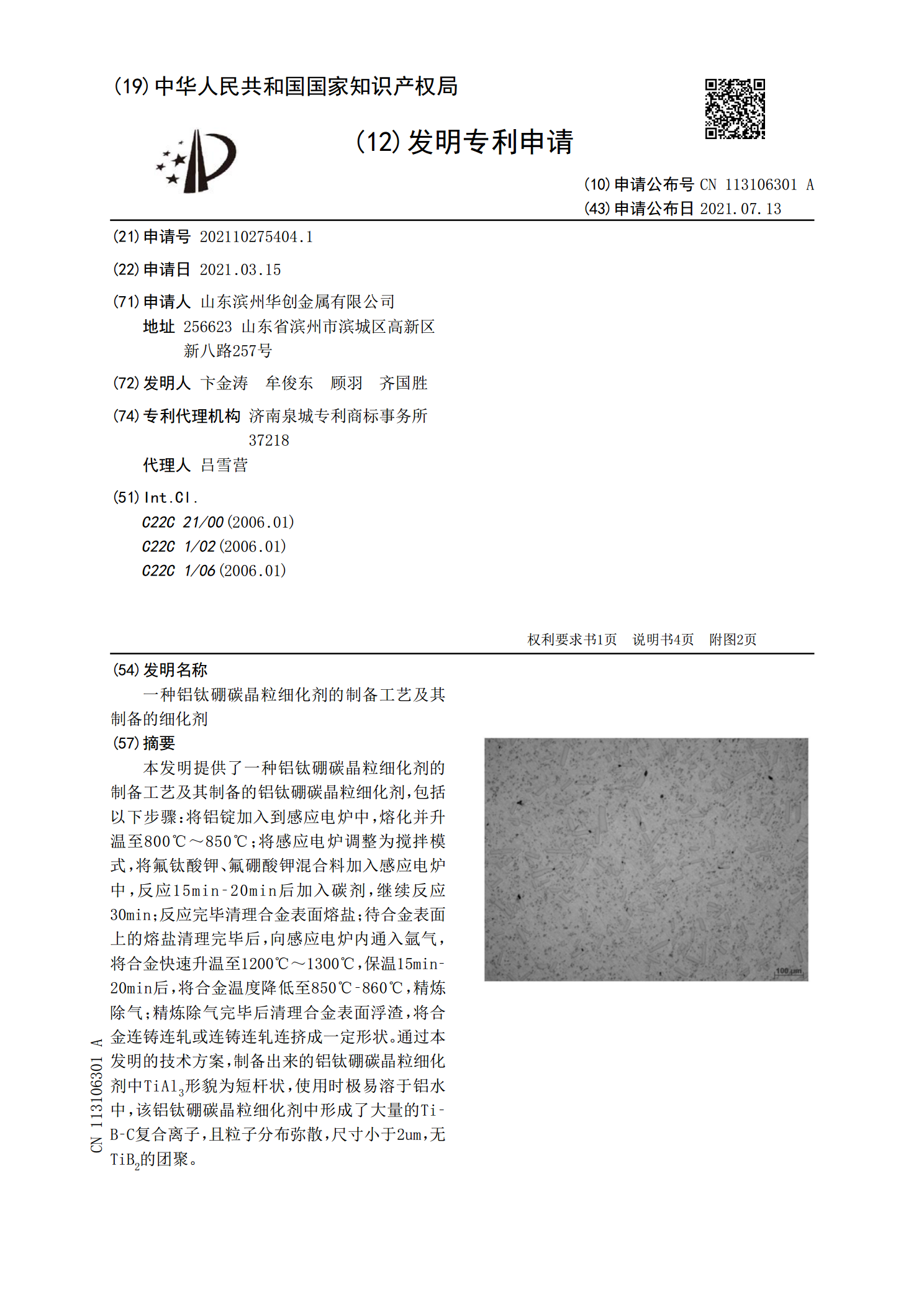

本发明提供了一种铝钛硼碳晶粒细化剂的制备工艺及其制备的铝钛硼碳晶粒细化剂,包括以下步骤:将铝锭加入到感应电炉中,熔化并升温至800℃~850℃;将感应电炉调整为搅拌模式,将氟钛酸钾、氟硼酸钾混合料加入感应电炉中,反应15min‑20min后加入碳剂,继续反应30min;反应完毕清理合金表面熔盐;待合金表面上的熔盐清理完毕后,向感应电炉内通入氩气,将合金快速升温至1200℃~1300℃,保温15min‑20min后,将合金温度降低至850℃‑860℃,精炼除气;精炼除气完毕后清理合金表面浮渣,将合金连铸连轧

铝钛硼碳稀土细化剂及其制备方法.pdf

铝钛硼碳稀土细化剂及其制备方法属于合金技术领域,是涉及一种铝及铝合金的铝钛硼碳稀土细化剂及其制备方法。本发明对B元素的减少和C元素的合理加入量及制备条件的控制,与其他细化剂相比较有效地减少了TiAl3颗粒的柱状体及针状体、TiB2聚集及产生的有害Al4C3相的问题;本发明细化剂细化时间快(30s),细化持续时间长(10h),适用于在线细化及炉内细化等各种细化加入方式。本发明的铝钛硼碳稀土细化剂按重量百分比是由以下组分组成:铝(Al)90~96%、钛(Ti)2.5~8%、硼(B)0.2~0.6%、碳(C)0

一种铝镧硼钛晶粒细化剂的制备方法.pdf

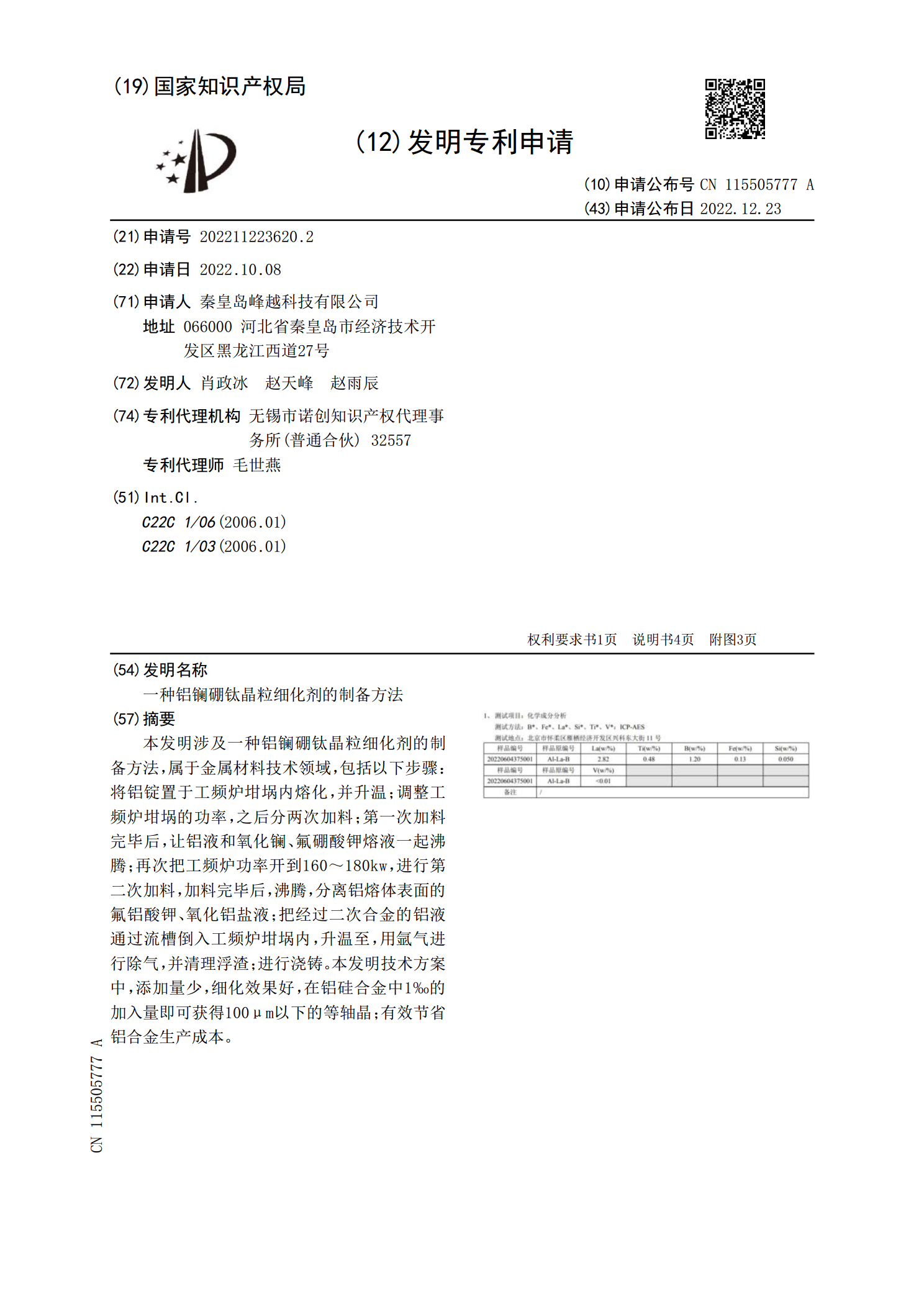

本发明涉及一种铝镧硼钛晶粒细化剂的制备方法,属于金属材料技术领域,包括以下步骤:将铝锭置于工频炉坩埚内熔化,并升温;调整工频炉坩埚的功率,之后分两次加料;第一次加料完毕后,让铝液和氧化镧、氟硼酸钾熔液一起沸腾;再次把工频炉功率开到160~180kw,进行第二次加料,加料完毕后,沸腾,分离铝熔体表面的氟铝酸钾、氧化铝盐液;把经过二次合金的铝液通过流槽倒入工频炉坩埚内,升温至,用氩气进行除气,并清理浮渣;进行浇铸。本发明技术方案中,添加量少,细化效果好,在铝硅合金中1‰的加入量即可获得100μm以下的等轴晶;

一种铝钛硼丝晶粒细化剂的制备方法.pdf

本发明涉及一种铝钛硼丝晶粒细化剂的制备方法,所述铝钛硼丝晶粒细化剂采用熔炼后连续铸轧的方式,具体步骤如下:(1)熔化:将纯铝锭加入坩埚炉内熔化成铝液并加热;(2)合金化:向步骤(1)中铝液加热的过程中向铝液中加入配料,依次为氯化钾、氟钛酸钾和氟钛酸钾,升温搅拌完全反应后得到合金铝液;(3)搅拌脱气除渣:将步骤(2)中制得的合金铝液转入工频无芯电保温炉内搅拌脱气;(4)浇铸连轧:将步骤(3)中除渣后的铝液传输至模具中,依次经过流槽过滤、结晶轮型腔以及连轧机连轧后收线得到铝钛硼丝。发明的优点在于:发明铝钛硼丝

浅析铝钛硼晶粒细化剂市场.docx

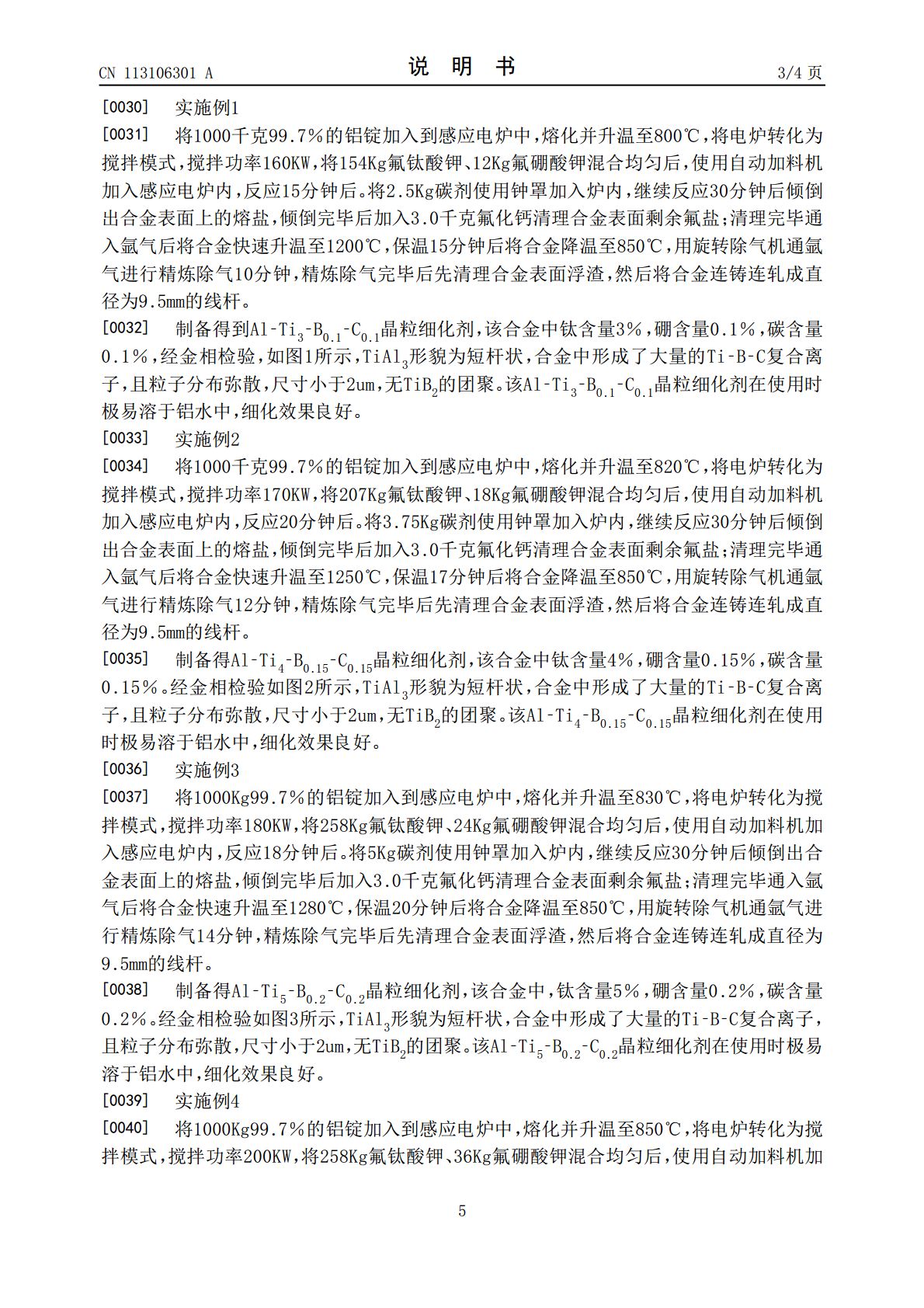

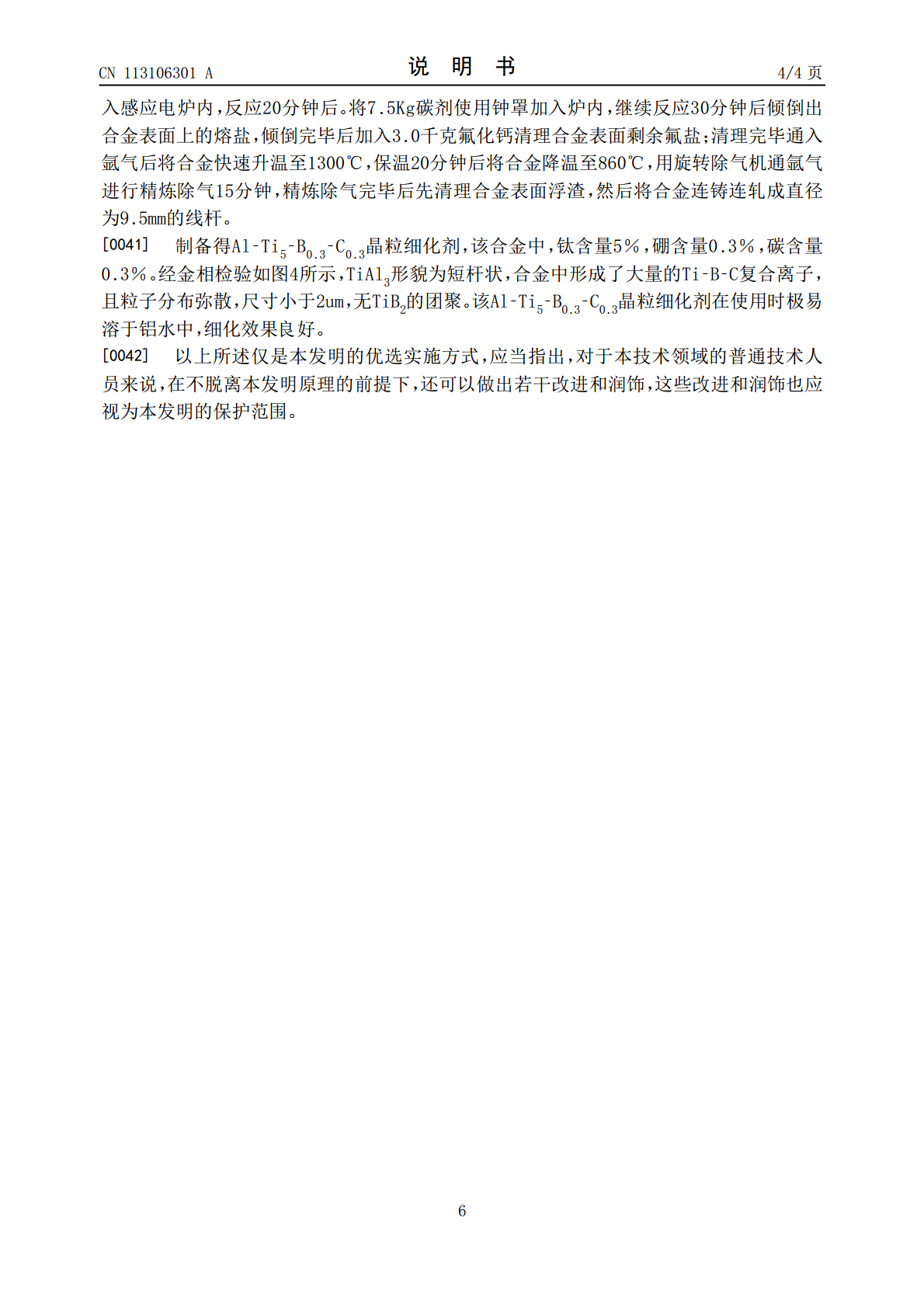

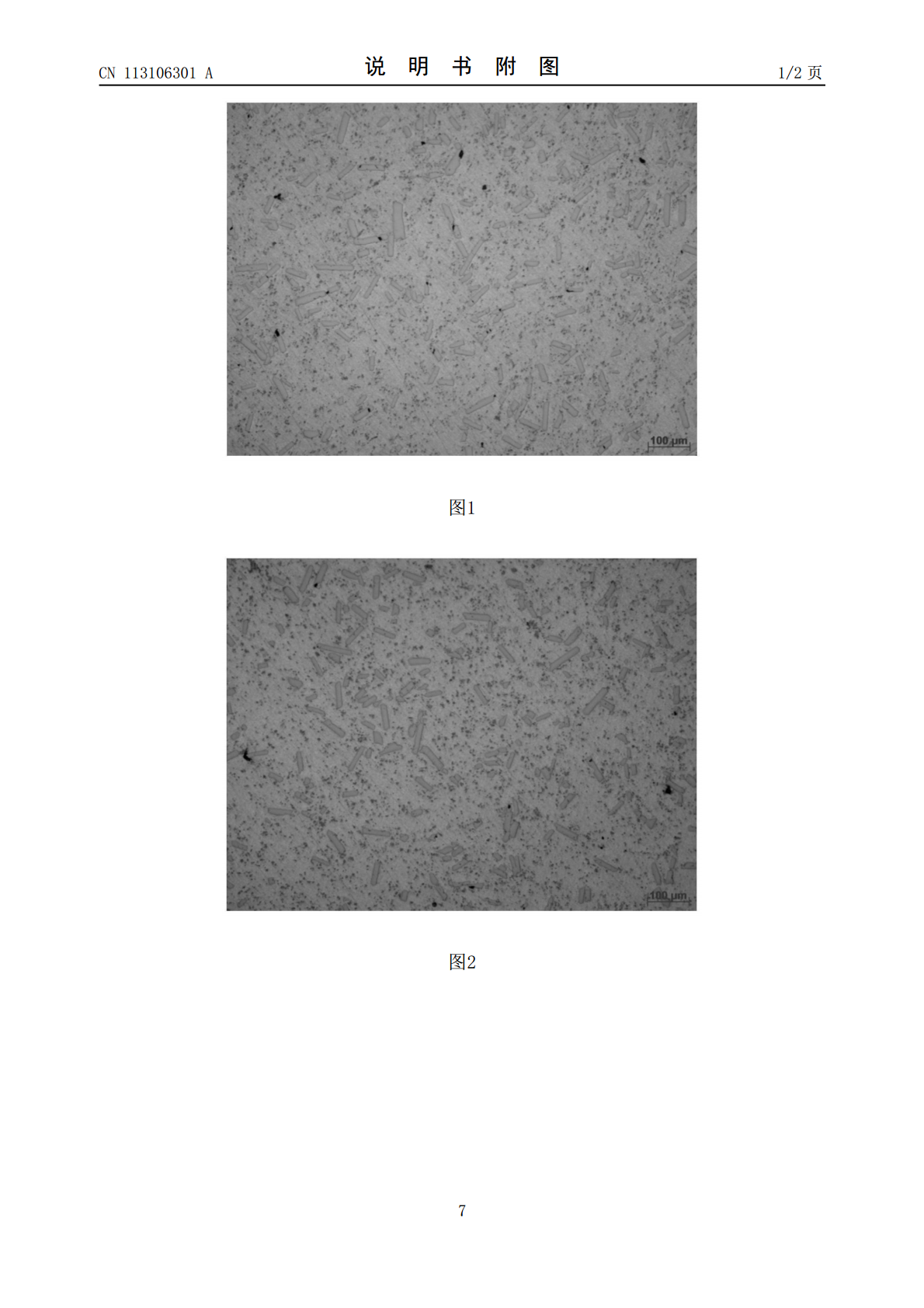

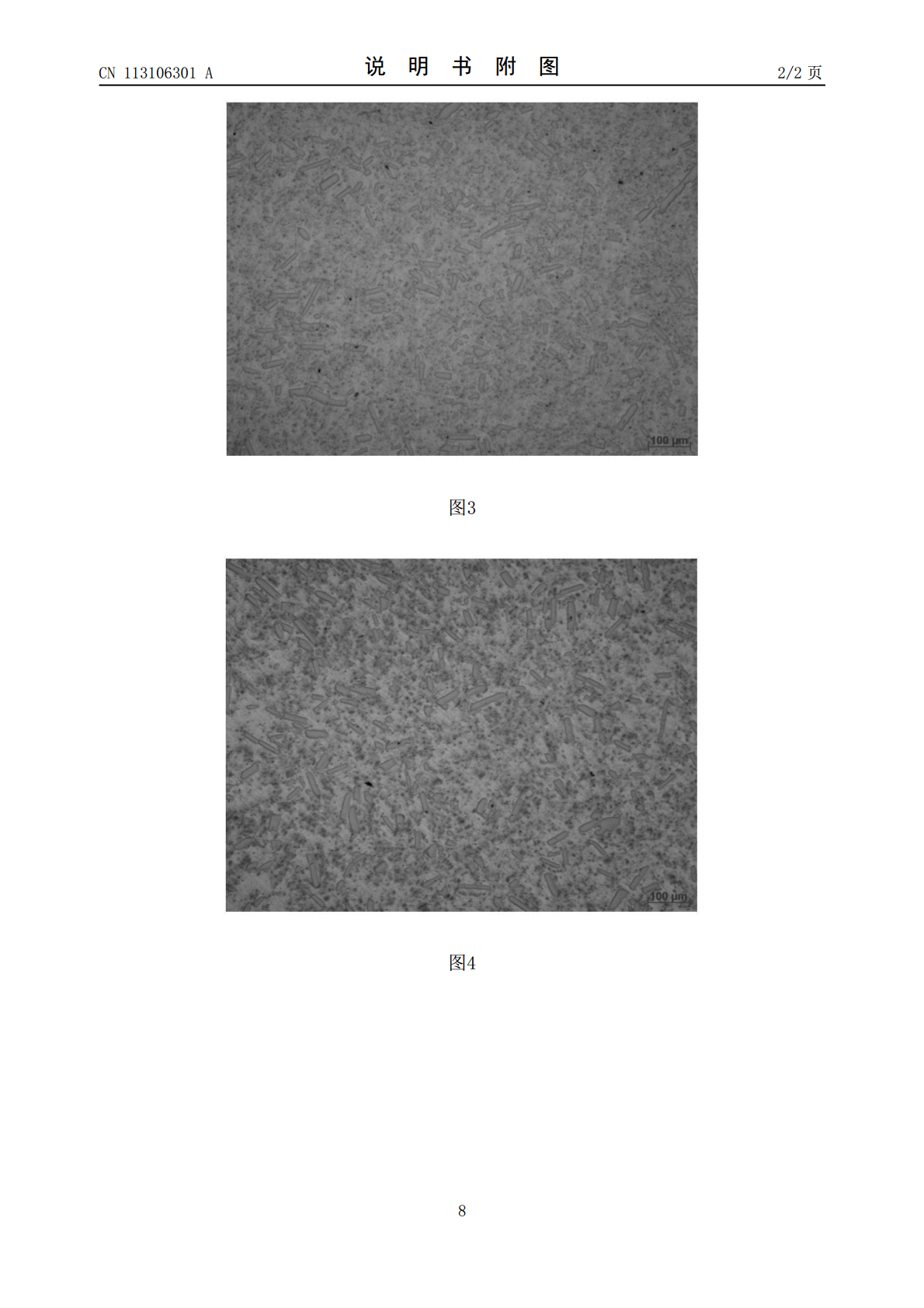

浅析铝钛硼晶粒细化剂市场随着现代工业的快速发展,人们对材料的性能要求越来越高,而晶粒细化技术就是一种重要的提高材料性能的手段。铝钛硼晶粒细化剂是一种新型的晶粒细化剂,对于提高铝基合金的力学性能、耐热性能和电化学性能具有重要的意义。本文将从铝钛硼晶粒细化剂的概念、分类、应用领域和市场前景等四个方面进行分析。一、铝钛硼晶粒细化剂的概念铝钛硼晶粒细化剂(Al-Ti-Bgrainrefiner)是一种用于铝合金生产工艺中晶粒细化的添加剂。它是由铝、钛和硼的合金制成,具有晶粒细化、减少二次晶粒和提高铝合金机械性能等