铜合金玻璃模具及其制造方法.pdf

玉环****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铜合金玻璃模具及其制造方法.pdf

本发明公开了铜合金玻璃模具及其制造方法,该方法包括步骤:(1)依据以下重量百分比组分:Ni6.5~7.5%、Si1.5~2.5%、Cr0.8~1.2%、Fe0.1~0.3%、Co0.2~0.5%,熔化后待升温至1500‑1550℃,停炉并将剩余质量百分比的Cu加入,待熔化后加除渣剂进行覆盖,升温至1250‑1350℃,扒渣;(2)将由步骤(1)得到的玻璃模具熔液浇注到潮模砂,静压造型,浇注完成后得到玻璃模具;(3)将由步骤(2)得到的玻璃模具进行固溶淬火处理,处理温度为800‑850℃,处理时间

高镍铜合金玻璃模具及其制造方法.pdf

本发明公开了一种高镍铜合金玻璃模具及其制造方法,所述高镍铜合金玻璃模具材料包含以下质量比组分:Al:8.5~10.5%、Ni:14.0~16.0%、Zn:7.5~9.5%、Si:0.8~1.2%、Fe:0.8~1.2%、Mn:0.08~0.15%,其余为Cu。所述制造方法为首先制备锌铜质量比为45∶55的锌铜合金,根据所述玻璃模具材料中各组分质量比确定各组分原料、锌铜合金和电解铜用量,将各组分原料与电解铜在中频炉熔炼达到温度为1200~1240℃,加入锌铜合金,加热熔炼温度达到1280~1300℃,然后采

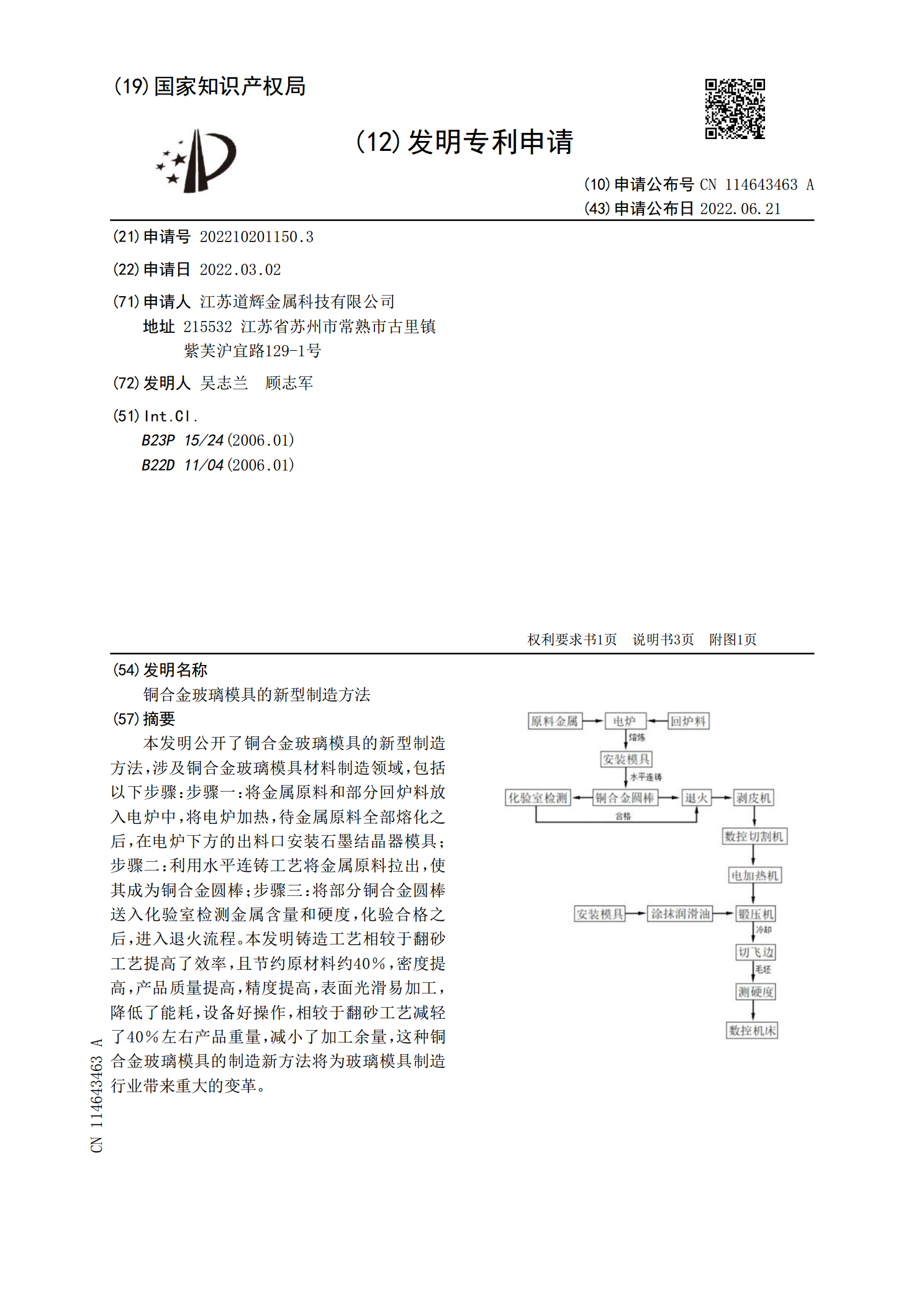

铜合金玻璃模具的新型制造方法.pdf

本发明公开了铜合金玻璃模具的新型制造方法,涉及铜合金玻璃模具材料制造领域,包括以下步骤:步骤一:将金属原料和部分回炉料放入电炉中,将电炉加热,待金属原料全部熔化之后,在电炉下方的出料口安装石墨结晶器模具;步骤二:利用水平连铸工艺将金属原料拉出,使其成为铜合金圆棒;步骤三:将部分铜合金圆棒送入化验室检测金属含量和硬度,化验合格之后,进入退火流程。本发明铸造工艺相较于翻砂工艺提高了效率,且节约原材料约40%,密度提高,产品质量提高,精度提高,表面光滑易加工,降低了能耗,设备好操作,相较于翻砂工艺减轻了40%左

低镍高铁铜合金玻璃模具及其制造方法.pdf

本发明涉及一种低镍高铁铜合金玻璃模具及其制造方法,该模具具有较好的抗氧化性、抗热疲劳、导热性,同时增强韧性,使其具有优良的抗热裂性,且易加工,成本减轻,使用寿命长,其包含以下重量百分比组分:Si0.05~0.2%、Al8.0~10.0%、Ni4.0~6.0%、Zn0.05~0.25%、Fe?4.0~6.0%、Mn?0.8~1.5%,上述组分熔炼后,在1250-1280℃下进行浇注,热处理时的保温时间为6小时,温度控制680℃,随炉温降至150℃升炉至室温取出,获得玻璃模具的拉伸强度为400-450N/mm

稀土铜合金玻璃模具及其制备方法.pdf

一种稀土铜合金玻璃模具及其制备方法,属于玻璃模具材料领域。其化学元素组成及其质量%比为:9‑12%的镍,7‑10%的铝,8‑12%的锌,<0.5%的铁,0.01‑0.5%的稀土,其余为铜。步骤:由锌和电解铜制备的黄铜合金;将称量好的铝、镍、铁和铜投入到熔炉中,加入黄铜合金,静置,使杂质上浮,进行扒渣,加入铜‑稀土中间合金,再次扒渣;将待浇注的稀土铜合金玻璃模具熔液升温,出炉浇注到树脂砂铸型中;将得到的待退火的稀土铜合金玻璃模具去应力退火,保温且冷却至室温,得到成品。提高合金的流动性和韧性;提高合金的强度和