一种高耐磨Ti(C,N)基金属陶瓷刀具材料及其制备方法.pdf

一只****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高耐磨Ti(C,N)基金属陶瓷刀具材料及其制备方法.pdf

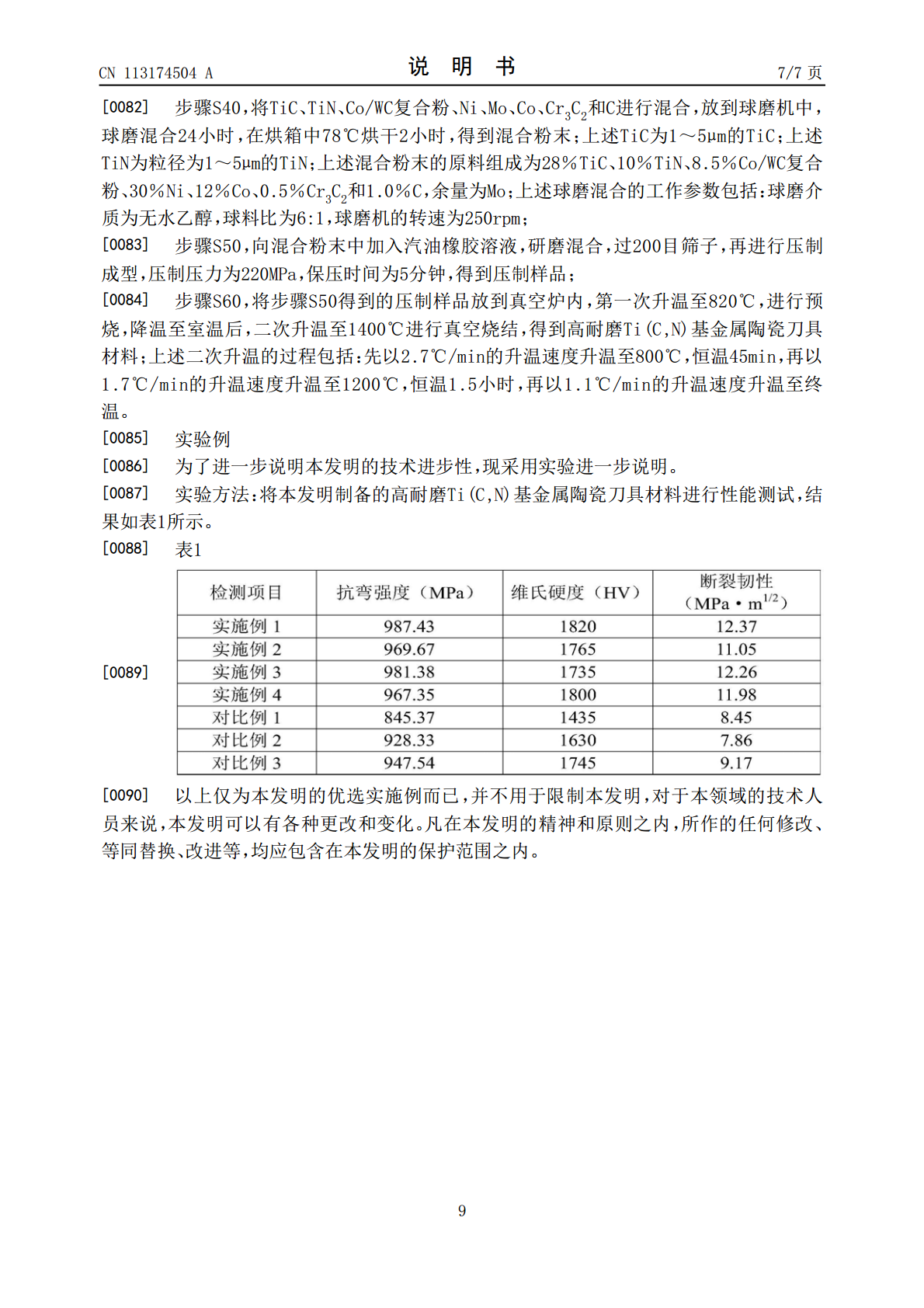

本发明公开了一种高耐磨Ti(C,N)基金属陶瓷刀具材料及其制备方法,制备方法包括:以钴作为阳极,铌板为阴极,进行间歇沉降电沉积,得到Co/WC复合粉;将原料进行球磨混合,烘干,得到混合粉末;向混合粉末中加入汽油橡胶溶液,研磨混合,再进行压制成型;压制样品放到真空炉内,第一次升温至820℃,进行预烧,降温至室温后,二次升温进行真空烧结,得到高耐磨Ti(C,N)基金属陶瓷刀具材料。本发明制备的金属陶瓷刀具材料添加有包裹均匀的钴包碳化钨复合粉体,通过在WC表面均匀地包裹Co,使碳化钨间距有金属和陶瓷的特性,具有

一种Ti(CN)金属陶瓷的木工刀具材料及其制备方法.pdf

一种Ti(CN)金属陶瓷的木工刀具材料及其制备方法,它涉及木工刀具材料技术领域。它的配方组成为:Ti(CN)粉末50-65%、钴粉5-10%、镍粉5-10%、钼粉8-15%、碳化钨粉10-20%、碳化钽粉4-8%、碳化铬和碳化钒粉0-1.0%;它的制备方法为:配料→球磨→喷雾干燥→压制→压力烧结→成品。它与其他刀具材料相比,该刀具的耐用度和使用寿命提高1-10倍,切削速度提高1.5-3倍,切削加工费用下降20%-40%,为金属陶瓷刀具加工木工复合材料提供了广泛的应用前景。

一种Ti(C,N)基金属陶瓷的新型制备方法.pdf

本发明属于金属陶瓷制备领域,涉及一种Ti(C,N)基金属陶瓷的新型制备方法。所述的制备方法包括以下步骤:a、按比例取纳米氧化钛、纳米碳黑、纳米氧化钨和纳米氧化钴,经过均匀混合后,置于微波烧结炉中进行微波原位合成,制得Ti(C

一种高耐磨陶瓷刀具材料及其制备方法.pdf

本发明公开了一种高耐磨陶瓷刀具材料及其制备方法,主要由氧化硅、废旧玻璃碎料、蛇纹石尾矿、高炉矿渣、氧化铜、钢渣微粉、硼化钨、纳米金刚石、氧化铝、氧化钇、钛酸钾镁片晶、甘油、酚醛树脂乳液、聚乙烯醇、藻酸丙二醇酯、二氧化钛、斜锆石、石榴石、铝矾土、硫化铁等原料制成。本发明的陶瓷刀具材料通过对铝矾土、蛇纹石尾矿等原料进行煅烧,充分发挥了其高强度、高硬度以及室温和高温增摩的作用,斜锆石、石榴石、钛酸钾镁片晶等原料相互配合有利于稳定摩察系数,增强材料的耐磨性,降低磨损,二氧化钛则起到增加韧性、增强抗剪切能力的作用,

一种抗高温氧化的晶须改性Ti(C,N)基复合金属陶瓷制备方法.pdf

本发明公开了一种抗高温氧化的晶须改性Ti(C,N)基复合金属陶瓷制备方法,属于高速切削刀具材料领域。本发明的晶须改性Ti(C,N)基复合金属陶瓷制备方法,经过原料组配、球磨混料、烘料、真空热压烧结等步骤。本发明的晶须改性Ti(C,N)基复合金属陶瓷,其组分重量百分比为:Ti(C0.5N0.5):45~60%,Al2O3晶须或ZrO2晶须:10~25%,WC:8~15%,Co:5~10%,Mo2C:5~10%,Ni:5~10%。本发明制备出的Ti(C,N)基复合金属陶瓷,不仅具有良好的致密性,而且还具有高强