一种溅渣护炉方法.pdf

悠柔****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

溅渣护炉的方法.pdf

本申请提供一种溅渣护炉的方法,以适应低铁水单耗条件下的溅渣护炉。溅渣护炉的方法包括以下步骤:获取转炉内熔渣覆盖的钢液的温度;当钢液的温度高于1640℃时,在吹炼终点向转炉内加入石灰1.8~2.3kg/吨钢和生白云石1.8~2.3kg/吨钢,得到第一熔渣;倒出钢液后,使转炉内的第一熔渣的余量为55~72kg/吨钢;向剩余的第一熔渣中加入生白云石0.8~1.2kg/吨钢,得到第二熔渣;将第二熔渣溅射至转炉的炉衬上。本申请通过在熔渣中加入石灰和生白云石,提高了熔渣的碱度和黏度,并降低了熔渣温度,既可以达到稠渣出

一种溅渣护炉方法.pdf

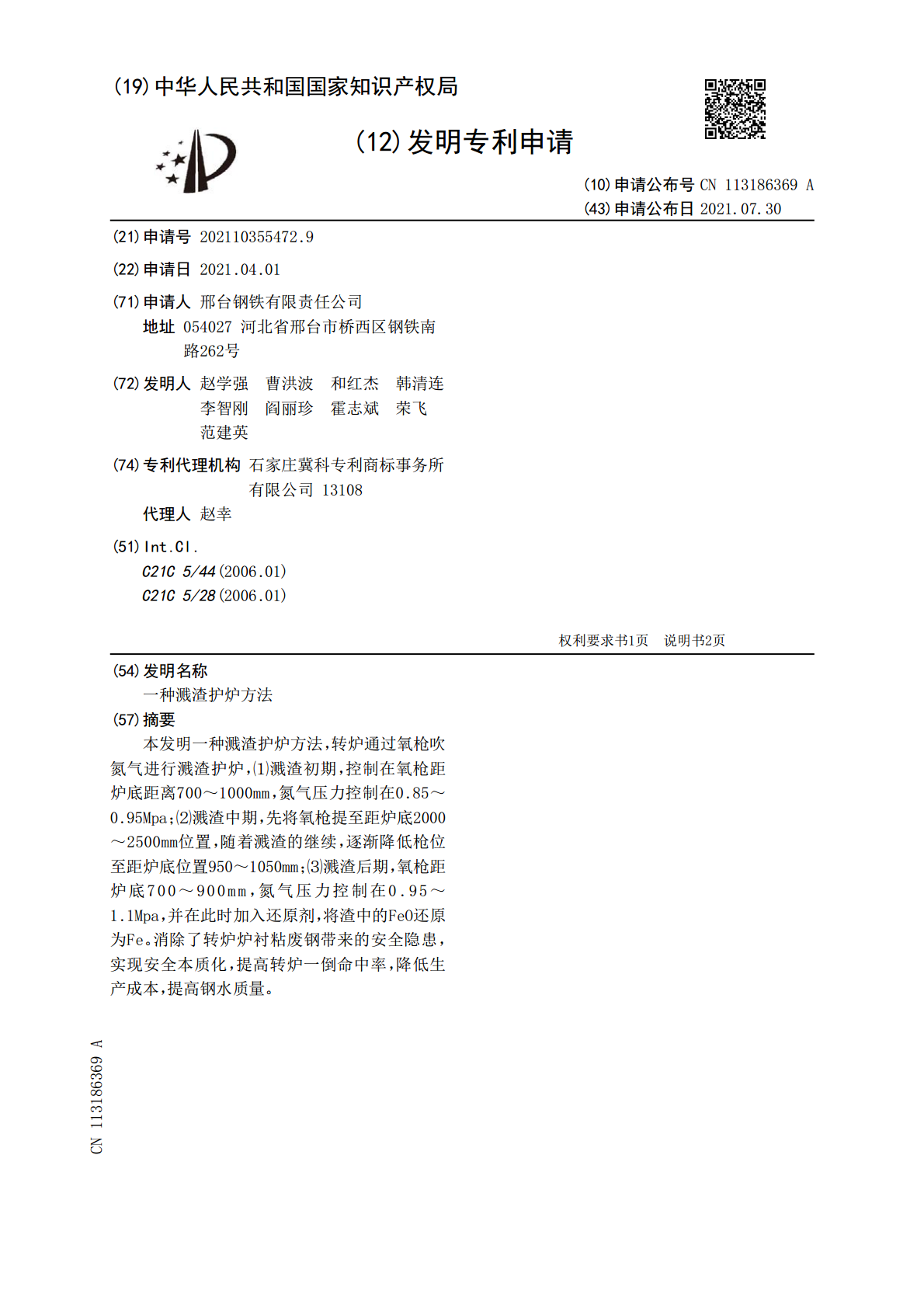

本发明一种溅渣护炉方法,转炉通过氧枪吹氮气进行溅渣护炉,⑴溅渣初期,控制在氧枪距炉底距离700~1000mm,氮气压力控制在0.85~0.95Mpa;⑵溅渣中期,先将氧枪提至距炉底2000~2500mm位置,随着溅渣的继续,逐渐降低枪位至距炉底位置950~1050mm;⑶溅渣后期,氧枪距炉底700~900mm,氮气压力控制在0.95~1.1Mpa,并在此时加入还原剂,将渣中的FeO还原为Fe。消除了转炉炉衬粘废钢带来的安全隐患,实现安全本质化,提高转炉一倒命中率,降低生产成本,提高钢水质量。

一种溅渣护炉方法.pdf

本发明提供一种应用于炼钢技术领域的溅渣护炉方法,所述的溅渣护炉方法包括通过喷枪向渣中吹氮气步骤,调整转炉内的终渣成分步骤,所述的转炉进行溅渣护炉步骤前,在转炉中加入焦粉和生白云石,进行溅渣护炉时,焦粉对炉渣进行脱氧,降低FeO含量,生白云石对炉渣中的CaO含量、MgO含量及炉渣温度进行调整。本发明所述的溅渣护炉方法,能够在炉衬表面上形成一层高熔点的熔渣层,并与炉衬很好地粘结附着,溅渣形成的溅渣层耐蚀性较好,同时可抑制炉衬砖表面的氧化脱碳,又能减轻高温渣对炉衬砖的侵蚀冲刷,从而保护炉衬砖,降低耐火材料损耗速

一种溅渣护炉的方法.pdf

本发明公开了一种溅渣护炉的方法,包括步骤:在出钢前,向转炉内加入生白云石和改质剂;在出钢后、溅渣时,从所述转炉的底部吹入氮气。实际操作时,在出钢前,向转炉内加入生白云石调整炉渣的温度;加入改质剂能够降低炉渣的氧化性;出钢后,在溅渣时、利用氧枪向转炉内底吹氮气的同时调整氮气的流量,以加快炉渣的冷却、缩短溅渣时间,且氮气能够与炉渣反应生成高熔点的氮化物、并附着在转炉的炉壁上起到保护作用,该过程能够缩短溅渣的周期、同时对转炉起到保护作用。因此,本发明提出的溅渣护炉的方法,缩短溅渣的周期,提高溅渣护炉的效果,解决

一种电弧炉溅渣护炉方法.pdf

本发明属于电弧炉领域,具体是一种电弧炉溅渣护炉方法。一种电弧炉溅渣护炉方法,按照如下的步骤进行步骤一,出钢前溅渣,待电弧炉冶炼至废钢完全熔化,熔池形成,熔池表面炉渣熔化良好,从出渣口插入溅渣枪,枪头距炉渣面50~100mm时打开高压氮气阀门,将溅渣枪枪头插入炉渣表面10~30mm,溅渣枪与炉渣面夹角为5~8度,使得不会把钢水溅出,溅渣2~4分钟,溅渣过程中移动溅渣枪,以调整溅渣位置,使得溅渣全面;步骤二,出钢后溅渣,电弧炉出钢结束后,炉渣留在炉内,专用溅渣枪移至枪头距渣表面500~800mm处,打开高压氮