连续炼铜设备和两段连续炼铜工艺.pdf

是丹****ni

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

连续炼铜设备和两段连续炼铜工艺.pdf

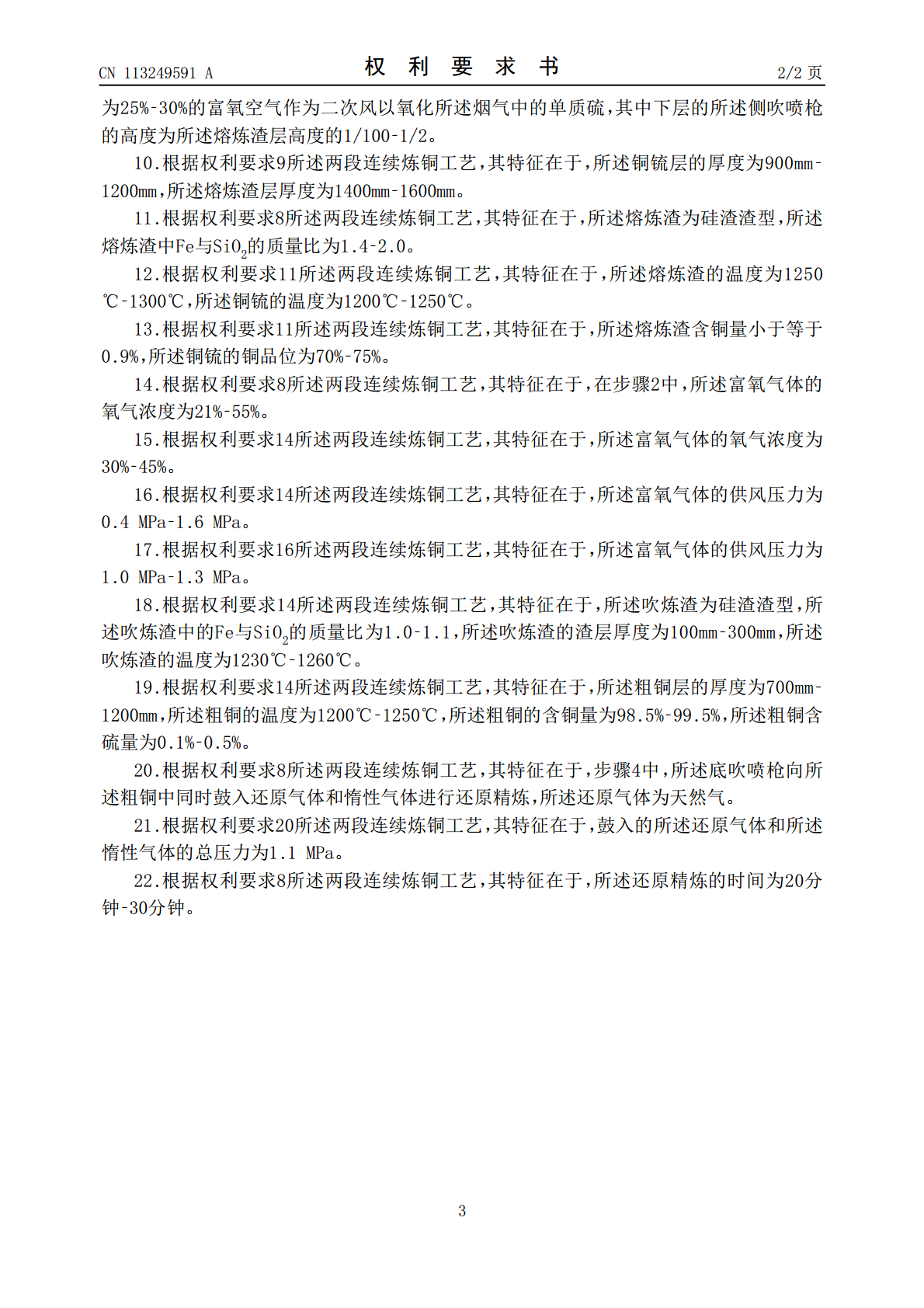

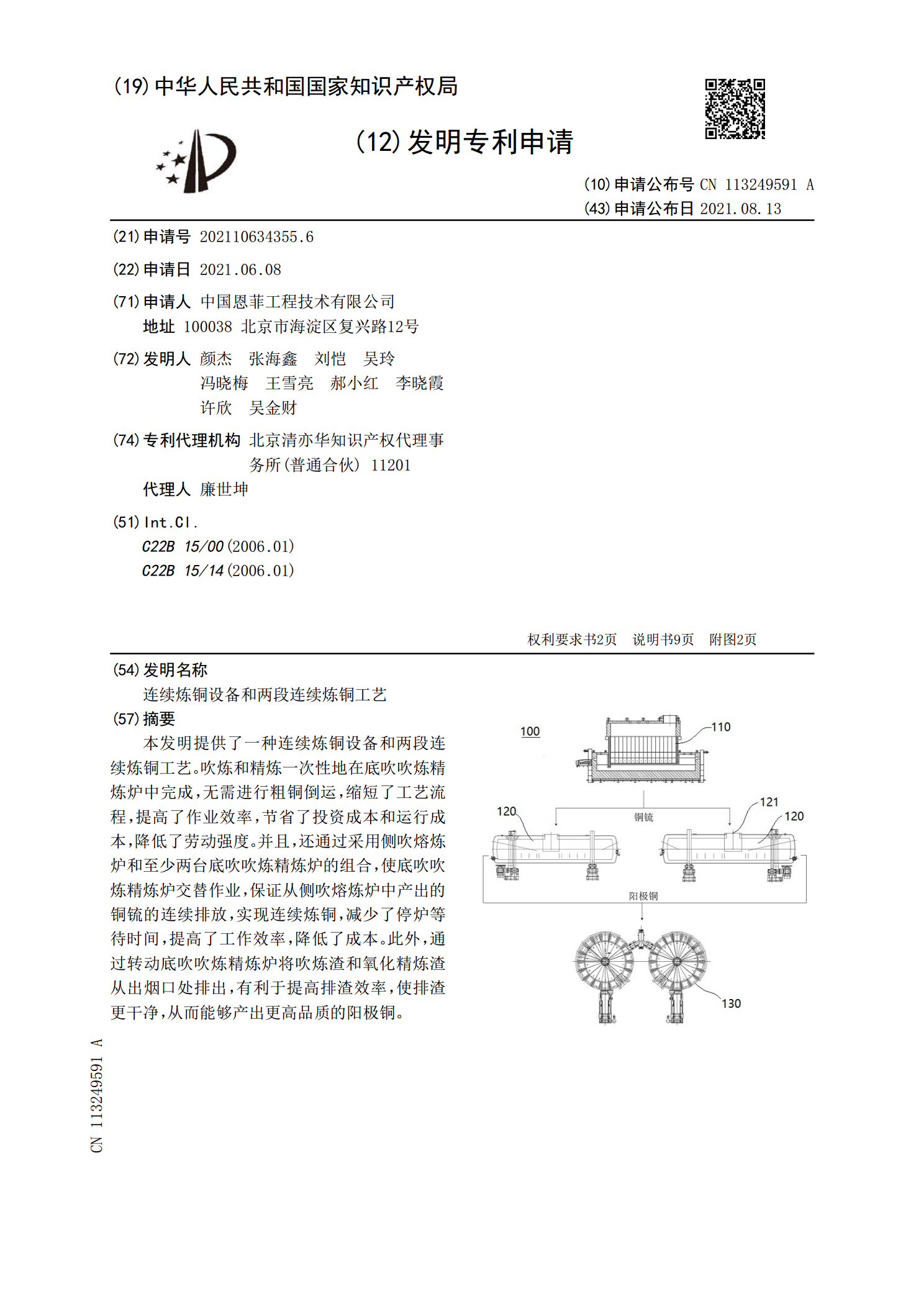

本发明提供了一种连续炼铜设备和两段连续炼铜工艺。吹炼和精炼一次性地在底吹吹炼精炼炉中完成,无需进行粗铜倒运,缩短了工艺流程,提高了作业效率,节省了投资成本和运行成本,降低了劳动强度。并且,还通过采用侧吹熔炼炉和至少两台底吹吹炼精炼炉的组合,使底吹吹炼精炼炉交替作业,保证从侧吹熔炼炉中产出的铜锍的连续排放,实现连续炼铜,减少了停炉等待时间,提高了工作效率,降低了成本。此外,通过转动底吹吹炼精炼炉将吹炼渣和氧化精炼渣从出烟口处排出,有利于提高排渣效率,使排渣更干净,从而能够产出更高品质的阳极铜。

连续炼铜设备及炼铜方法.pdf

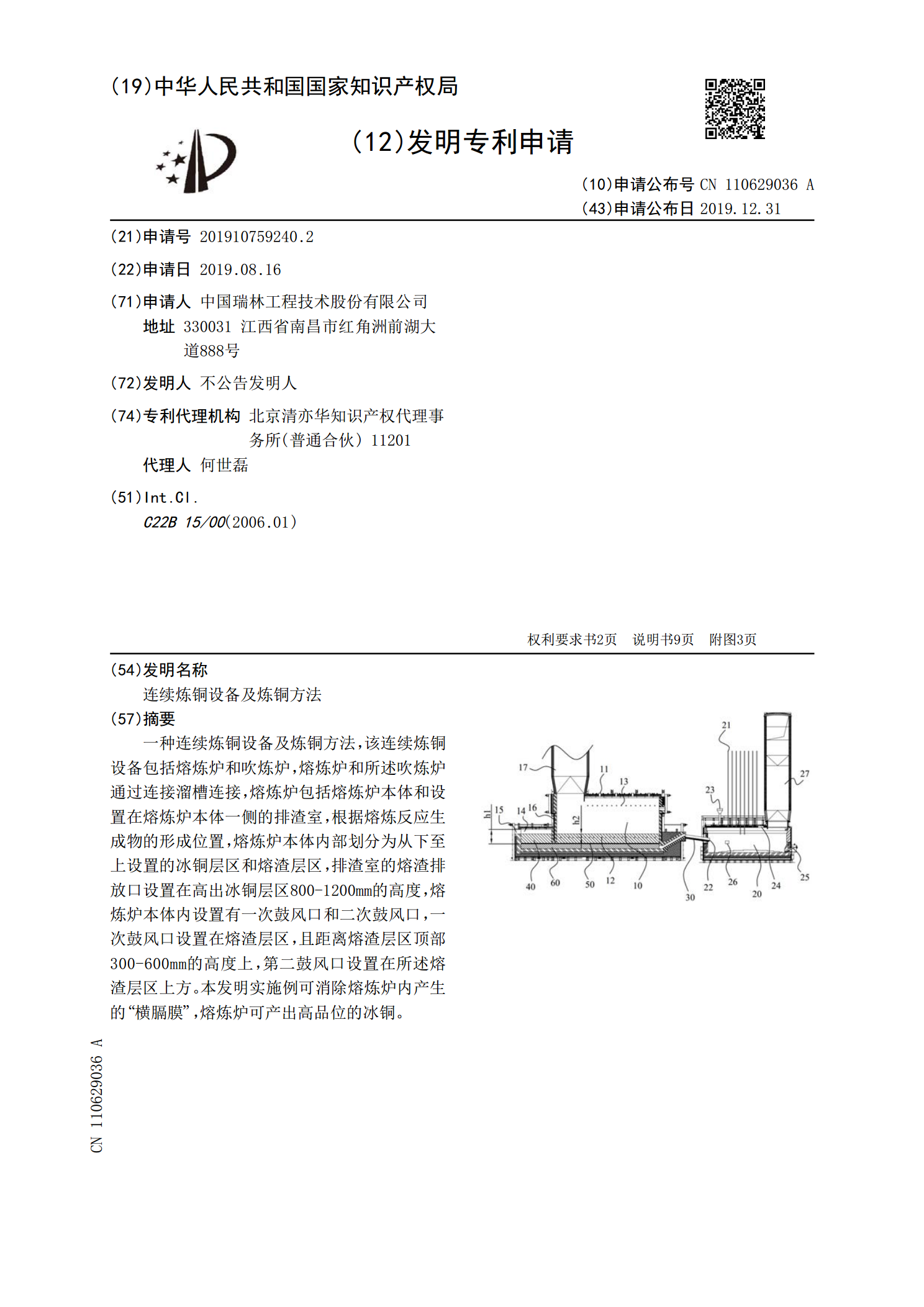

一种连续炼铜设备及炼铜方法,该连续炼铜设备包括熔炼炉和吹炼炉,熔炼炉和所述吹炼炉通过连接溜槽连接,熔炼炉包括熔炼炉本体和设置在熔炼炉本体一侧的排渣室,根据熔炼反应生成物的形成位置,熔炼炉本体内部划分为从下至上设置的冰铜层区和熔渣层区,排渣室的熔渣排放口设置在高出冰铜层区800‑1200mm的高度,熔炼炉本体内设置有一次鼓风口和二次鼓风口,一次鼓风口设置在熔渣层区,且距离熔渣层区顶部300‑600mm的高度上,第二鼓风口设置在所述熔渣层区上方。本发明实施例可消除熔炼炉内产生的“横膈膜”,熔炼炉可产出高品位的

吹炼设备和连续炼铜设备.pdf

本申请涉及冶金设备技术领域,特别地涉及一种吹炼设备和连续炼铜设备,其中,吹炼设备包括:吹炼炉,所述吹炼炉的内部具有从下至上设置的粗铜层区和吹炼渣层区,所述粗铜层区位于所述吹炼炉的底部;以及射流枪,安装于所述吹炼炉,并且,所述射流枪位于所述吹炼渣层区的上方。本申请中,通过将射流枪设置在吹炼渣层区的上方,由于射流枪远离熔液,避免了与熔液接触,因此射流枪所在位置的温度较低,从而可以提高射流枪的使用寿命,达到节约成本的目的。

一种连续炼铜装置及炼铜方法.pdf

本发明公开了一种连续炼铜装置及炼铜方法,炉腔分造渣区和造铜区,分区冶炼,控制氧气喷枪角度范围和粉煤喷枪角度范围,实现冰铜一步得到粗铜粉煤是从炉体侧部和下部直接喷入熔体中参与直接反应,极大地提高了反应效率。工艺简单、投资省。环境污染小:产生的烟气量S0

连续炼铜多相体系的平衡研究.docx

连续炼铜多相体系的平衡研究连续炼铜多相体系的平衡研究引言:连续炼铜是从铜硫矿矿石中提取纯铜的重要工艺过程。在该过程中,多相体系的平衡条件对于提高纯铜输出率和降低生产成本起着关键作用。因此,研究连续炼铜多相体系的平衡是提高连续炼铜工艺效率的关键。方法:本研究采用实验和模拟两种方法研究连续炼铜多相体系的平衡。实验方面,我们通过在实际生产设备中进行实时监测和采样分析来获取数据。模拟方面,我们使用热力学软件和数值模拟方法来模拟和分析多相体系的热力学平衡条件。实验结果:根据实验数据分析,我们发现连续炼铜过程中存在多