一种再生铅脱铝的方法.pdf

慧红****ad

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种再生铅脱铝的方法.pdf

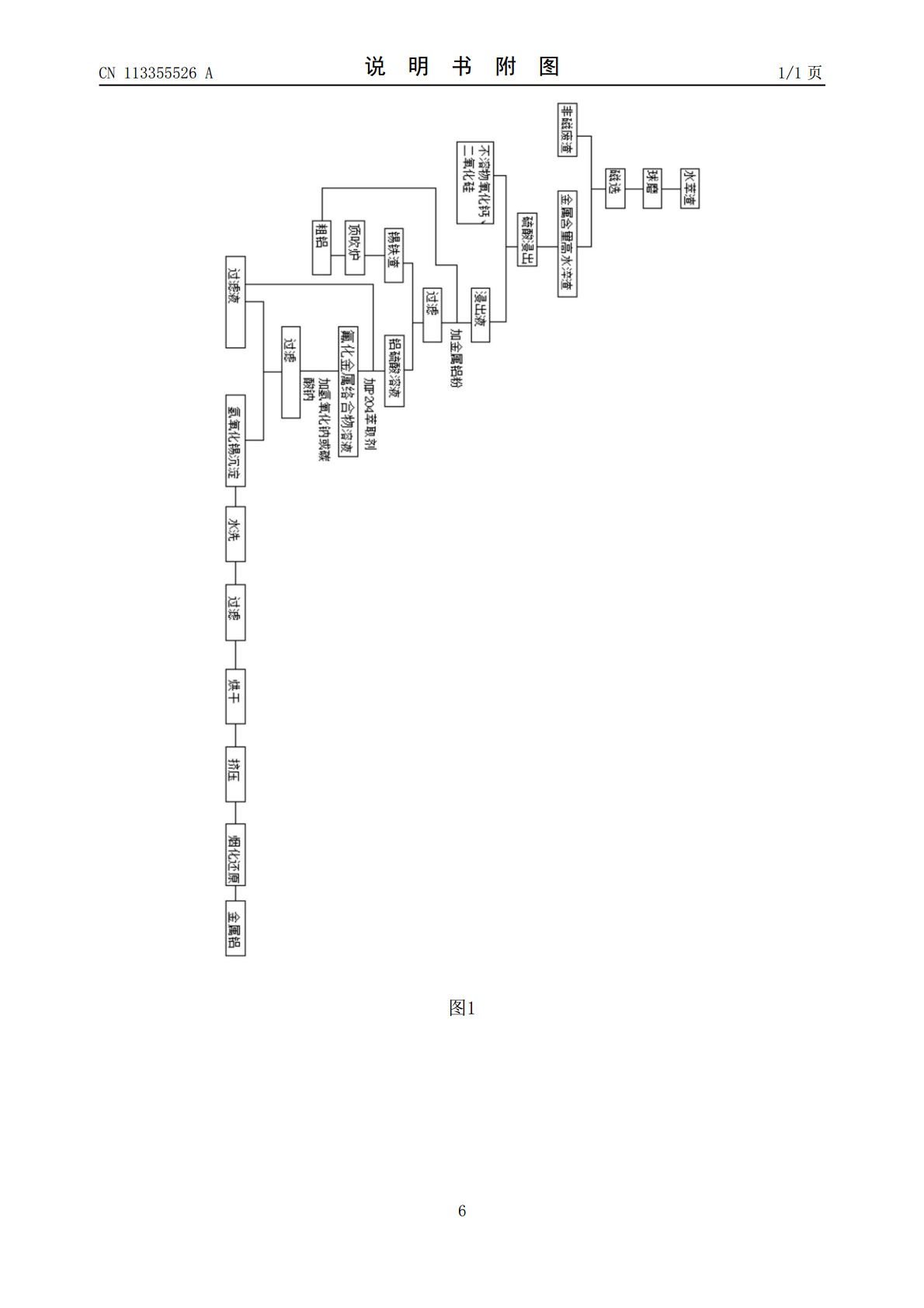

本发明提供一种再生铅脱铝的方法,包括:(1)将再生铅的水萃渣进行球磨;(2)对步骤(1)处理后的水萃渣进行磁选分离,将金属含量高的组分从炉渣中分离出来;(3)用H2SO4作为浸出剂浸出;(4)在步骤(3)的浸出液中加入金属铝粉,过滤后得到锡铁渣、铝硫酸液;(5)用P204对步骤(4)中的铝硫酸液进行萃取;(6)萃取所得的溶液采用碳酸钠或者氢氧化钠沉淀氢氧化铝;(7)水洗、过滤、烘干、挤压氢氧化铝,然后对氢氧化铝采用烟化还原处理分离铝,(8)将步骤(4)得到的锡铁渣送铅顶吹炉冶炼系统回收,得到副产品粗铝,粗

一种再生粗铅低温脱锡的方法.pdf

本发明涉及一种再生粗铅低温脱锡的方法。将再生粗铅投入合金炉中升温熔化,在合金温度升至380-420℃后分批加入适量的氯化钠、硝酸钠,搅拌30-40分钟,然后向合金液中分批加入将适量的硝酸钠和氢氧化钠,反应120-150分钟后,搅拌成黄色或暗黄色颗粒状,将颗粒状的锡渣捞出,且有价金属锑保留在铅液中,得到锡含量较高的锡渣,锡渣中锡的含量可达到40-50%。

一种再生粗铅低温脱锡装置及其使用方法.pdf

本发明公开一种再生粗铅低温脱锡装置及其使用方法,包括底座,所述底座的顶面安装有壳体,所述壳体的内壁上固接有横板,且壳体的内底壁上安装有电动推杆,所述电动推杆的另一端固接有衔接块一,所述衔接块一的侧壁上铰接有转杆一,所述转杆一与壳体的内壁转动连接,且转杆一的另一端固接有固定板,所述固定板的侧壁上固接有衔接块二,所述衔接块二的侧壁上转动连接有拉杆,所述拉杆与固定板之间安装有弹簧,且拉杆的另一端转动连接有传动杆;本发明能够使得反应釜内的粗铅受热均匀,达到优化脱锡效果的目的,使得脱锡效率提高,且能够分离烟雾气体内

一种蜂胶提纯脱铅的方法.pdf

本发明提供一种蜂胶提纯脱铅的方法,包括如下步骤:步骤一,将原料蜂提纯;步骤二,粉碎:将提纯后的原料蜂胶迅速粉碎;步骤三,粉碎后的原料蜂胶粉末进行脱铅;步骤四,将步骤三得到的混合原料采用过滤机进行精细过滤;步骤五,将步骤四过滤后的固体原料放入真空浓缩罐内进行真空浓缩回收溶剂。本发明提高蜂胶的纯度和蜂胶总黄酮的含量及其稳定性。

一种再生铅的冶炼方法.pdf

本发明公开了一种再生铅的冶炼方法,包括如下步骤:S1、将通信废电池、电动车废电池通过破碎分选;S2、用碳酸钠、碳酸铵或者碳酸氢铵为S1中获得的废旧铅膏进行脱硫;S3、将铅零件和S2中脱硫处理后的废旧铅膏通过ISA炉低温熔炼;S4、将粗铅首先采用熔析除铜除去大部分的铜;S5、将经由步骤S4除铜后的粗铅与固体还原剂、碳酸钠混合均匀后加水制粒,本发明ISA炉的喷枪从熔池顶部喷入富氧空气,能够对熔池进行有效搅拌,使反应物充分接触,生成的SO