一种硅锰碳合金球及其制备工艺.pdf

秀华****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硅锰碳合金球及其制备工艺.pdf

本发明提供一种硅锰碳合金球及其制备工艺,成分和组成比分别为:硅粉13%‑17%、锰粉50%‑58%、碳粉10%‑15%和石墨粉25%‑35%,磷0.1%‑0.25%,硫:0.05%‑0.1%。发明通过将硅粉、锰粉和碳粉在石墨粉的掺杂下进行搅拌混合,在通过压塑成型合金球,从而在使用的时候碳含量更为的均匀,同时更为容易补碳、补锰。

硅锰碳合金球检测装置.pdf

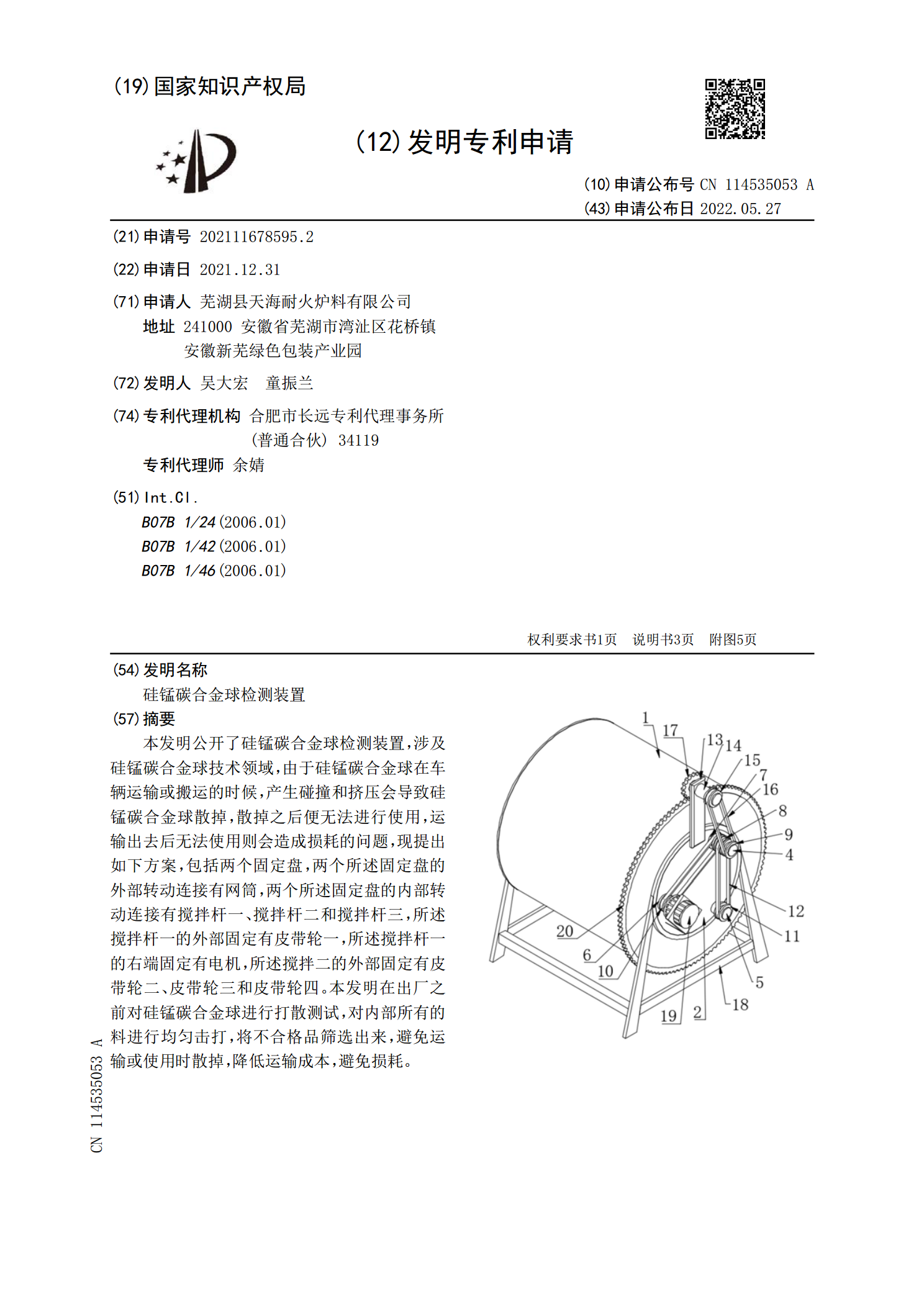

本发明公开了硅锰碳合金球检测装置,涉及硅锰碳合金球技术领域,由于硅锰碳合金球在车辆运输或搬运的时候,产生碰撞和挤压会导致硅锰碳合金球散掉,散掉之后便无法进行使用,运输出去后无法使用则会造成损耗的问题,现提出如下方案,包括两个固定盘,两个所述固定盘的外部转动连接有网筒,两个所述固定盘的内部转动连接有搅拌杆一、搅拌杆二和搅拌杆三,所述搅拌杆一的外部固定有皮带轮一,所述搅拌杆一的右端固定有电机,所述搅拌二的外部固定有皮带轮二、皮带轮三和皮带轮四。本发明在出厂之前对硅锰碳合金球进行打散测试,对内部所有的料进行均匀

一种硅碳合金球及其生产工艺.pdf

本发明公开了一种硅碳合金球及其生产工艺,包括如下重量份的原料,硅粉28‑32、锰粉14‑18、铬粉9‑13、碳粉10‑15、石墨粉25‑35、磷0.15‑0.25、硫0.05‑0.1,步骤四中提及的造粒设备包括喂料机构、造粒机构、刮料机构和驱动机构,造粒机构包括造粒辊一、造粒辊二和造粒箱,所述造粒辊一和造粒辊二设置在造粒箱内腔的左右两侧,本发明涉及硅碳合金球技术领域。该硅碳合金球及其生产工艺,通过设置穿孔杆,使硅碳合金球的内侧形成通孔,并且使硅碳合金球的结构更加牢固,方便气流经过通孔流动快速实现干燥,通过

一种炼钢用硅锰合金球及其生产工艺.pdf

本发明公开了一种炼钢用硅锰合金球及其生产工艺,涉及硅锰合金球生产技术领域,解决粘合剂采用水玻璃来进行生产,生产出来的硅锰合金球在炼钢过程中会造成堵塞的情况,其次在对硅锰合金球进行生产时,利用压辊来对其进行成型容易造成压辊上槽口的堵塞,在对多种原料进行投放时不能很均匀的来投放到装置内的技术问题,通过设置的生产切割机构,利用绞龙输送叶片来将混合粘合处理后的硅锰合金材料进行挤出利用生产切割机构来进行成型操作,通过电机一来带动绞龙输送叶片和连接轴的同步运动实现传动,进一步的来保证挤出工作和成型工作的同时进行,利用

一种炼钢用硅碳合金球及其生产工艺.pdf

本发明涉及炼钢用硅碳合金球技术领域,且公开了一种炼钢用硅碳合金球及其生产工艺,集中混合制球烘干设备包括安装箱,所述安装箱的一侧固定连接有电机,所述电机的输出端通过联轴器固定连接有与安装箱转动连接的第一转动轴,该一种炼钢用硅碳合金球及其生产工艺,通过电机带动第一转动轴转动,第一转动轴通过皮带带动混合箱内的原料进行充分均匀的混合,混合后的原料通入到进料箱中,随后混合箱再进行下一批原料混合,随后通过混合机构通过传动机构带动排料机构对进料箱内的混合原料进行排料到安装箱内的制球机构中进行制球,从而实现了对硅碳合金球