一种制备颗粒增强铝基复合材料的底部浇铸装置及方法.pdf

建英****66

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种制备颗粒增强铝基复合材料的底部浇铸装置及方法.pdf

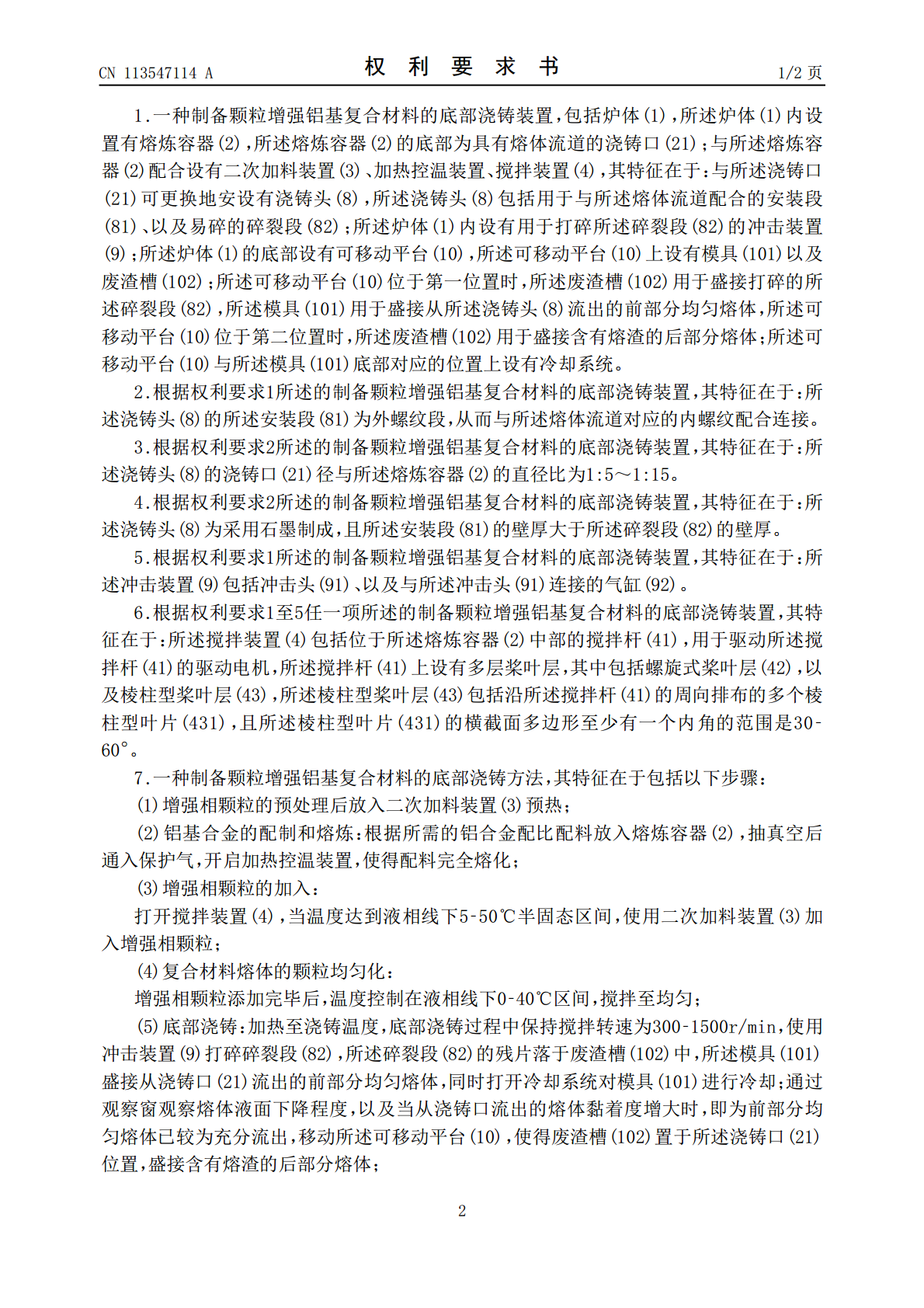

本发明涉及一种制备颗粒增强铝基复合材料的底部浇铸装置及方法,该种制备颗粒增强铝基复合材料的底部浇铸装置,包括浇铸口,与浇铸口可更换地安设有浇铸头,浇铸头包括安装段、碎裂段;炉体内设有用于打碎碎裂段的冲击装置;炉体的底部设有可移动平台,可移动平台上设有模具以及废渣槽;利用可移动平台,废渣槽用于盛接打碎的碎裂段以及含有熔渣的后部分熔体,模具用于盛接从浇铸头流出的前部分均匀熔体;可移动平台与模具底部对应的位置上设有冷却系统。对应的底部浇铸方法包括预处理、熔化、增强相颗粒的加入、复合材料熔体的颗粒均匀化、底部浇铸

一种制备纳米陶瓷颗粒增强铝基复合材料的装置及方法.pdf

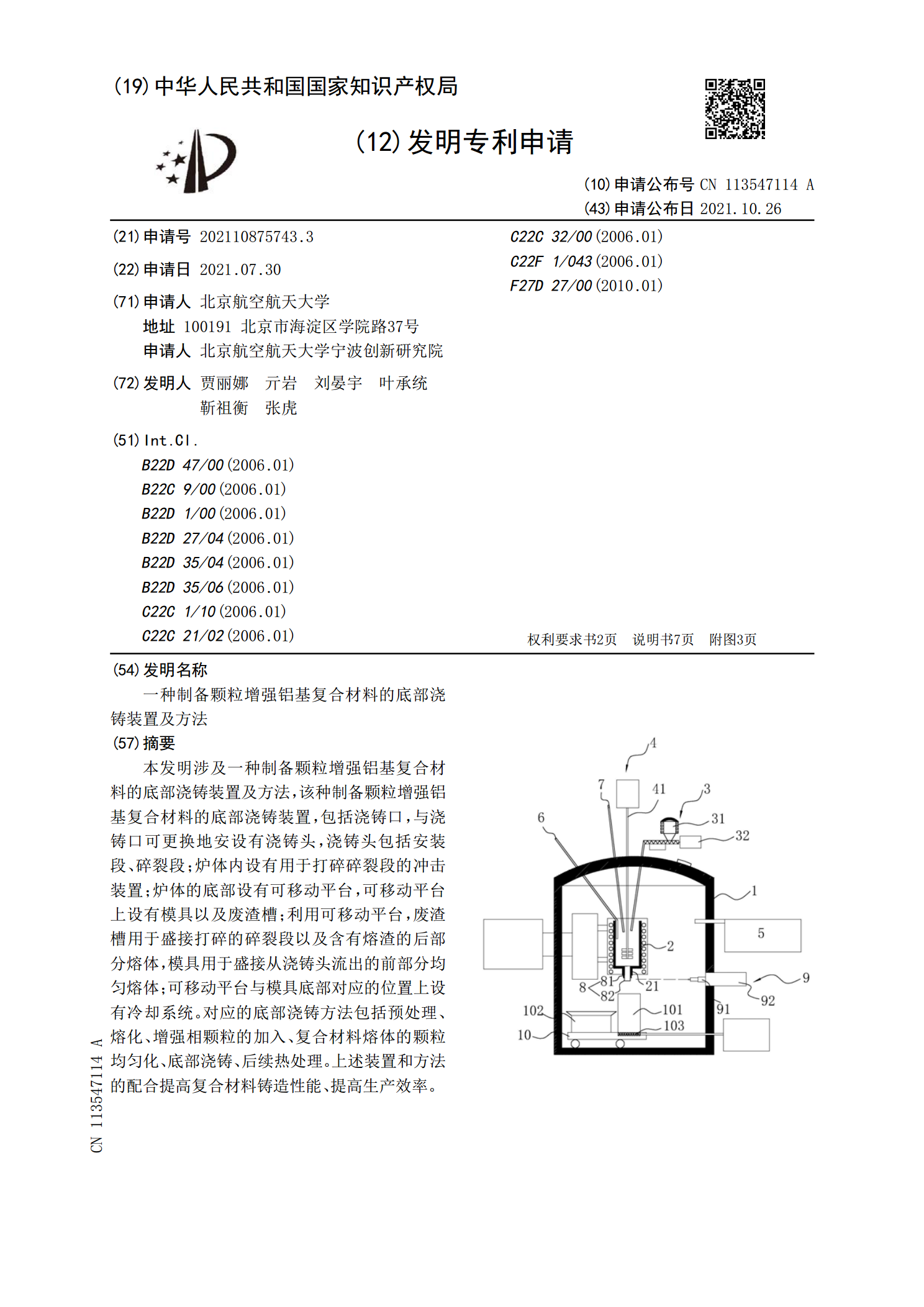

一种制备纳米陶瓷颗粒增强铝基复合材料的装置及方法,它涉及一种制备金属基复合材料的装置及方法,以解决现有制备纳米陶瓷颗粒增强铝基复合材料采用粉末冶金法存在制备工艺路线长,需要的设备多,成本高,以及采用搅拌法存在纳米陶瓷颗粒分布不均匀,分层和团聚的问题,它包括电机、齿轮箱、第一齿轮轴、加料斗、挡板、加热垫板、第一加热装置、浆料收集槽、第二加热装置、坩埚、盖板、液压驱动装置、氩气保护装置、两个测温元件、两个螺杆式搅拌桨和两台超声波装置,螺杆式搅拌桨的搅拌端伸入设置在齿轮箱下方的坩埚内,超声波装置的探头穿过盖板伸

一种颗粒增强铝基复合材料的制备方法.pdf

一种颗粒增强铝基复合材料的制备方法,它包括下述步骤:a、将增强颗粒粉末和铝合金粉末按7~11:1的比例混合;b、将混合均匀的粉末装入热压烧结炉中,在热压压力为20~30Mpa、升温速率为10~20℃/min的条件下进行热压烧结,当温度升至400~500℃时,经保温保压20min~40min后随炉降温;c、取增强颗粒粉末和铝合金粉末重量之和三倍量的铝或铝合金,进行熔炼,待其熔化后,将步骤b所得的坯料放入,待该坯料完全熔入铝液后,采用25%Na2SiF6+75%C2Cl6精炼剂并与旋转除气机配合使用,处理10

高质、高效制备SiC颗粒增强铝基复合材料的装置及方法.pdf

本发明提供一种高质、高效制备SiC颗粒增强铝基复合材料的装置及方法,所述装置包括搅拌装置、坩埚、电阻炉、进料装置、氩气输送管;搅拌装置包括无级调速电动机、连接底座、升降块、坩埚盖、多孔均流器、转接平流器及搅拌桨;搅拌桨与无极调速电动机相连,无极调速电动机固定在连接底座上;连接底座、升降块、多孔均流器分别与坩埚盖相连,多孔均流器和转接平流器均为中空结构,且转接平流器和搅拌桨均位于多孔均流器内;转接平流器内部为漏斗式结构,搅拌桨的杆部贯穿转接平流器,转接平流器固定在升降块上;进料装置和氩气输送管的一端均与多孔

SiC颗粒增强铝基复合材料制备方法.pdf

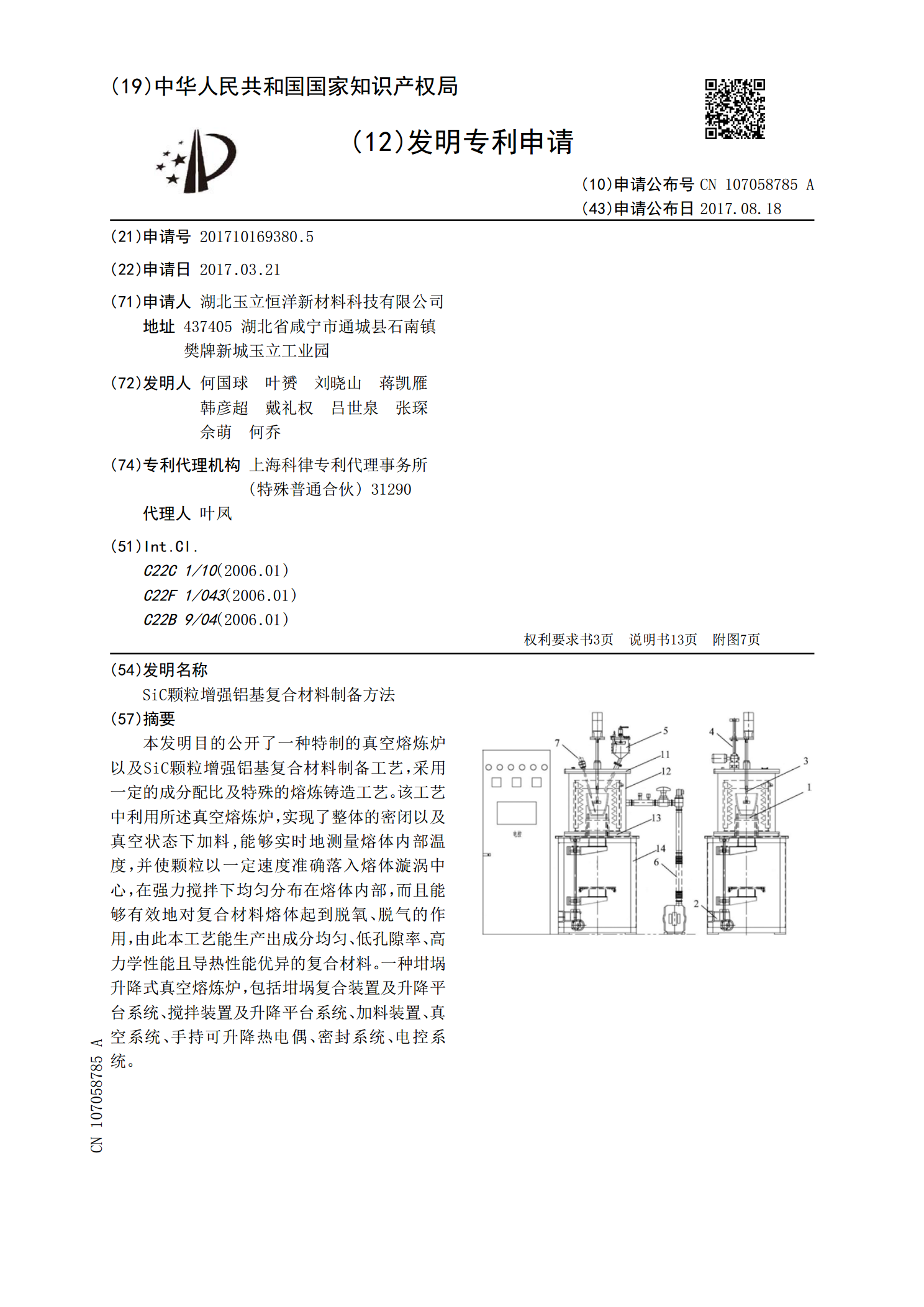

本发明目的公开了一种特制的真空熔炼炉以及SiC颗粒增强铝基复合材料制备工艺,采用一定的成分配比及特殊的熔炼铸造工艺。该工艺中利用所述真空熔炼炉,实现了整体的密闭以及真空状态下加料,能够实时地测量熔体内部温度,并使颗粒以一定速度准确落入熔体漩涡中心,在强力搅拌下均匀分布在熔体内部,而且能够有效地对复合材料熔体起到脱氧、脱气的作用,由此本工艺能生产出成分均匀、低孔隙率、高力学性能且导热性能优异的复合材料。一种坩埚升降式真空熔炼炉,包括坩埚复合装置及升降平台系统、搅拌装置及升降平台系统、加料装置、真空系统、手持