一种转炉氧枪结构及转炉氧枪喷碳补热方法.pdf

Th****84

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉氧枪结构及转炉氧枪喷碳补热方法.pdf

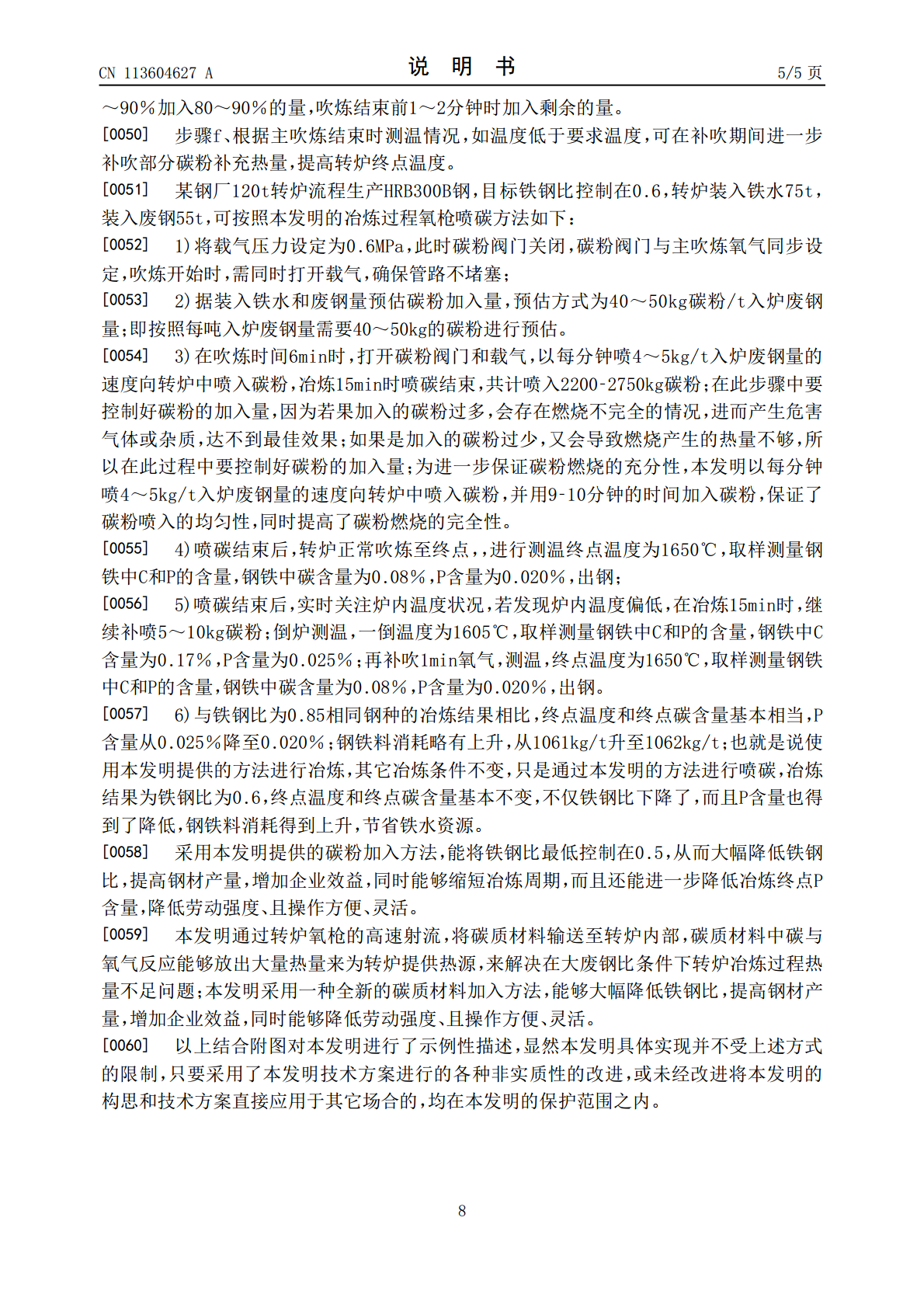

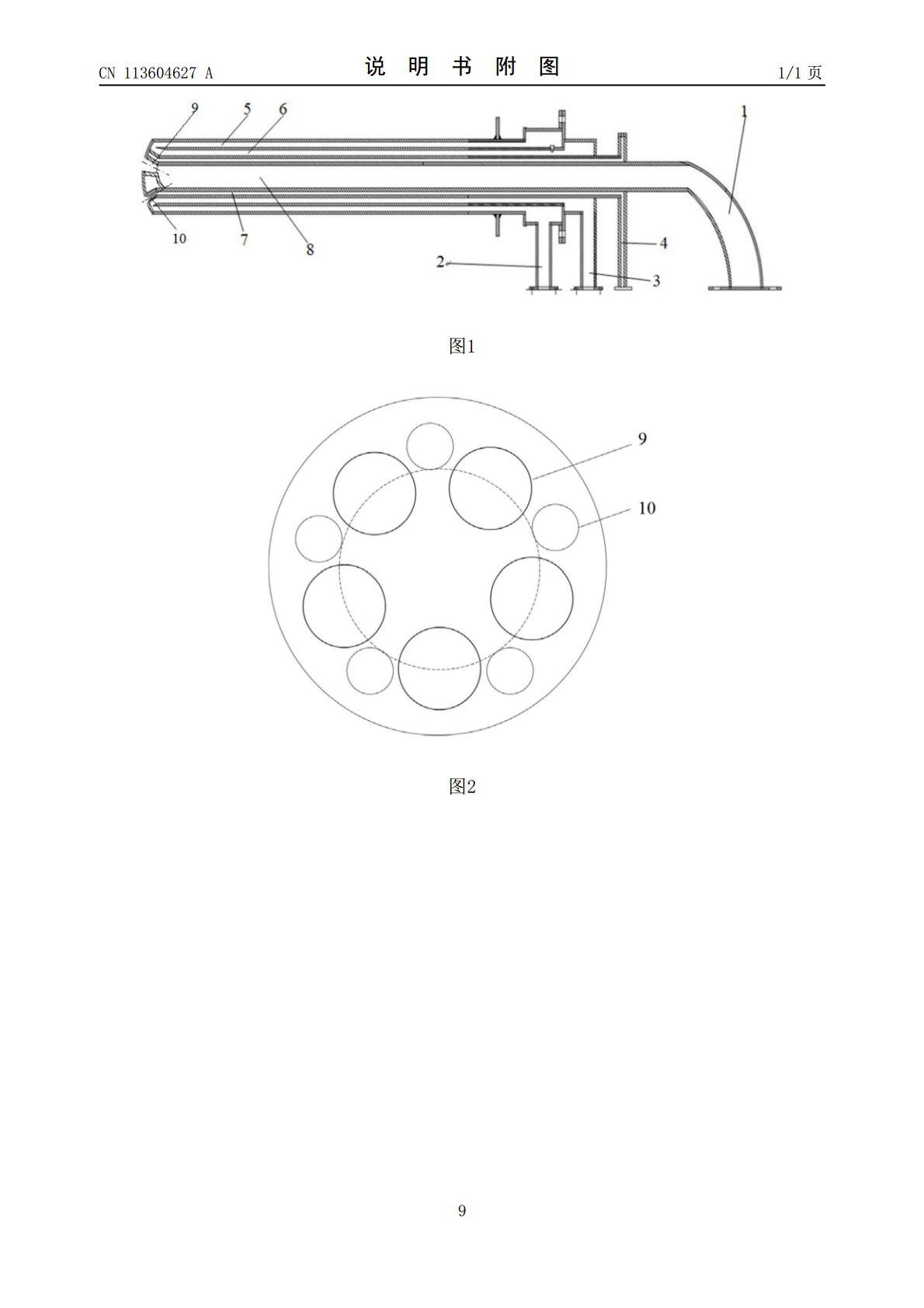

本发明公开了一种转炉氧枪结构,包括氧气通道、碳粉和载气通道和冷却通道,所述碳粉和载气通道设置在氧气通道和冷却通道之间,碳粉和载气通道位于氧气通道的外围,冷却通道位于碳粉和载气通道的外围,氧气通道、碳粉和载气通道和冷却通道中三者呈层套方式连接。本发明在氧枪的冷却水通道内侧与氧气通道之间增加一环形通道即碳粉和载气通道,供碳粉与载气流通,碳粉和载气通道的设置使碳粉随氧气一通喷射至转炉内部,该转炉氧枪结构可将碳质材料输送至转炉内部,碳质材料中碳与氧气反应能够放出大量热量来为转炉提供热源,来解决在大废钢比条件下转炉

提高转炉氧枪枪龄方法研究.docx

提高转炉氧枪枪龄方法研究随着钢铁生产的不断提高,转炉冶炼已经成为了钢铁行业中非常常见的冶炼方法之一。然而,转炉氧枪的寿命一直是钢铁企业重点研究的工作之一。本文将首先简要介绍转炉氧枪的工作原理,然后分析氧枪受损的原因,并探讨提高氧枪寿命的方法。一、转炉氧枪工作原理氧枪是钢铁生产中非常重要的一部分,在钢铁冶炼过程中,氧枪可以为转炉提供氧气,帮助加热和燃烧炉料。氧枪通常有两个主要的部件:枪身和喷嘴。枪身作为氧气的载体,将氧气从炉外输送到炉内,而喷嘴则是氧气进入炉内的主要通道。在钢铁冶炼中,氧枪是一个非常重要的工

一种转炉氧枪.pdf

本发明公开了一种转炉氧枪,包括枪体,枪体上套设有固定环和检测环,检测环位于所述固定环的下方,固定环和枪体过盈配合,检测环和枪体间隙配合,且检测环能够和用于固定枪体的升降小车固定连接;固定环和检测环之间设置有若干组检测装置;任一检测装置包括重力球、位移传感器和显示器;全部的重力球和固定环的下表面之间通过球铰链连接,任一重力球到检测环的上表面的距离相同,全部的位移传感器均对应设置在重力球在所述检测环上的正投影点处,以监测重力球和检测环之间的距离;枪体上设置有分别与位移传感器电连接的显示器。其具有方便判断氧枪是

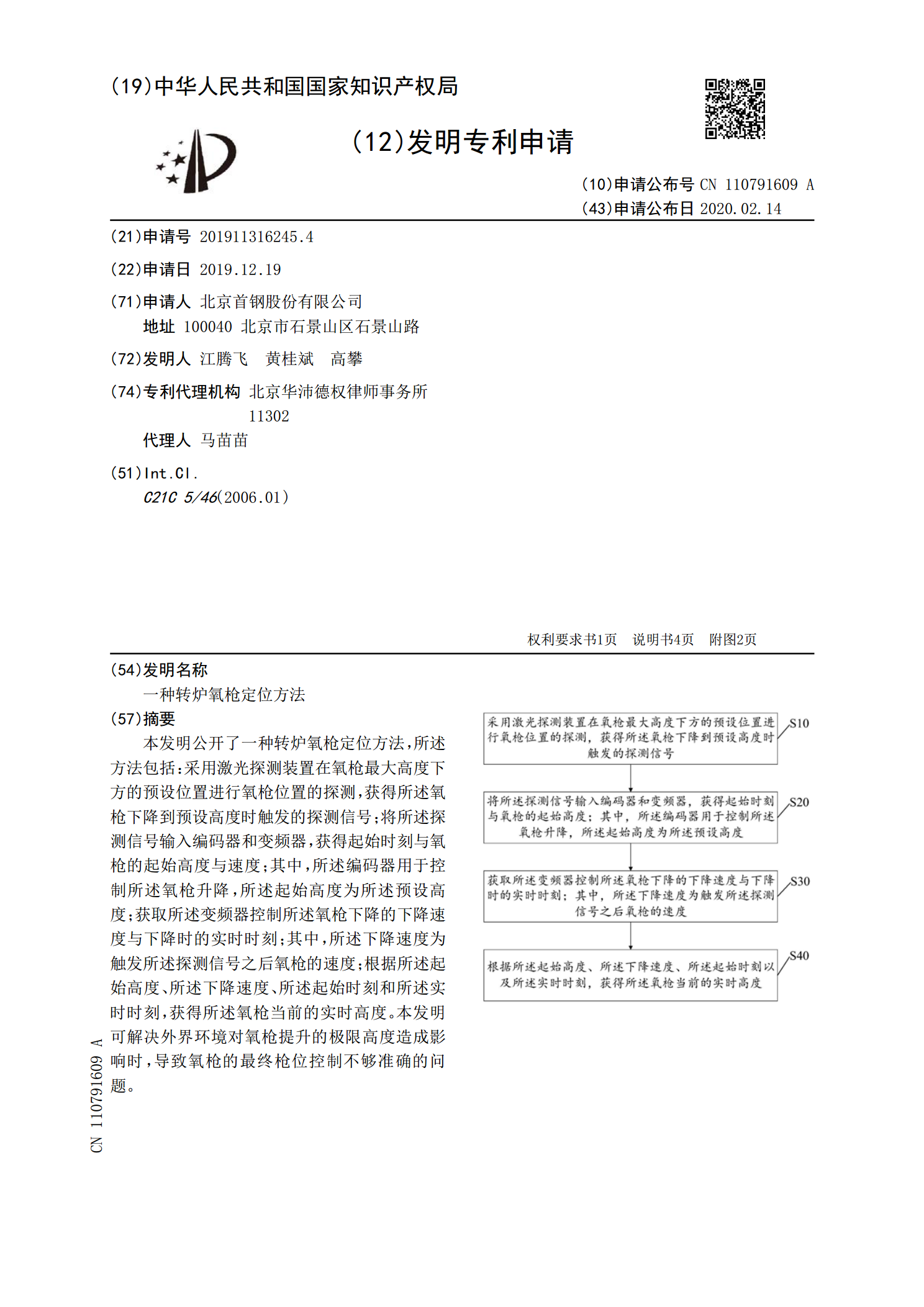

一种转炉氧枪定位方法.pdf

本发明公开了一种转炉氧枪定位方法,所述方法包括:采用激光探测装置在氧枪最大高度下方的预设位置进行氧枪位置的探测,获得所述氧枪下降到预设高度时触发的探测信号;将所述探测信号输入编码器和变频器,获得起始时刻与氧枪的起始高度与速度;其中,所述编码器用于控制所述氧枪升降,所述起始高度为所述预设高度;获取所述变频器控制所述氧枪下降的下降速度与下降时的实时时刻;其中,所述下降速度为触发所述探测信号之后氧枪的速度;根据所述起始高度、所述下降速度、所述起始时刻和所述实时时刻,获得所述氧枪当前的实时高度。本发明可解决外界环

一种转炉氧枪控制方法.pdf

一种转炉氧枪控制方法,该方法是利用转炉炉口噪音音频的采集并进行信号处理,将转炉炉口的噪音信号反馈给转炉二级模型控制计算机,二级模型控制计算机根据噪音的音频数字信号适时自动调整氧枪枪位,实现冶炼过程氧枪自动控制;具体方法如下:与现有的技术相比,本发明的有益效果是:一种转炉氧枪控制方法,是在炉口安装噪音采集装置,并将采集的音频信号进行数字信号处理,更能及时准确的反应转炉内熔渣泡沫化状态,并及时反馈给二级计算机对氧枪枪位进行调整,比操作者反应更及时、更准确,并减少了操作者的劳动强度,实现了氧枪的全自动控制。