一种LPCVD炉管在线清洗方法.pdf

新槐****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种LPCVD炉管在线清洗方法.pdf

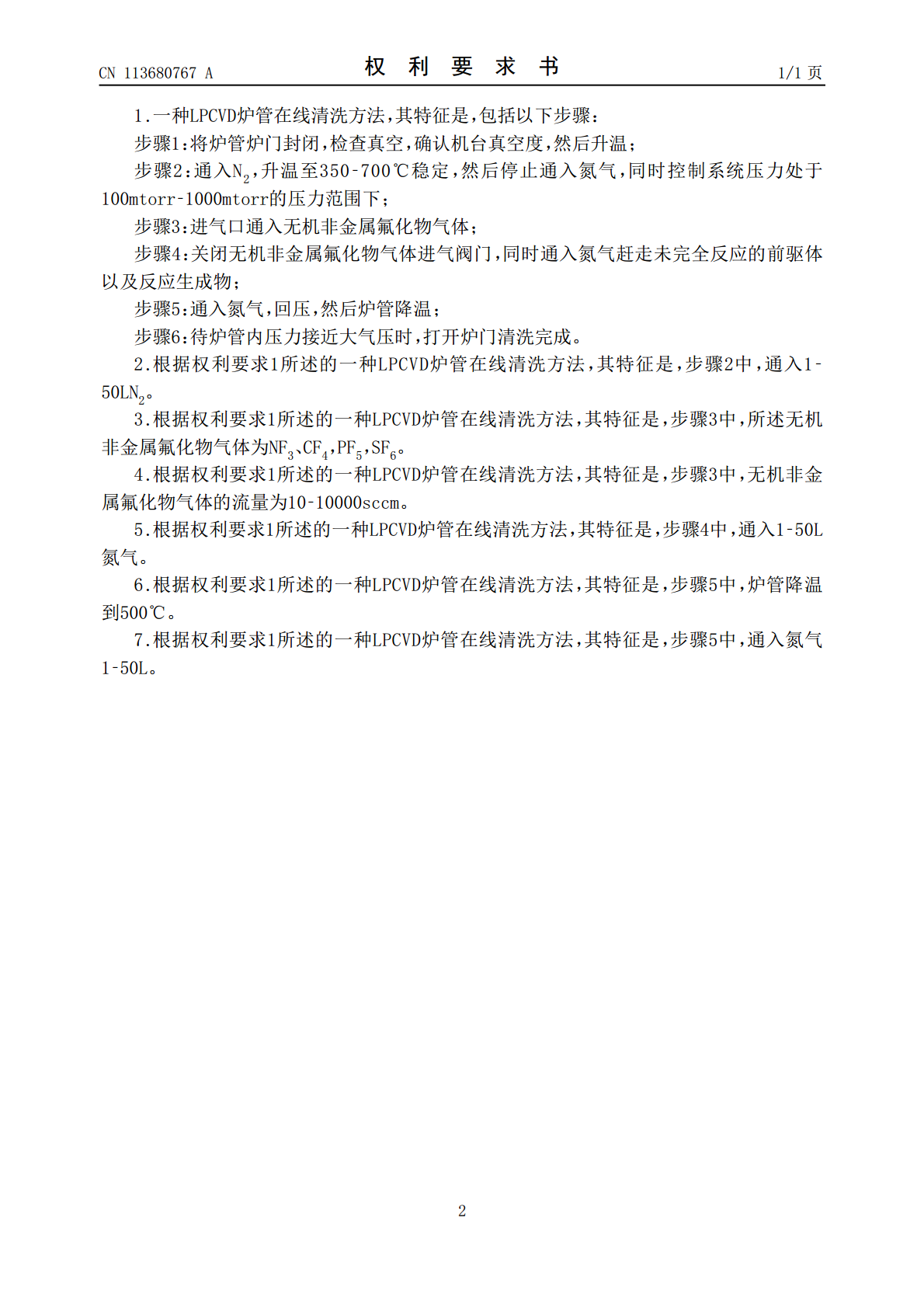

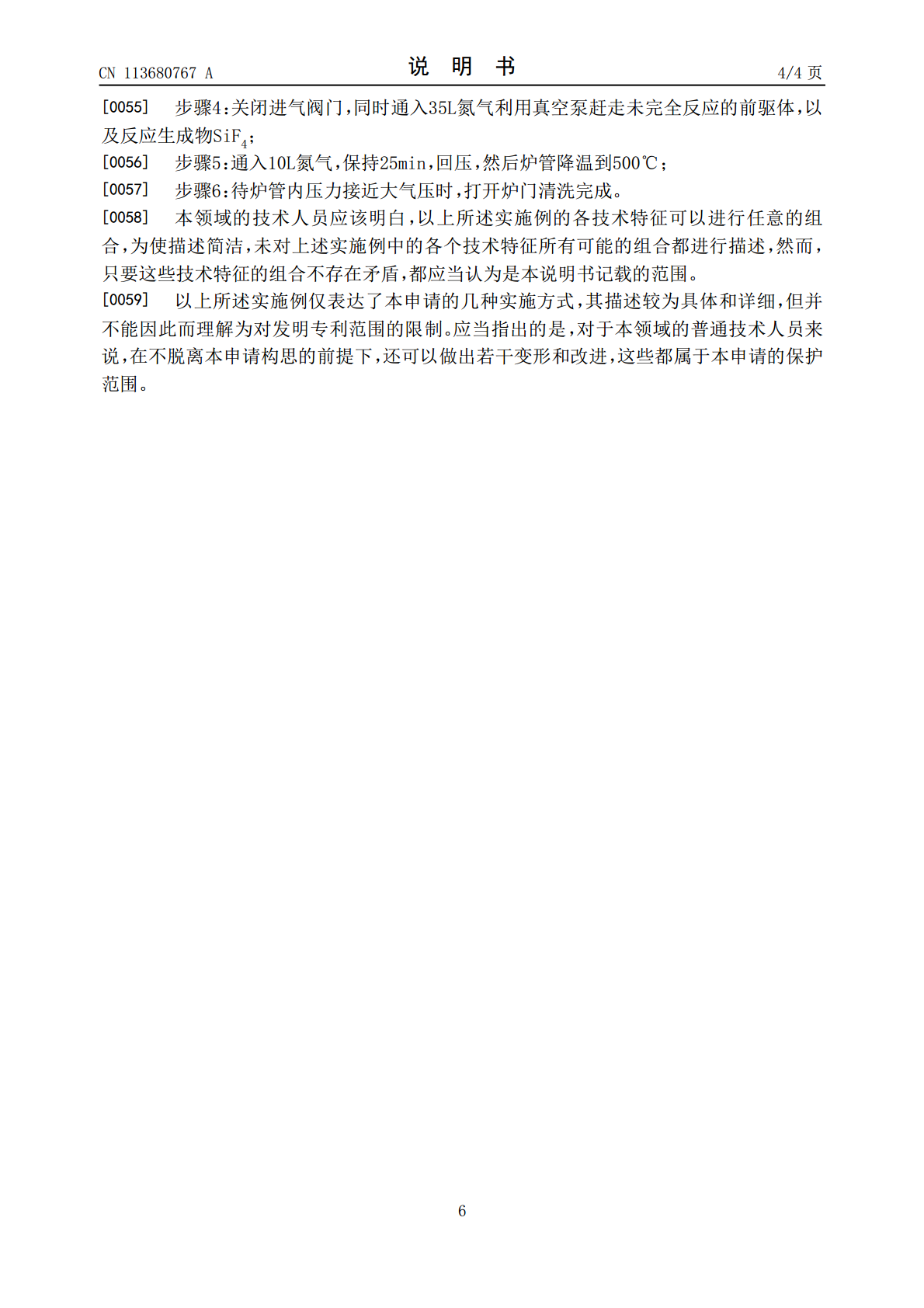

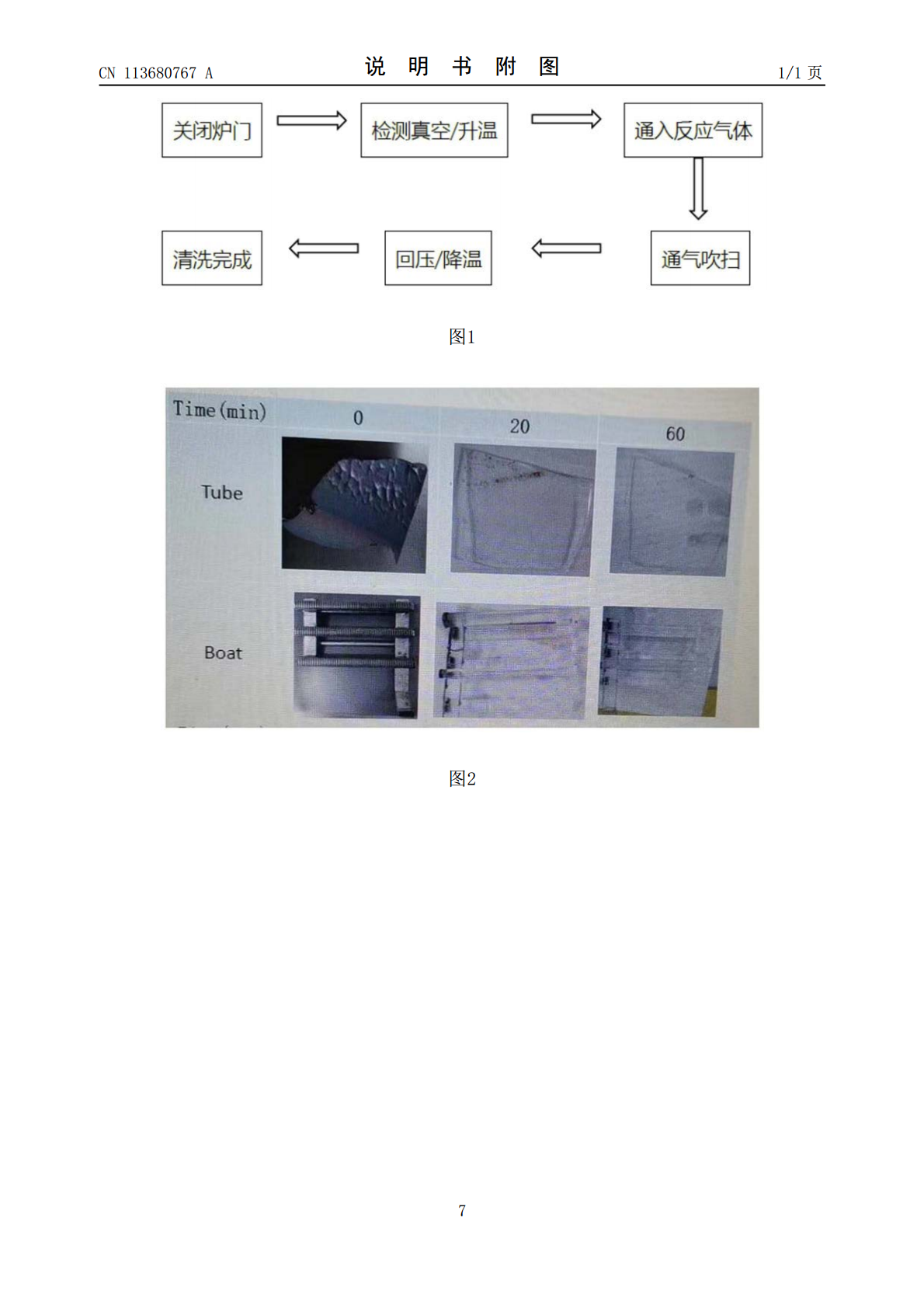

本发明公开了一种一种LPCVD炉管在线清洗方法,包括以下步骤:将炉管炉门封闭,检查真空,确认机台真空度,然后升温;通入N2,升温至350‑700℃稳定,然后停止通入氮气,同时控制系统压力处于100mtorr‑1000mtorr的压力范围下;进气口通入无机非金属氟化物气体;关闭无机非金属氟化物气体进气阀门,同时通入氮气赶走未完全反应的前驱体以及反应生成物;通入氮气,回压,然后炉管降温;待炉管内压力接近大气压时,打开炉门清洗完成。本发明的在线清洗方法能够用于清洗LPCVD设备工艺过程中沉积在炉管内壁的非晶硅、

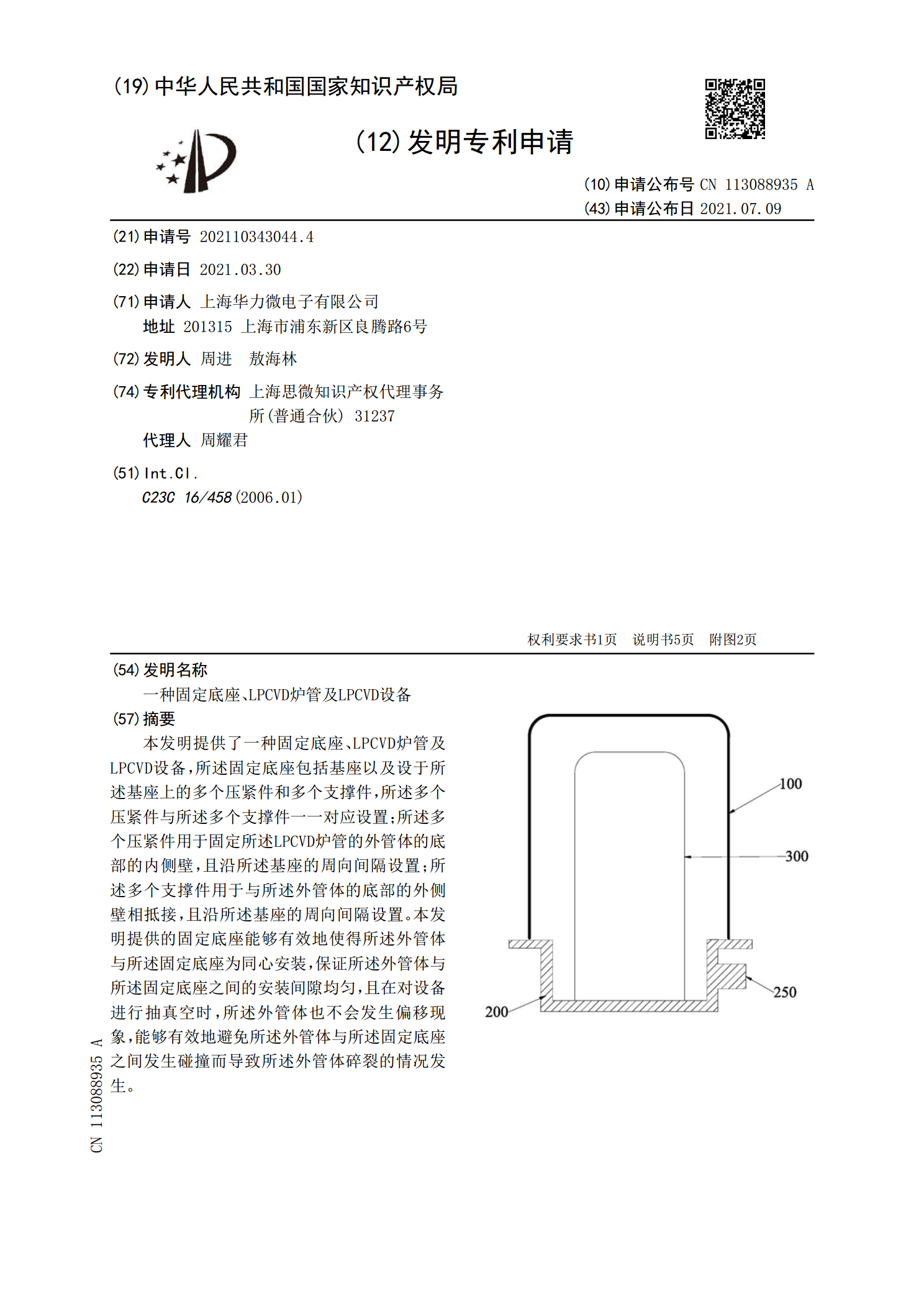

一种固定底座、LPCVD炉管及LPCVD设备.pdf

本发明提供了一种固定底座、LPCVD炉管及LPCVD设备,所述固定底座包括基座以及设于所述基座上的多个压紧件和多个支撑件,所述多个压紧件与所述多个支撑件一一对应设置;所述多个压紧件用于固定所述LPCVD炉管的外管体的底部的内侧壁,且沿所述基座的周向间隔设置;所述多个支撑件用于与所述外管体的底部的外侧壁相抵接,且沿所述基座的周向间隔设置。本发明提供的固定底座能够有效地使得所述外管体与所述固定底座为同心安装,保证所述外管体与所述固定底座之间的安装间隙均匀,且在对设备进行抽真空时,所述外管体也不会发生偏移现象,

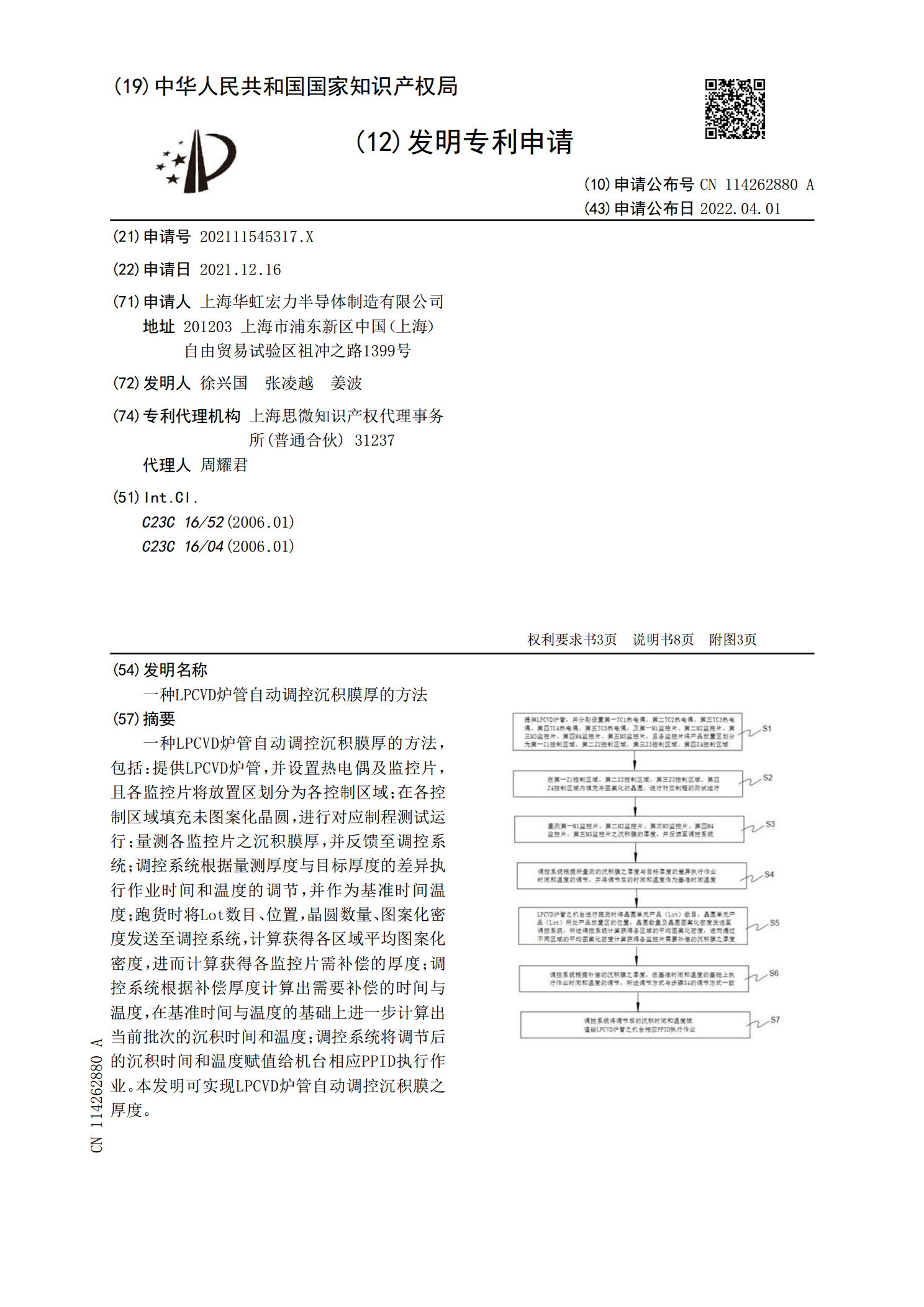

一种LPCVD炉管自动调控沉积膜厚的方法.pdf

一种LPCVD炉管自动调控沉积膜厚的方法,包括:提供LPCVD炉管,并设置热电偶及监控片,且各监控片将放置区划分为各控制区域;在各控制区域填充未图案化晶圆,进行对应制程测试运行;量测各监控片之沉积膜厚,并反馈至调控系统;调控系统根据量测厚度与目标厚度的差异执行作业时间和温度的调节,并作为基准时间温度;跑货时将Lot数目、位置,晶圆数量、图案化密度发送至调控系统,计算获得各区域平均图案化密度,进而计算获得各监控片需补偿的厚度;调控系统根据补偿厚度计算出需要补偿的时间与温度,在基准时间与温度的基础上进一步计算

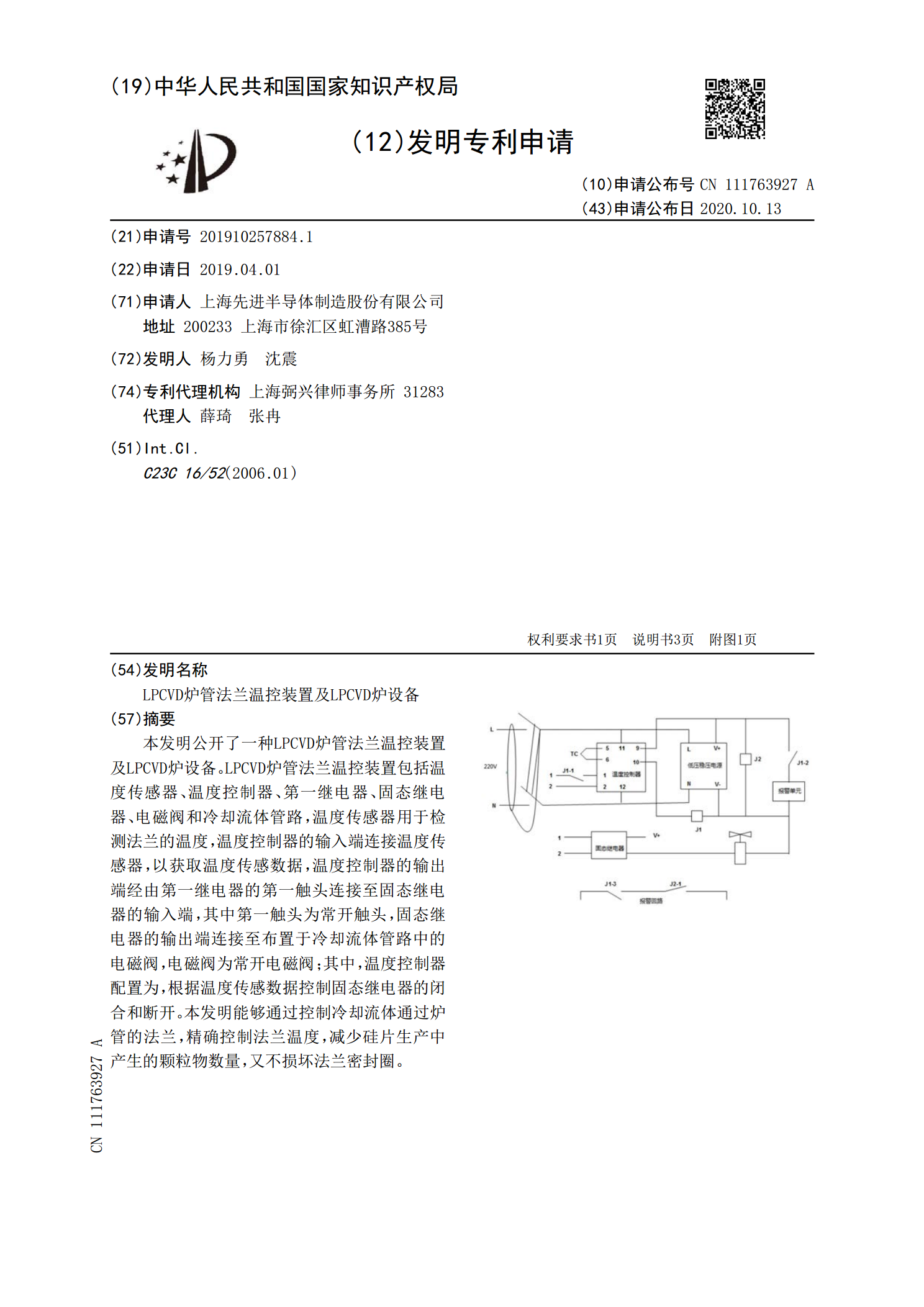

LPCVD炉管法兰温控装置及LPCVD炉设备.pdf

本发明公开了一种LPCVD炉管法兰温控装置及LPCVD炉设备。LPCVD炉管法兰温控装置包括温度传感器、温度控制器、第一继电器、固态继电器、电磁阀和冷却流体管路,温度传感器用于检测法兰的温度,温度控制器的输入端连接温度传感器,以获取温度传感数据,温度控制器的输出端经由第一继电器的第一触头连接至固态继电器的输入端,其中第一触头为常开触头,固态继电器的输出端连接至布置于冷却流体管路中的电磁阀,电磁阀为常开电磁阀;其中,温度控制器配置为,根据温度传感数据控制固态继电器的闭合和断开。本发明能够通过控制冷却流体通过

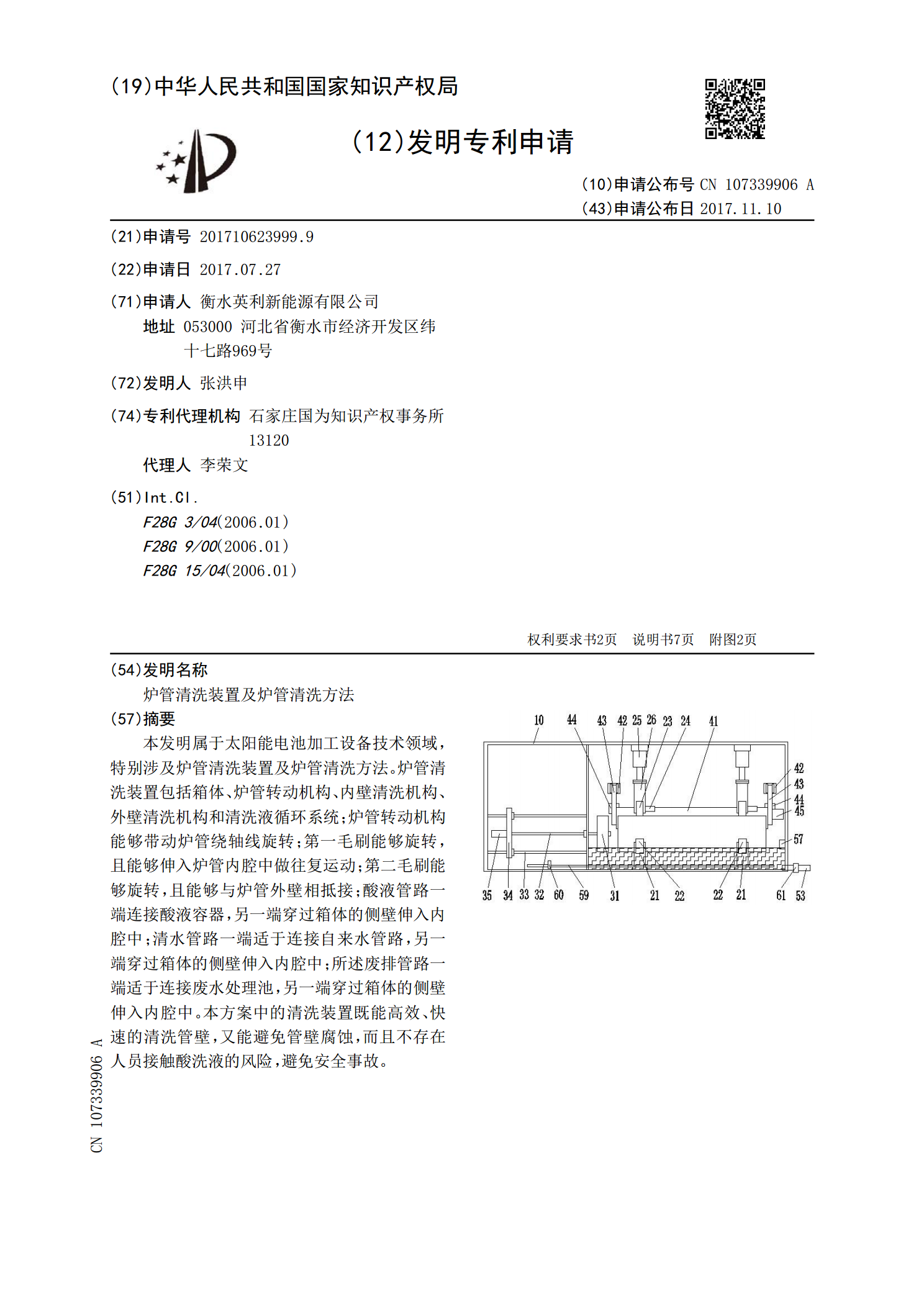

炉管清洗装置及炉管清洗方法.pdf

本发明属于太阳能电池加工设备技术领域,特别涉及炉管清洗装置及炉管清洗方法。炉管清洗装置包括箱体、炉管转动机构、内壁清洗机构、外壁清洗机构和清洗液循环系统;炉管转动机构能够带动炉管绕轴线旋转;第一毛刷能够旋转,且能够伸入炉管内腔中做往复运动;第二毛刷能够旋转,且能够与炉管外壁相抵接;酸液管路一端连接酸液容器,另一端穿过箱体的侧壁伸入内腔中;清水管路一端适于连接自来水管路,另一端穿过箱体的侧壁伸入内腔中;所述废排管路一端适于连接废水处理池,另一端穿过箱体的侧壁伸入内腔中。本方案中的清洗装置既能高效、快速的清洗