一种固态渗碳或离子渗碳制备层状钛基的复合材料及方法.pdf

一只****呀9

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种固态渗碳或离子渗碳制备层状钛基的复合材料及方法.pdf

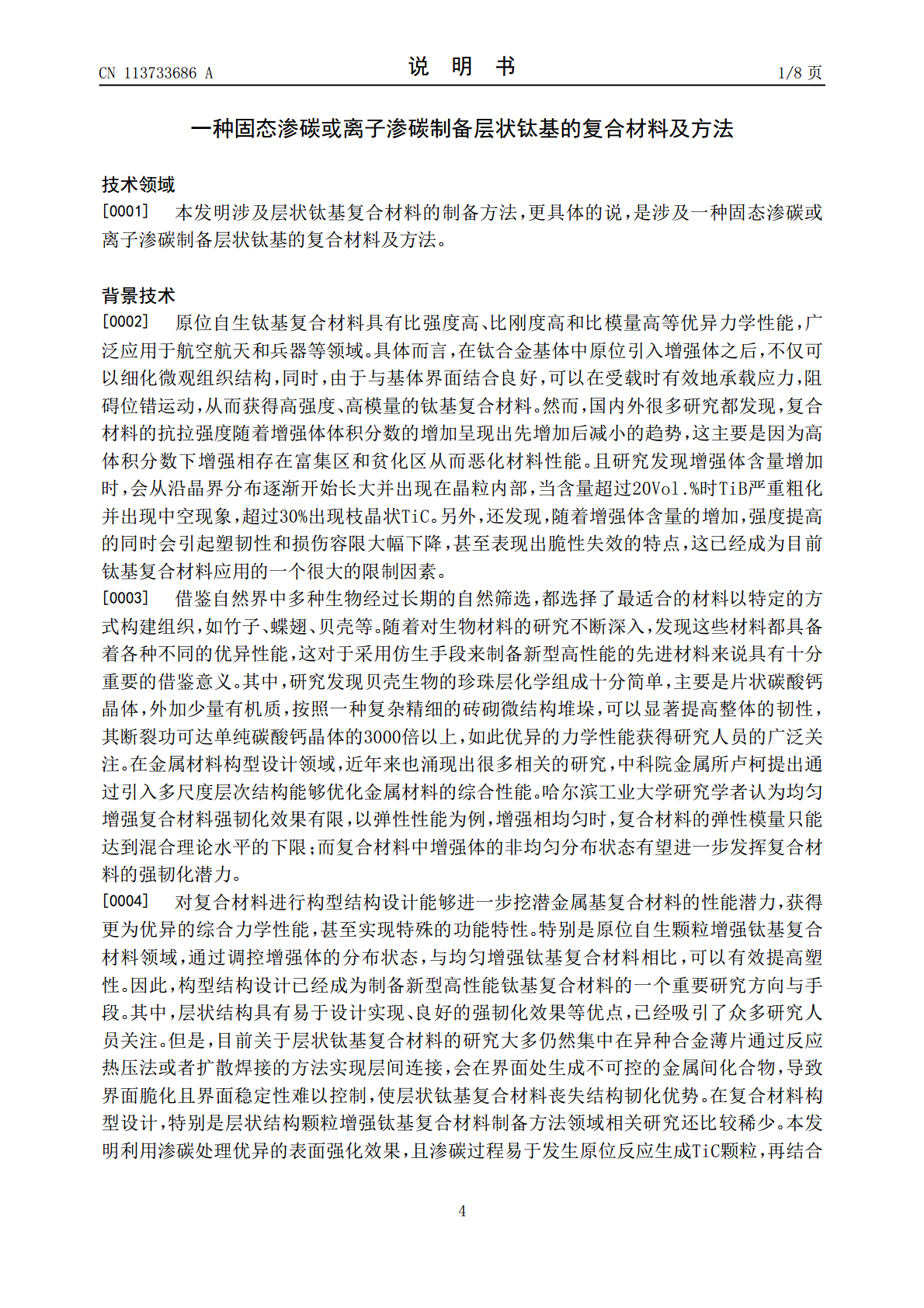

本发明公开了一种固态渗碳或离子渗碳制备层状钛基的复合材料及方法,其包括如下步骤:一、按照设计要求加工钛合金或钛基复合材料薄片,并对薄片表面进行酸洗,去除氧化膜和其它污染物;二、采用固态渗碳或离子渗碳对目标薄片进行双面渗碳强化处理;三、将渗碳钛片与未处理钛片进行交替层叠组装成层状结构预制体;四、将层状结构预制体置于真空热压炉中,通过高温压力连接实现良好的层间界面冶金结合,最终随炉冷却至室温,获得层状钛基复合材料;本发明通过渗碳表面处理,可以将钛表面硬度从266HV提高至770HV,形成150μm的钛基复合材

一种钛/钢层状复合材料的制备方法.pdf

本发明涉及一种钛/钢层状复合材料的制备方法,属于金属复合材料制造技术领域。将钛板和钢板进行预处理,然后将两块钛板中间夹钢板叠放在一起,在真空度为10-2~10-4Pa、加热温度740℃~1319℃的炉体条件下,向上述叠放板材的单位面积上施加3~5MPa的压力,反应时间为1~10小时,随炉冷却后即得到钛/钢层状复合材料。用该方法制备的钛/钢层状复合材料比爆炸法和轧制法制备的钛/钢复合材料的抗弯曲性能提高10%~30%。

一种高温渗碳钢、高温渗碳钢构件以及其制备方法.pdf

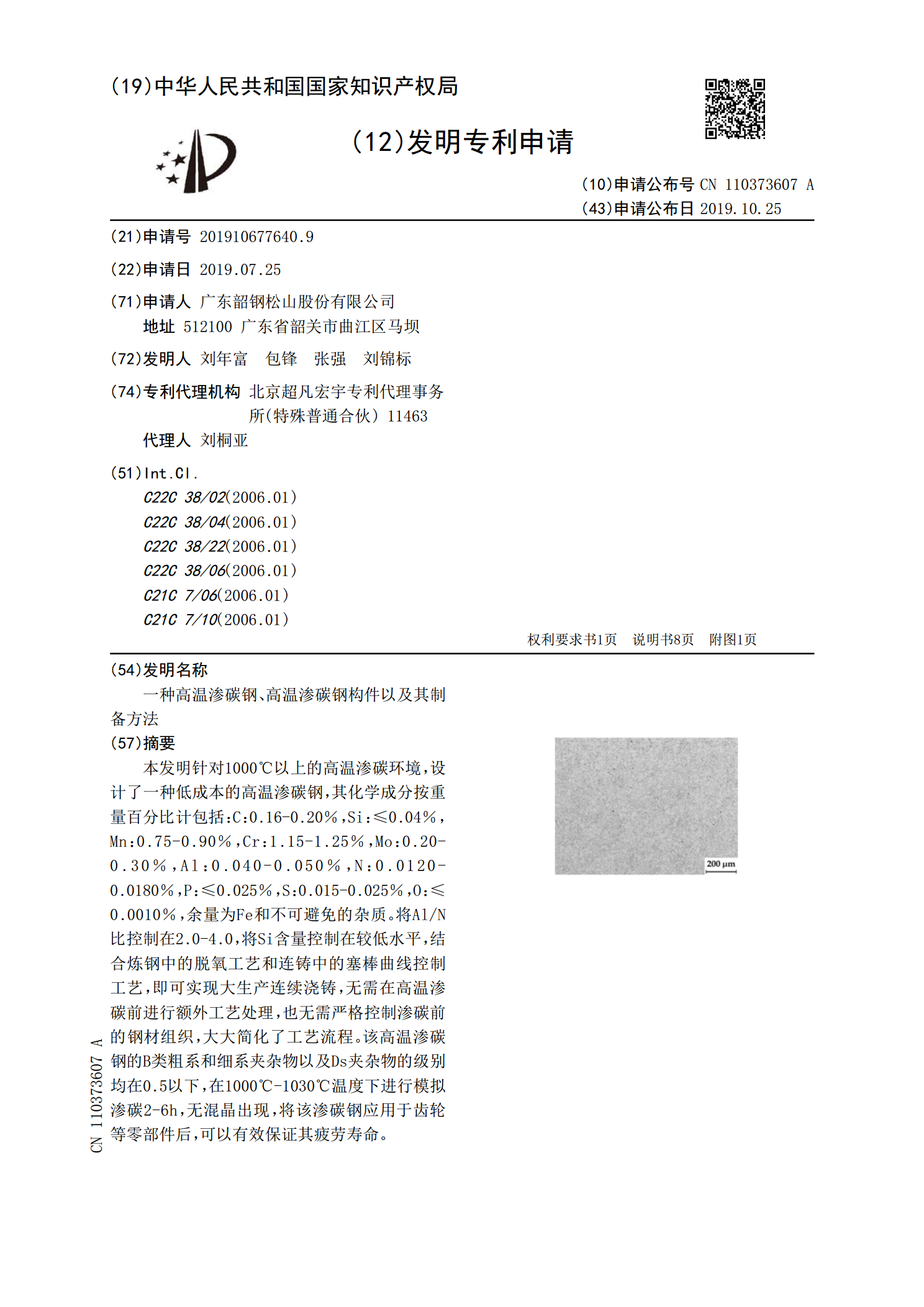

本发明针对1000℃以上的高温渗碳环境,设计了一种低成本的高温渗碳钢,其化学成分按重量百分比计包括:C:0.16‑0.20%,Si:≤0.04%,Mn:0.75‑0.90%,Cr:1.15‑1.25%,Mo:0.20‑0.30%,Al:0.040‑0.050%,N:0.0120‑0.0180%,P:≤0.025%,S:0.015‑0.025%,O:≤0.0010%,余量为Fe和不可避免的杂质。将Al/N比控制在2.0‑4.0,将Si含量控制在较低水平,结合炼钢中的脱氧工艺和连铸中的塞棒曲线控制工艺,即可实

传输原理气体渗碳离子渗碳.docx

HarbinInstituteofTechnology传输原理论文·二课程名称:传输原理设计题目:气体渗碳、离子渗碳模拟院系:材料科学与工程班级:1219001班设计者:缪克松学号:1121900133哈尔滨工业大学摘要:渗碳是指使碳原子渗入到钢表面层的过程,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性的一种金属表面处理方法。气体渗碳是目前应用最广泛的化学热处理工艺。随着机械工业向高精度、高效率和低能耗方向的发展,降低渗碳温度、缩短渗碳时间的要求日趋

一种层状石墨烯/钛复合材料的制备方法.pdf

本发明涉及一种层状石墨烯/钛复合材料的制备方法,属于金属基复合材料制备技术领域。所述方法是将含有石墨烯的挥发性浆液均匀涂覆到片状纯钛或钛合金基体一个表面上,然后将涂覆石墨烯的基体一层一层叠加起来,使片状纯钛或钛合金与石墨烯涂层进行交替堆叠,再进行放电等离子烧结以及热处理,获得强塑性匹配优异的层状石墨烯/钛复合材料。本发明所述方法的工艺简单可行,能耗低,无污染,效率高,易于实现大规模生产;而且该方法能够使石墨烯本征结构保留完好,所制备的石墨烯/钛复合材料在层状方向还可以实现石墨烯连续分布,有利于进一步开发其