高铅高铜高铁的锌精矿的焙烧处理方法.pdf

玉军****la

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

高铅高铜高铁的锌精矿的焙烧处理方法.pdf

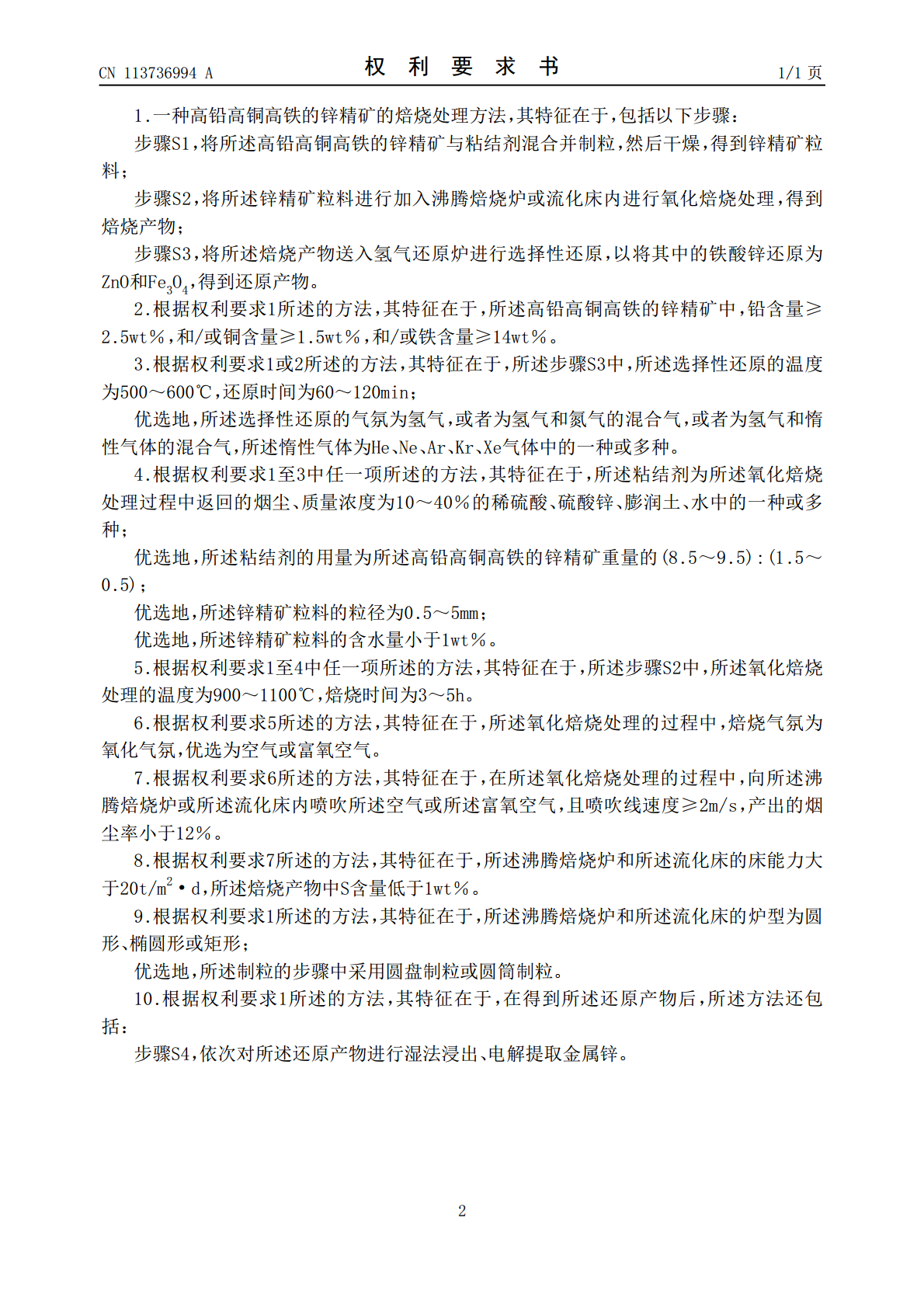

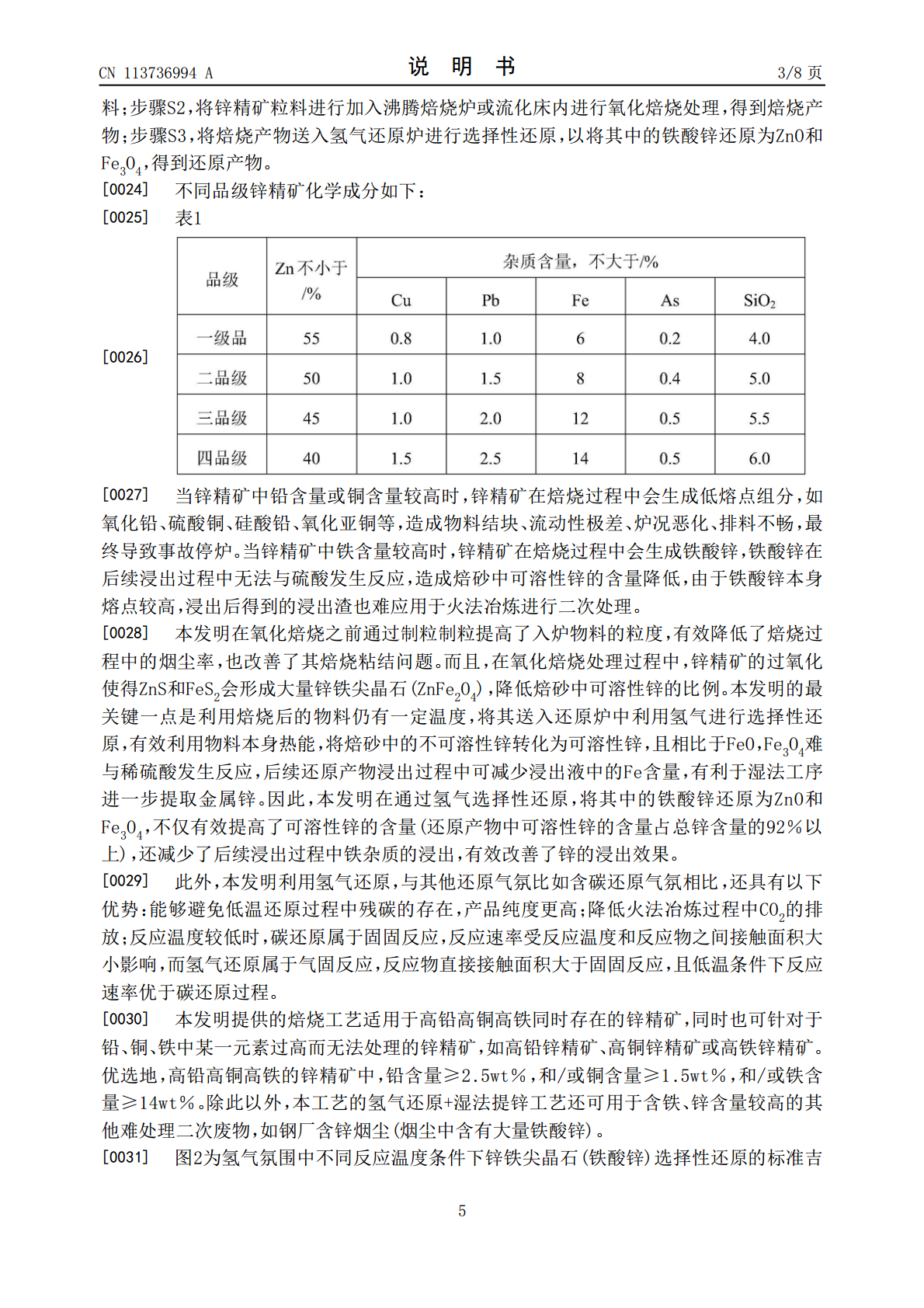

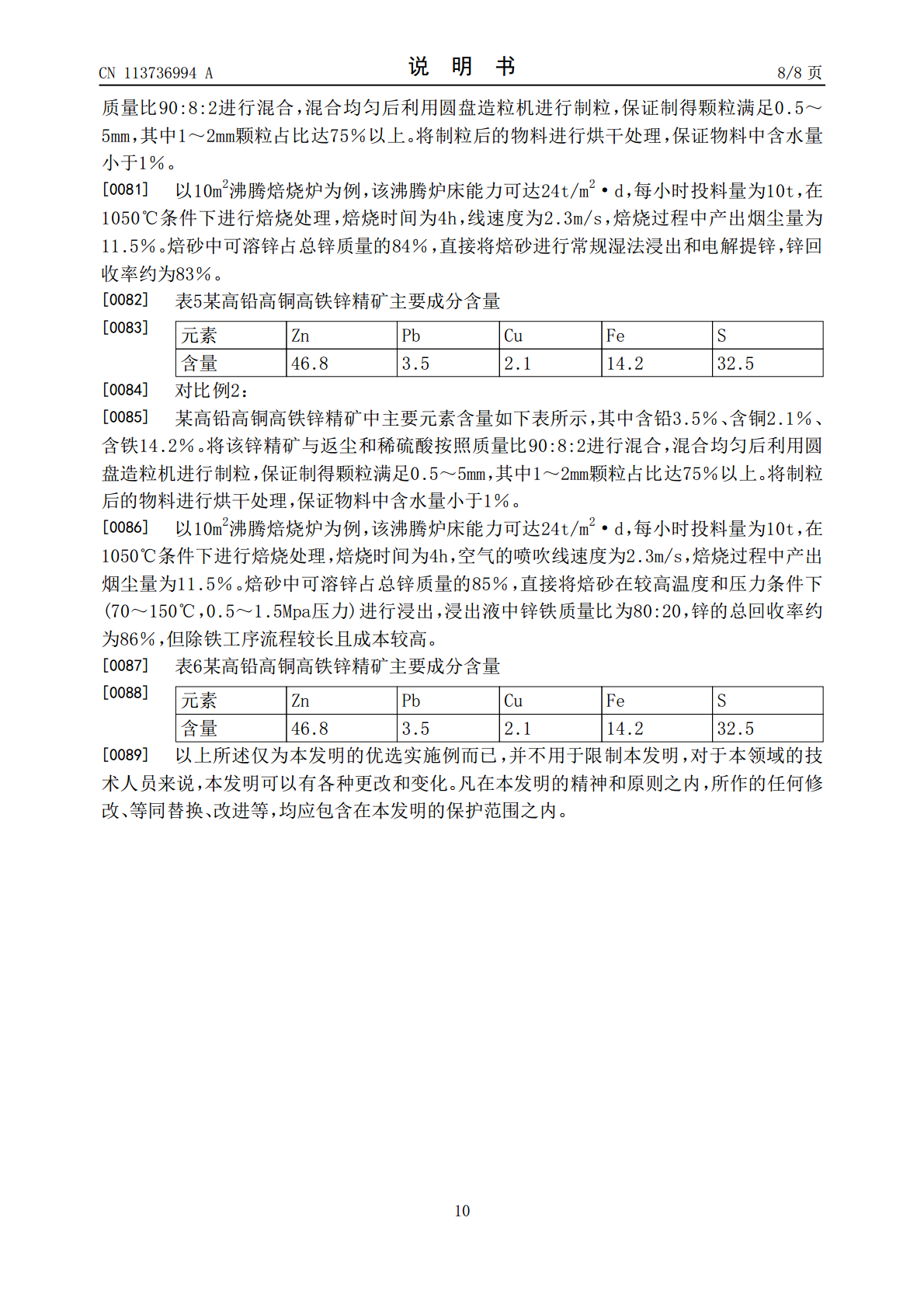

本发明提供了一种高铅高铜高铁的锌精矿的焙烧处理方法。处理方法,其包括以下步骤:步骤S1,将高铅高铜高铁的锌精矿与粘结剂混合并制粒,然后干燥,得到锌精矿粒料;步骤S2,将锌精矿粒料进行加入沸腾焙烧炉或流化床内进行氧化焙烧处理,得到焙烧产物;步骤S3,将焙烧产物送入氢气还原炉进行选择性还原,以将其中的铁酸锌还原为ZnO和Fe

含铜高铟高铁硫化锌精矿的处理工艺.pdf

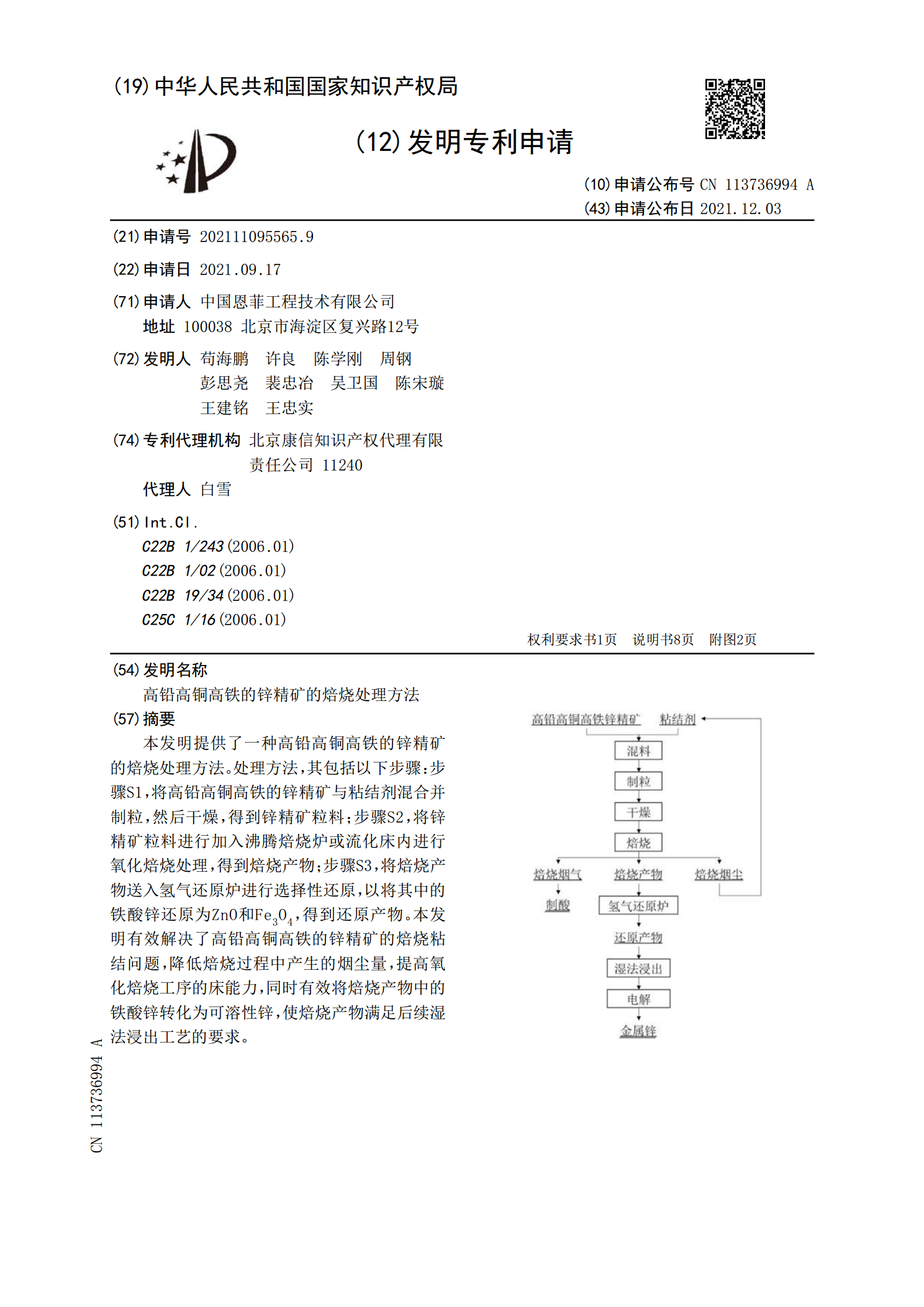

含铜高铟高铁硫化锌精矿的处理工艺,本发明涉及一种含铜高铟高铁硫化锌精矿的渣矿协同浸出-组合式沉铁工艺。包括以下步骤:①高铁硫化锌精矿在沸腾炉内焙烧得高铁锌焙砂;②高铁锌焙砂与湿法炼锌电解废液进行中和水解除杂,产出中浸液和中浸渣;③中浸渣和高铁锌焙砂与弱酸液混合,产出弱酸液和弱酸渣;④弱酸渣和高铁硫化锌精矿与高酸液混合进行渣矿协同浸出,产出协同浸出液和协同浸出渣;⑤对协同浸出渣进行高酸浸出,产出高酸液和高酸渣;⑥协同浸出液采用两段连续置换工艺分离回收铜和铟,产出富铜渣与富铟渣和沉铟后液;⑦沉铟后液采用高温氧

一种高铟高铜锌精矿的处理方法.pdf

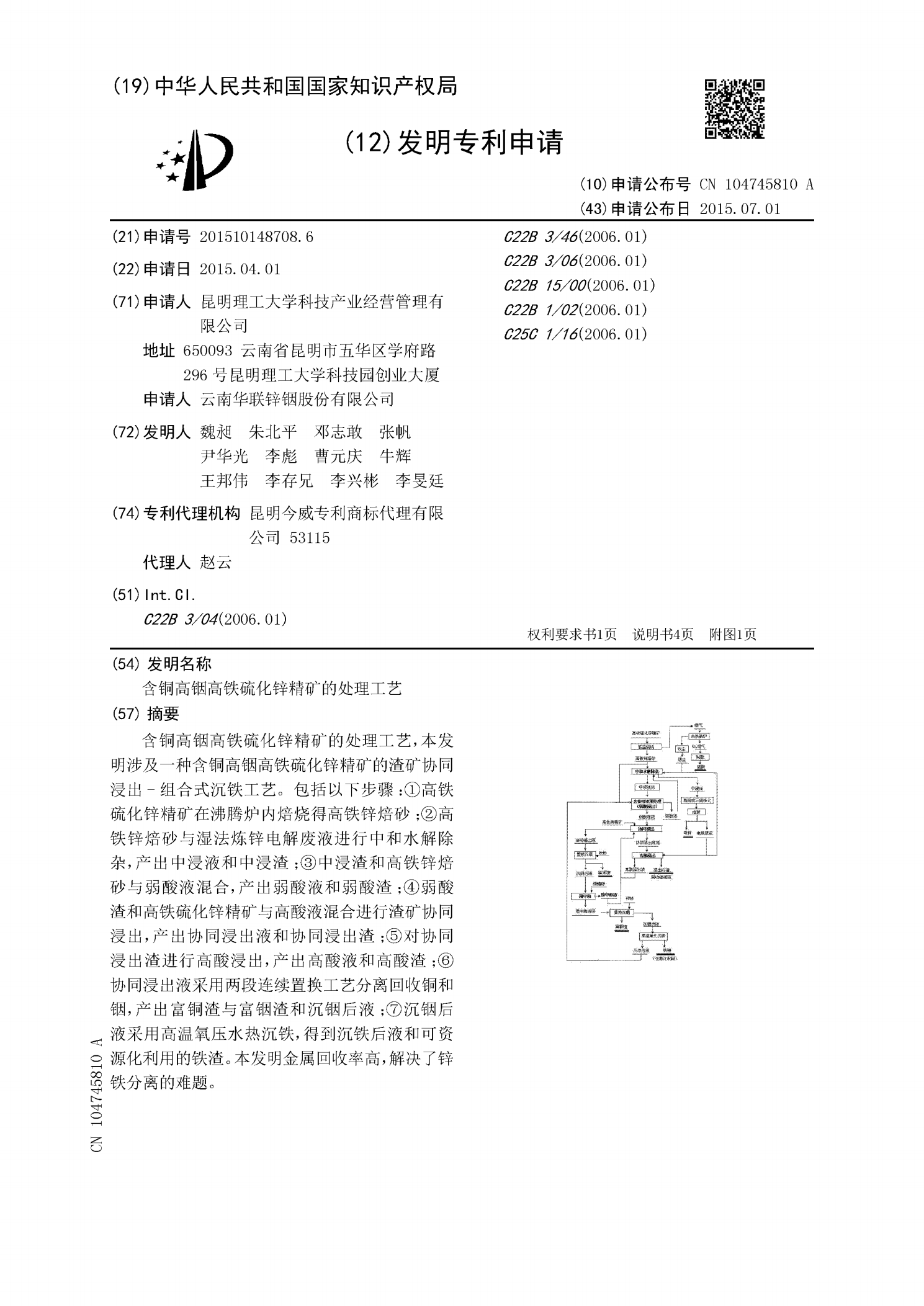

一种高铟高铜锌精矿的处理方法,包括下列步骤:将含In0.03~0.10%、Cu2~5%、Zn40~50%的锌精矿进行富氧氧化熔炼,熔融渣进行强还原熔炼,产出粗锌合金、粗铜和炉渣,粗铜和炉渣对外销售;粗锌合金进行蒸馏,产出锌镉合金和锌铟底液;锌镉合金进行二次蒸馏,产出蒸馏锌和高镉锌合金;蒸馏锌经浇铸冷却得到锌锭产品,高镉锌合金进行低温塔蒸馏,得到粗镉和低镉锌合金,低镉锌合金返回镉塔蒸馏;锌铟底液进行高温塔蒸馏,产出高铟合金和高温粗锌,高温粗锌返回铅塔进行蒸馏,高铟合金提取铟。采用本发明具有工艺流程短、投资占

一种处理高铜高铅锌精矿的沸腾焙烧炉.pdf

一种处理高铜高铅锌精矿的沸腾焙烧炉。在沸腾炉体的下部设有支腿,在支腿之间的沸腾炉体的下部装有风箱,在风箱内连接有鼓风机送风管,在风箱上部设有带孔花板,在带孔花板上装有风帽,风帽上部设有风帽上开孔,在沸腾炉体的环周间隔设有水套;在水套上穿接有水套风管,水套风管与辅助风管连接;在花板的下部通过金属软连接与辅助风管连接,在辅助风管的上部连接有辅助风帽,所述辅助风帽上设有侧开孔,侧开孔朝向沸腾炉的中心部位。由于在沸腾炉风箱内设置辅助风管,以及在水套处增加水套风管,并增加了辅助风帽,使沸腾炉内物料沸腾状态良好,减少

高硫高砷难处理金精矿酸化焙烧渣的预处理方法.pdf

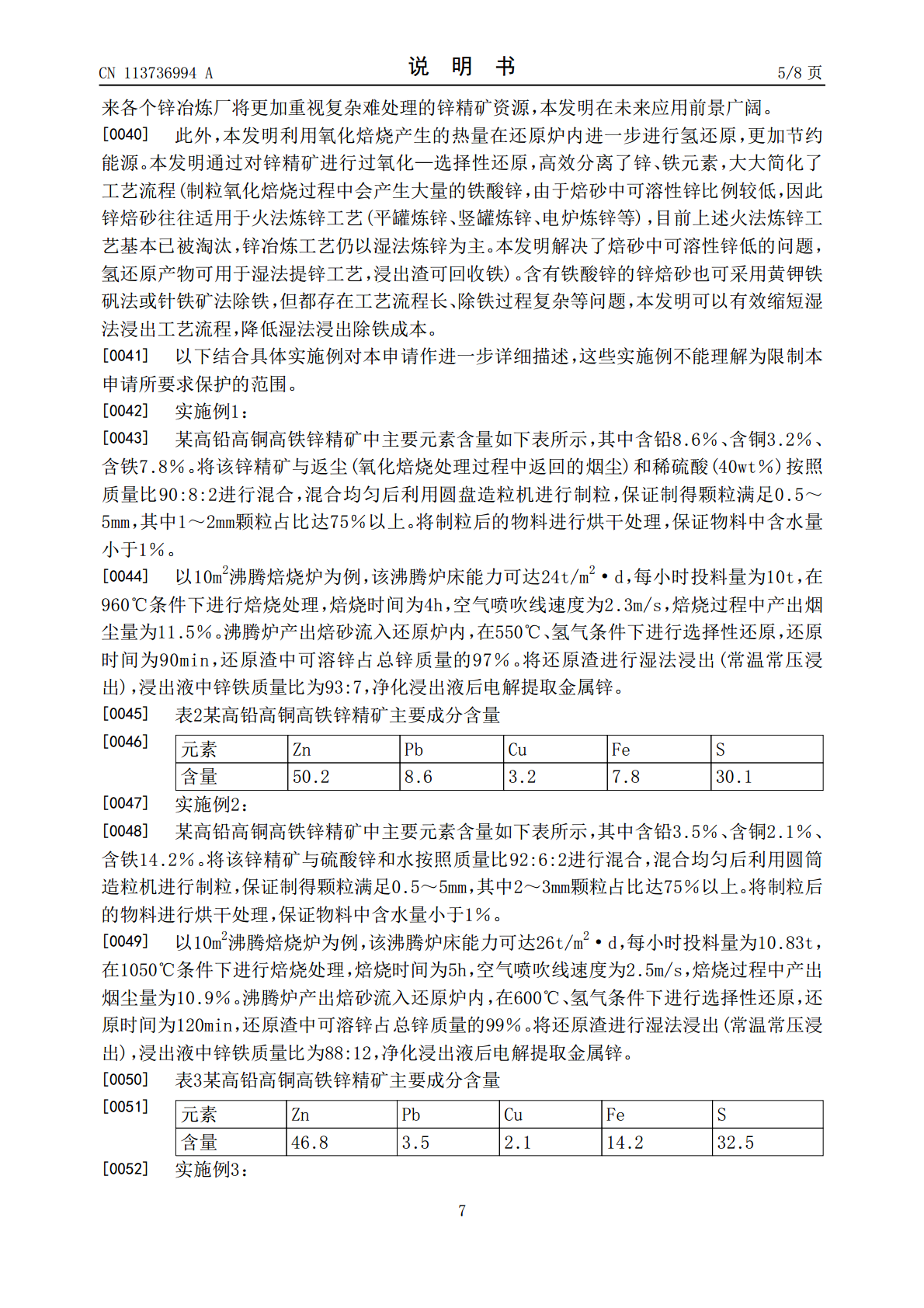

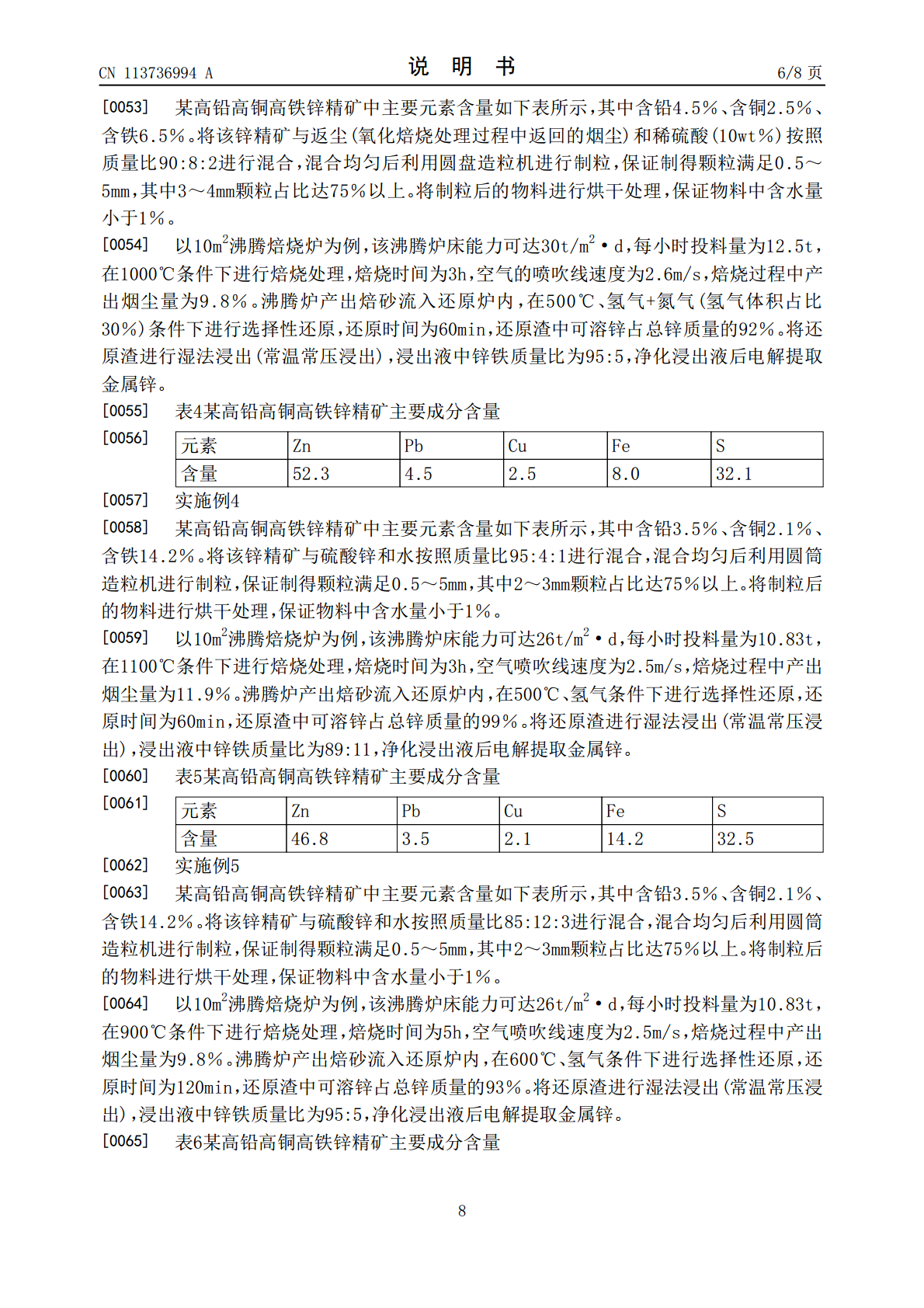

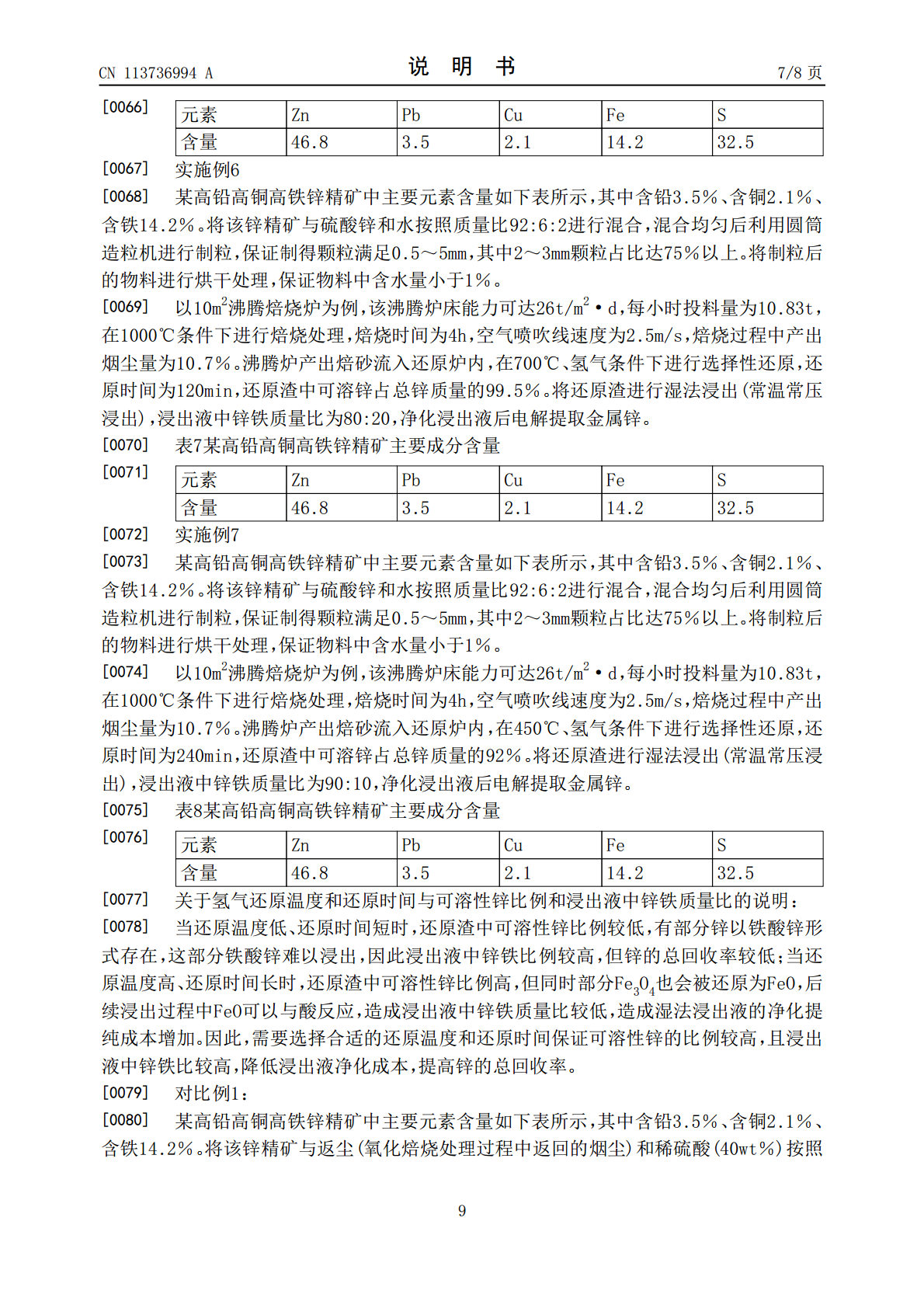

本发明公开了一种高硫高砷难处理金精矿酸化焙烧渣的预处理方法,向反应器中加入质量浓度为35%~90%的酸溶液,与焙烧渣和添加剂搅拌均匀,然后在150~400℃下反应0.5~5小时,其中酸溶液与焙烧渣的重量比为1:1~13,添加剂与焙烧渣的重量比为1:1~80;反应结束后降至120℃以下,在反应器中加入水调整矿浆浓度在40%~80%,在70~95℃下搅拌反应0.5~4小时,反应结束后降至室温,洗涤过滤后将滤液和滤渣分离。该法通过高温熟化强化破壳对其进行预处理,关键在于使用添加剂和利用出炉焙烧渣的预热控制一定温