一种高掺量印染污泥制备烧结砖的方法.pdf

玄静****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高掺量印染污泥制备烧结砖的方法.pdf

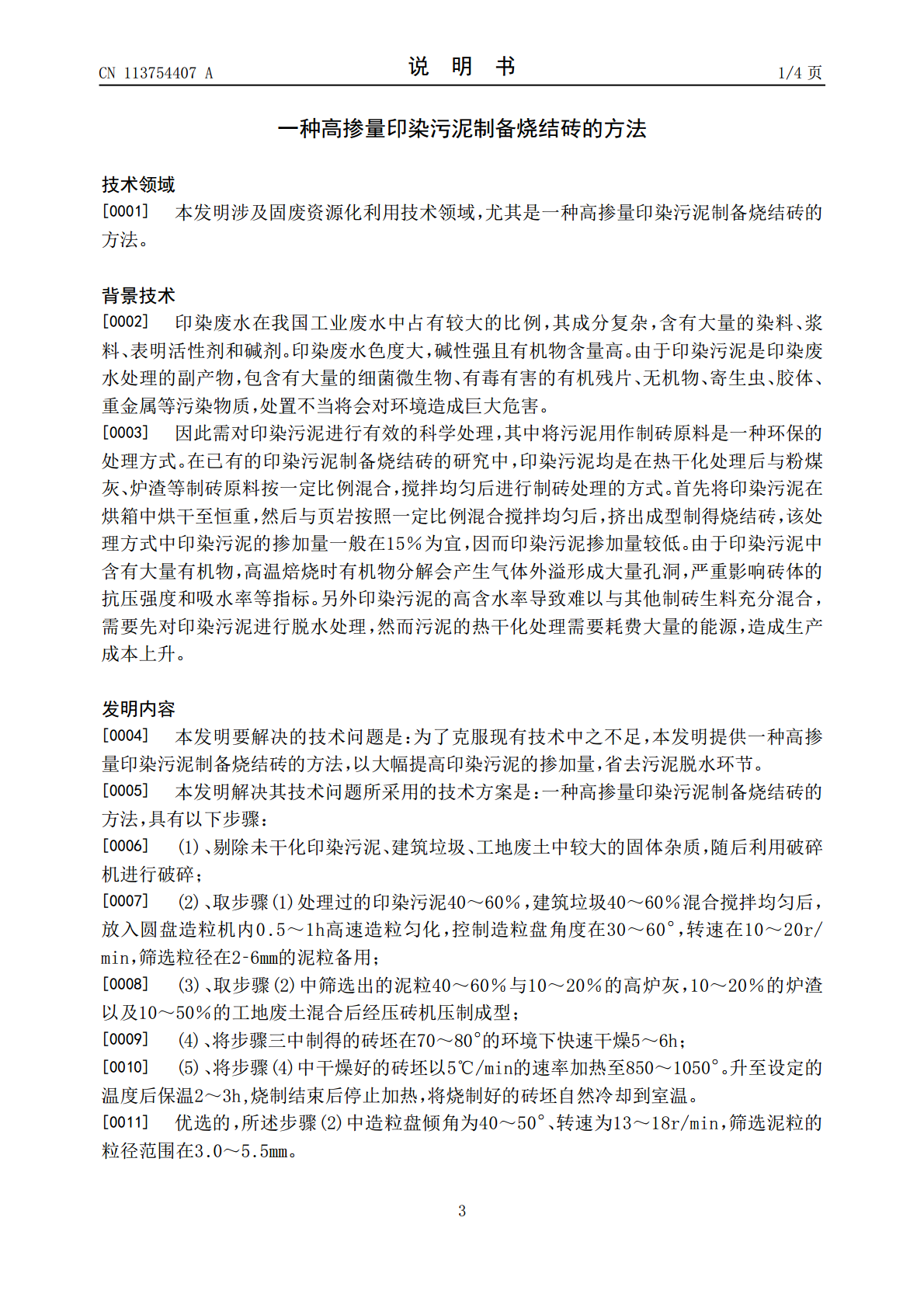

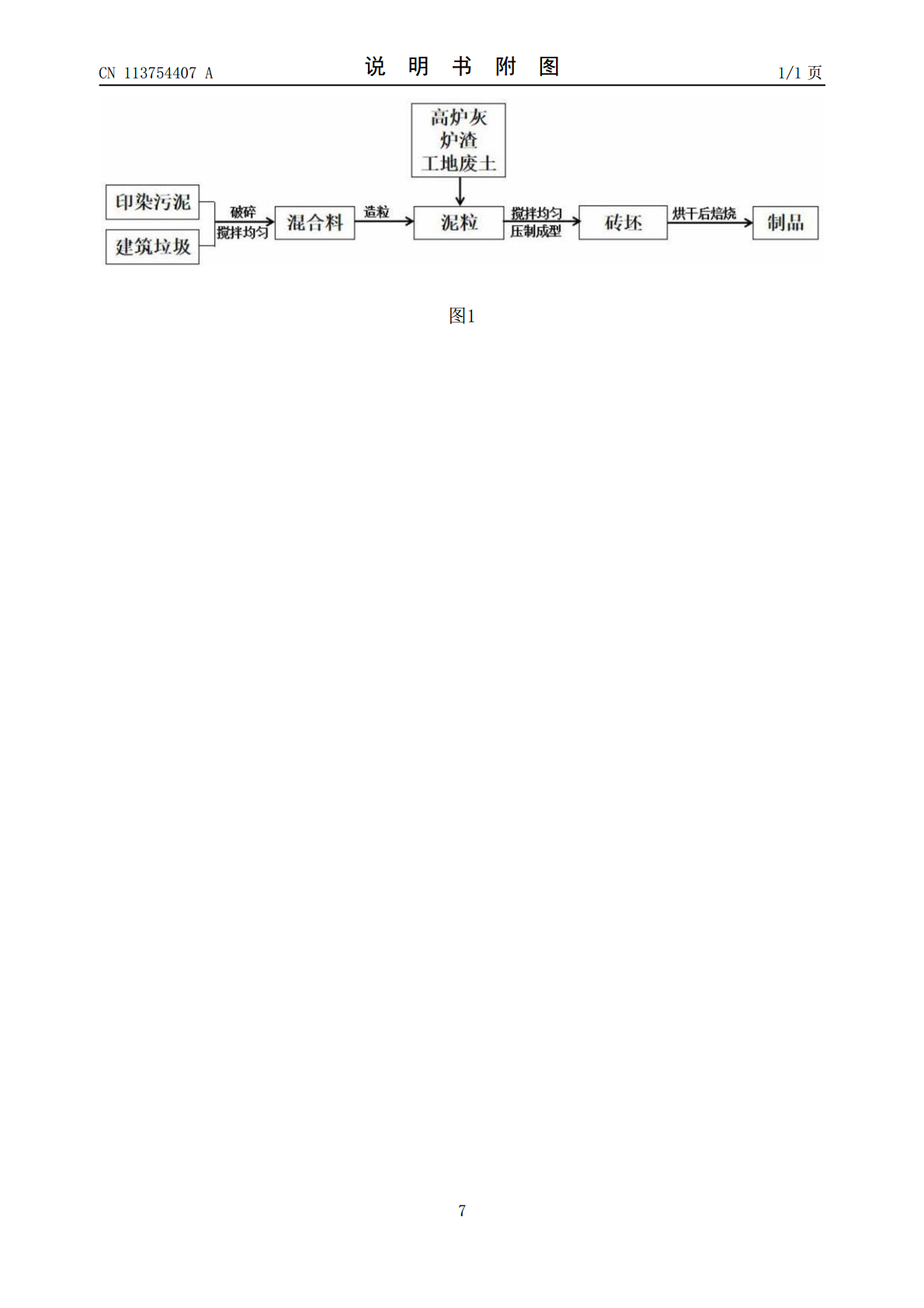

本发明涉及一种高掺量印染污泥制备烧结砖的方法,属于固体废弃物资源化利用领域。主要步骤有:印染污泥与建筑垃圾混合均匀后利用圆盘造粒机造粒;造好的泥粒再与高炉灰、炉渣、工地废土进行压砖处理;压制成型的砖坯在低温环境下快速烘干以减少破裂;烘干完毕的砖坯加热至设定温度,保温2~3h后取出自然冷却至室温。本发明直接将未干化印染污泥与建筑垃圾混合造粒后再与高炉灰、炉渣、工地废土混合压砖,可以大幅提高印染污泥的掺加量,省去污泥脱水环节,制得的砖块质量好,强度高。

高掺量自来水厂污泥烧结砖及其制备方法.pdf

本发明涉及一种高掺量自来水厂污泥烧结砖及其制备方法,属于制砖技术领域。其特征在于其固化材料和内燃料的选取及含量为:自来水厂污泥:以含水率6%干重计30%~40%;淤泥:以含水率6%干重计30%~40%;膨润土尾矿:0%~15%;粉煤灰:5%~10%;煤矸石或炉渣:10%~25%;各组分均为重量干重百分比计。本发明采用目前废弃的自来水厂污泥为主要制砖原料,污泥利用率高,自然资源用量少,相对传统普通烧结砖自重轻,能耗少,强度高,并具有较好的保温效果和隔声性能,可产生显著的经济效益和环境效益。

一种不泛碱高掺量赤泥烧结砖的制备方法.pdf

本发明提供了一种不泛碱高掺量赤泥烧结砖的制备方法,具体包括以下步骤:(1)破碎;(2)混料;(3)陈化;(4)成型;(5)干燥;(6)预热;(7)焙烧;(8)冷却;(9)浸水。烧结砖原料包括:赤泥65‑85份、高炉粒化矿渣粉0‑15份、粉煤灰0‑15份、电炉除尘灰0‑10份、煤矸石0‑15份、钢渣粉0‑15份。本发明工艺简单,投资少,所制得的赤泥烧结砖基本未出现“泛霜”现象,抗压强度为13.10‑42MPa、吸水率小于20%,满足国家粉煤灰普通烧结砖GB/T5101‑2017中的要求,经济效益高,并减少了

印染污泥制备烧结砖的试验研究.docx

印染污泥制备烧结砖的试验研究摘要本研究采用印染污泥制备烧结砖的方法进行试验研究,通过对印染污泥处理、成型、烧结工艺进行优化,制备了质量良好的烧结砖。实验结果表明,印染污泥可以用来制备烧结砖,具有较高的硬度和承载能力,同时也起到了环保节能的作用。关键词:印染污泥;烧结砖;环保节能AbstractThisstudyfocusesontheexperimentalresearchofpreparingsinteredbricksusingprintinganddyeingsludge.Theprintingan

高掺量粉煤灰烧结砖及其生产方法.pdf

本发明公开一种高掺量粉煤灰烧结砖及其生产方法,按干基质量百分比计,原料配比如下:粉煤灰80-85%,建筑弃土或泥土或建筑弃土、泥土混合5-15%,尾矿砂5-10%;本发明通过添加一定比例的尾矿砂作为外加剂,以提高粉煤灰与建筑弃土或泥土的粘合力及产品硬度,可以加大粉煤灰的用量而降低泥土的用量,达到节省土地资源的目的,利用高掺量粉煤灰的自燃,无需另加煤碳焙烧,达到节能环保的目的,同时节约成本,每块砖可节省燃煤成本0.05元。本烧结砖达到或超过国家烧结砖的各项质量标准,其物理性能优于现有同类产品。