一种低硅高铝含硫钢的连铸生产方法.pdf

是秋****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低硅高铝含硫钢的连铸生产方法.pdf

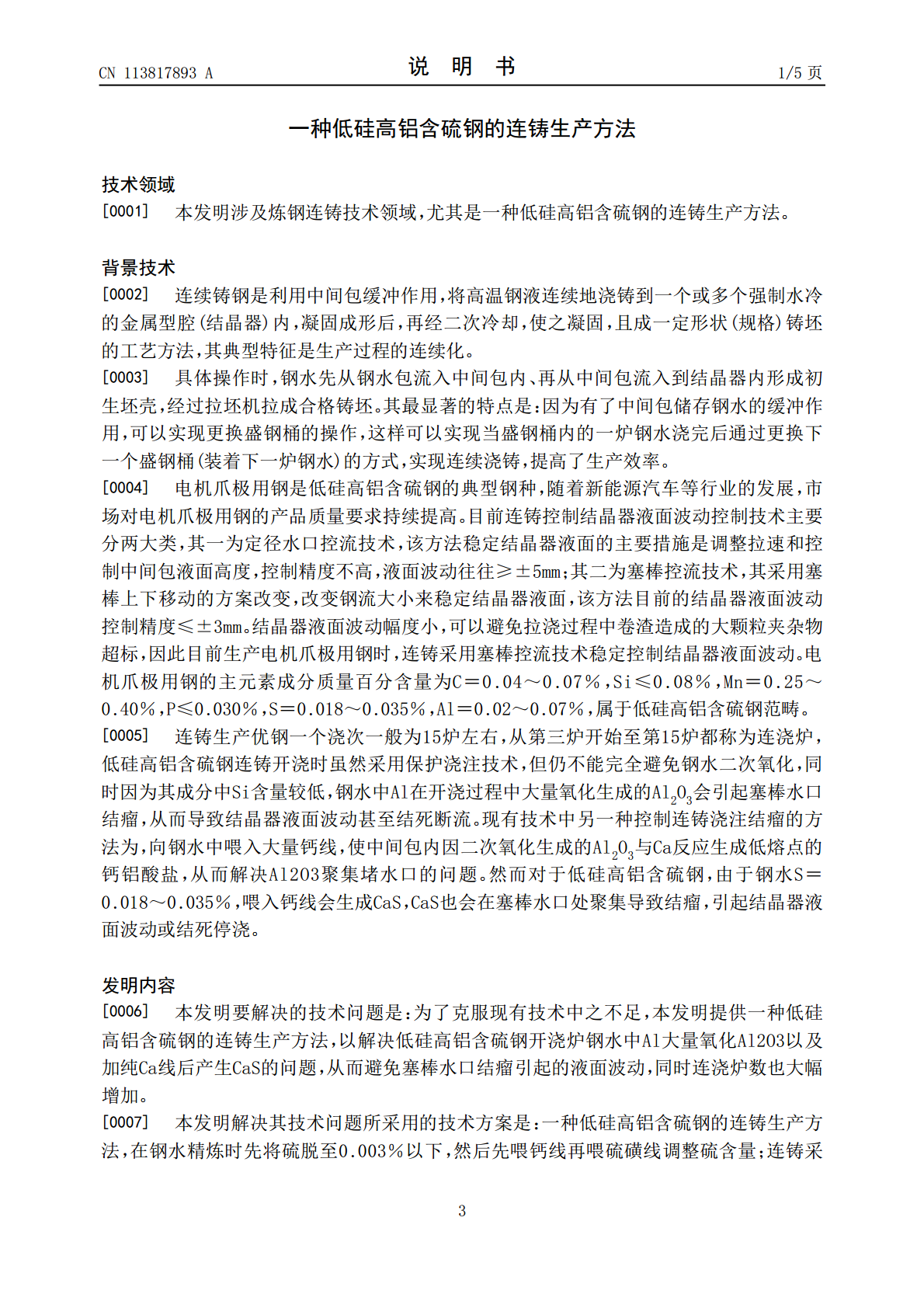

本发明涉及一种低硅高铝含硫钢的连铸生产方法,包括首先采用精炼炉先脱硫再增硫的方法,具体为钢水精炼时先将硫脱至0.003%以下,之后先喂钙线再喂硫磺线调整硫含量;之后连铸采用开浇第一炉生产硅和铝范围宽的低硫钢种、开浇第二炉生产铝含量范围宽的低硅含硫钢种、开浇第三炉和连浇炉生产低硅高铝含硫钢的过渡生产方法。本发明采用精炼炉在常规脱氧脱硫后,采取首先加入钙线再喂硫磺线增硫的方法,使得喂入钢水中的钙元素首先与Al

一种高硫低铝易切削钢连铸板坯及其生产方法.pdf

本发明公开了一种高硫低铝易切削钢连铸板坯及其生产方法,该钢种化学成分质量百分数为:C0.38~0.48%,Si0.30~0.45%,Mn1.45~1.60%,P≤0.040%,S0.050~0.100%,Cr1.85~2.00%,Mo0.15~0.25%,Ti0.010~0.020%,Ca0.0012~0.0040%,Alt≤0.015%;其生产方法为:转炉出钢不加石灰渣洗,稳定控制S含量,只加铝块预脱氧,并控制下渣量,提高钢水纯净度;LF炉造低碱度米黄渣,控制顶渣碱度

一种冷镦用低硅含铝钢的连浇连铸生产方法.pdf

本发明公开了一种冷镦用低硅含铝钢的连浇连铸生产方法,所述生产方法包括倒灌站、转炉冶炼、LF炉精炼、连铸工序。本发明通过转炉出钢加铝豆脱氧操作,降低钢水氧含量,减少LF炉精炼过程脱氧力度;转炉加入合成渣及LF炉加入石灰,去除大部分夹杂物,优化LF炉终渣组分;连铸过程中采用气氛置换及使用钢包长水口、浸入式水口进行保护浇注。本发明生产方法能够实现采用断面150mm×150mm方坯连续浇注冷镦用低硅含铝钢,不存在浇注过程水口结瘤情况,连浇成功率达到100%,连铸坯Si≤0.10%;减少了企业附带品量,降低了生产成

一种高硅热成形钢连铸生产方法.pdf

本发明公开了一种高硅热成形钢连铸生产方法,属于冶金炼钢技术领域。本发明步骤为:步骤一:铁水预处理;步骤二:利用顶底复吹转炉脱除钢水中的碳和磷,并进行脱氧合金化;步骤三:转移至吹氩站进行成分以及钢种的酸溶铝的初调;步骤四:钢包精炼炉升温微调钢水成分,造还原渣脱硫,去除钢水中夹杂物;步骤五:真空循环脱气精炼炉脱除钢种的氢及微调成分,去除钢水中夹杂物及夹杂物变形处理;步骤六:利用板坯连铸机把合格的液态钢水连续的浇注凝固成一定形状的铸坯;步骤七:铸坯热装。本发明能够消除高硅热成形钢铸坯的裂纹及断裂等质量缺陷,热轧

一种低硅含铝钢的生产方法.pdf

本发明涉及一种低硅含铝钢的生产方法,其特征是:转炉终点钢水中C≥0.05at%,P≤0.020at%,出钢温度1630-1670℃;加入高碳锰铁和铝锰钛脱氧剂,目标精炼就位[Al]=0.060~0.080at%;LF精炼炉根据转炉钢水合金元素含量确定中碳锰铁、铝线的加入量进行成分微调;采用Ca-Fe线进行喂丝处理,钙处理前钢水要求:[Al]=0.045-0.060at%。Ca-Fe线垂直喂入,喂入速度≥2.1m/s,[Ca]/[Al]质量比0.08-0.12;连铸生产时过热度控制在30±5℃,拉速控制在2