坩埚组件、拉晶炉及拉制单晶硅棒的方法.pdf

一条****杉淑

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

坩埚组件、拉晶炉及拉制单晶硅棒的方法.pdf

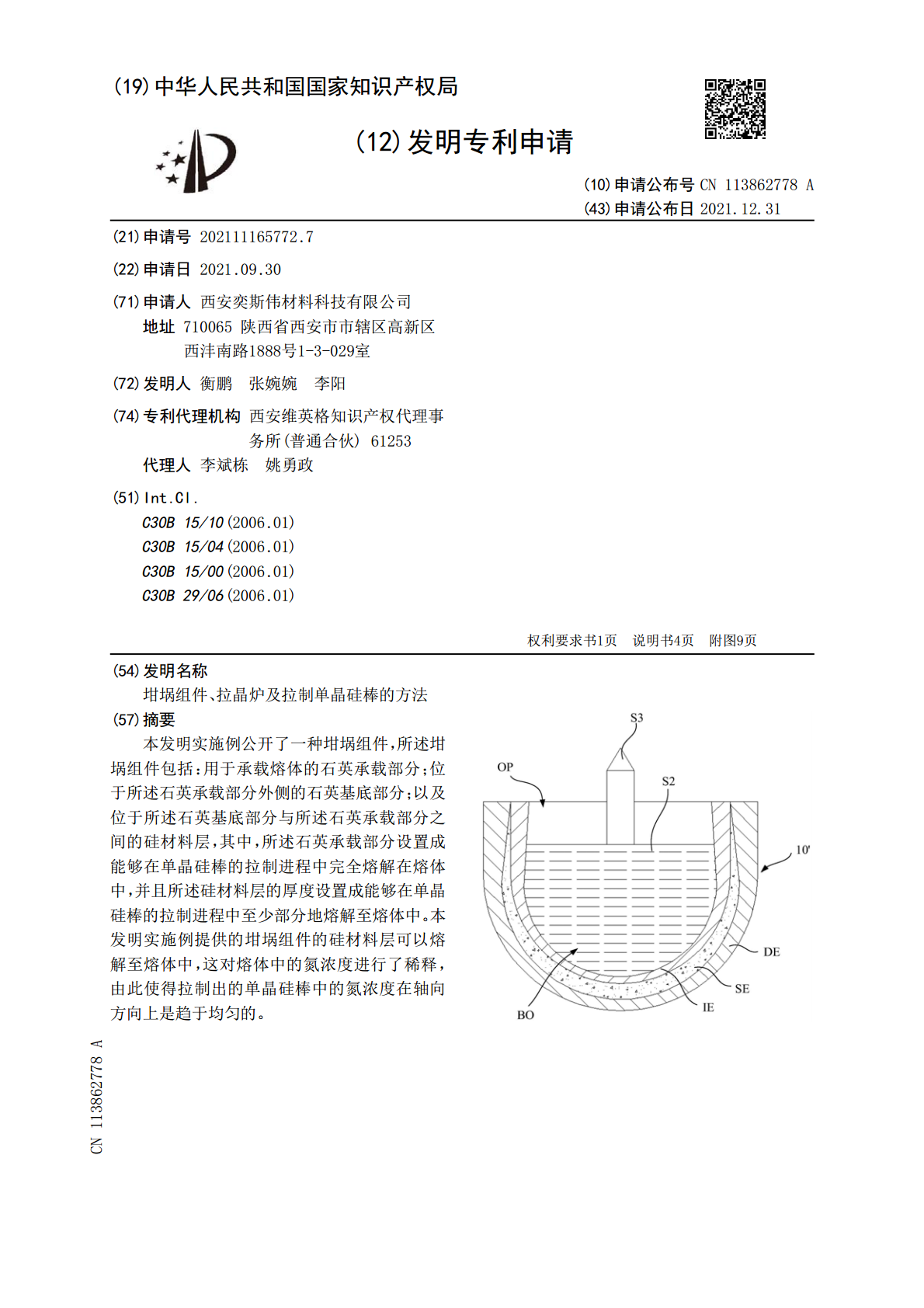

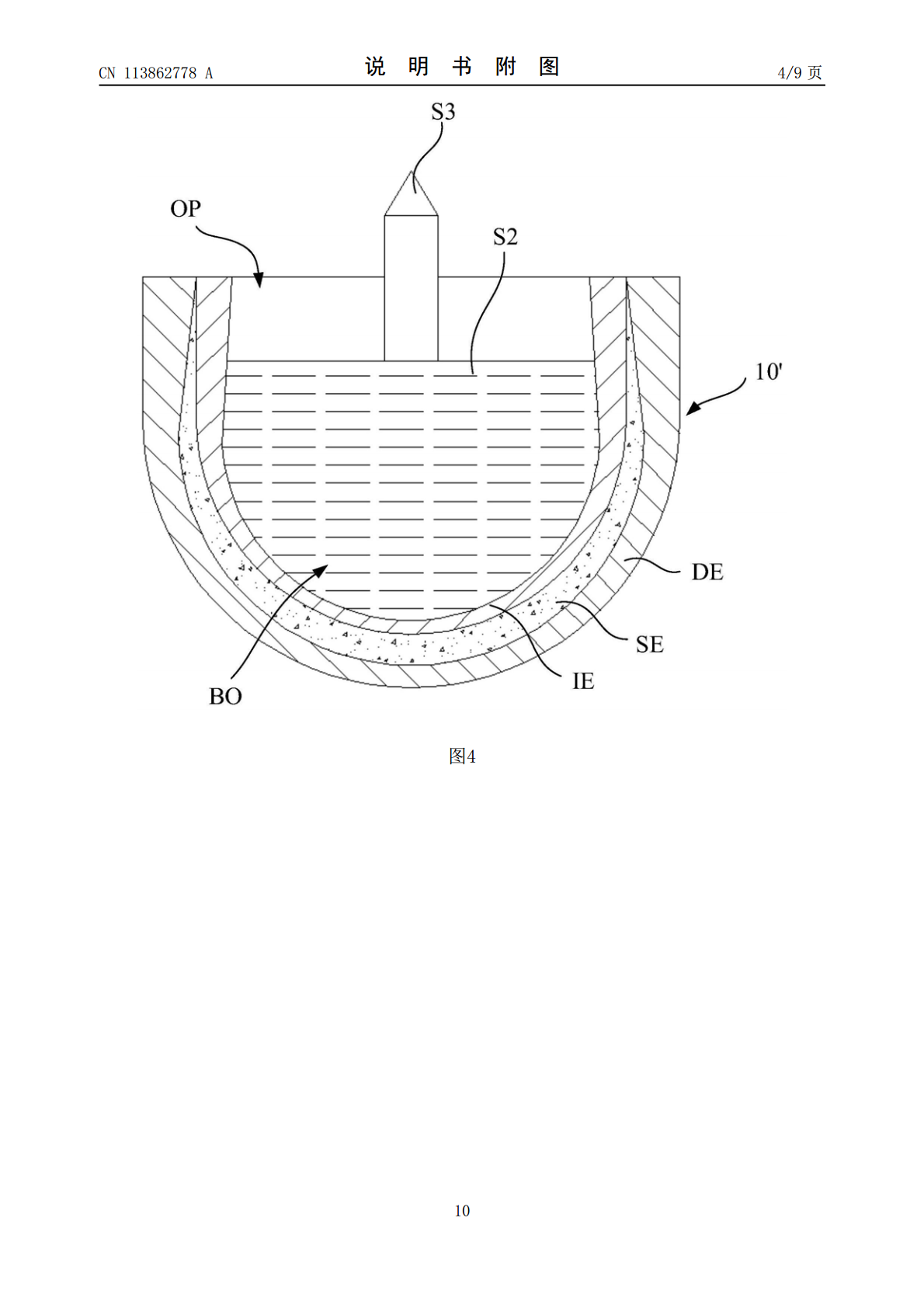

本发明实施例公开了一种坩埚组件,所述坩埚组件包括:用于承载熔体的石英承载部分;位于所述石英承载部分外侧的石英基底部分;以及位于所述石英基底部分与所述石英承载部分之间的硅材料层,其中,所述石英承载部分设置成能够在单晶硅棒的拉制进程中完全熔解在熔体中,并且所述硅材料层的厚度设置成能够在单晶硅棒的拉制进程中至少部分地熔解至熔体中。本发明实施例提供的坩埚组件的硅材料层可以熔解至熔体中,这对熔体中的氮浓度进行了稀释,由此使得拉制出的单晶硅棒中的氮浓度在轴向方向上是趋于均匀的。

一种用于拉制单晶硅棒的拉晶炉、方法及单晶硅棒.pdf

本发明实施例公开了一种用于拉制单晶硅棒的拉晶炉、方法及单晶硅棒;所述拉晶炉包括:设置在水冷套上方位置且呈圆筒状的加热装置,所述加热装置被配置成使得单晶硅棒沿着竖直方向向上移动时能够进入至所述加热装置限定出的热处理室中进行热处理;设置在所述加热装置上方且呈圆筒状的冷却装置,所述冷却装置被配置成使得热处理后的所述单晶硅棒沿着竖直方向继续向上移动时能够进入至所述冷却装置限定出的冷却室中进行冷却处理。

一种用于生产单晶硅棒的石英坩埚、坩埚组件及拉晶炉.pdf

本发明实施例公开了一种石英坩埚,所述石英坩埚包括:底部部分;周向部分,所述周向部分包括径向内侧上的附加层;其中,所述附加层包括富氧层以及设置在所述富氧层上的硅基富氢层。石英坩埚的硅基富氢层将首先被分解并且分解出的氢将在对流的作用下浸入单晶硅棒中,由此可以抑制氧的析出,进而抑制单晶硅棒中缺陷的形核后进一步聚集长大以将该缺陷控制在较小尺寸并且可以很好地解决拉晶前期单晶硅棒局部氧偏高的问题,由此提高了晶棒的整体良率;而且随着硅基富氢层的减薄,富氧层暴露于硅溶液,大量的氧析出,提高了此时单晶硅棒中氧的浸入,进而提

一种用于拉制单晶硅棒的拉晶炉.pdf

本发明实施例公开了一种用于拉制单晶硅棒的拉晶炉,所述拉晶炉包括限定出热处理室的加热器,所述加热器在所述拉晶炉中设置成使得,所述单晶硅棒能够通过沿着拉晶方向移动而进入到所述热处理室中。通过使用本发明实施例的拉晶炉,在单晶硅棒被拉制出之后就继续在拉晶炉中对单晶硅棒进行热处理,由于热处理室就设置在拉晶炉内,不需要对硅棒进行转移运送,而且可以在拉晶炉内对整根单晶硅棒进行热处理,因此大大提高了热处理的效率,另外,由于是对单晶硅棒而非晶片进行热处理,因此避免了晶片热处理过程中的交叉污染以及由于晶片与晶舟接触可能造成的

一种坩埚组件及拉晶炉.pdf

本发明实施例公开了一种坩埚组件及拉晶炉,所述坩埚组件包括:石墨坩埚,所述石墨坩埚包括本体以及从所述本体的内表面凸出的多个凸肋;石英坩埚,所述石英坩埚嵌套在所述石墨坩埚中;其中,当所述石英坩埚因加热导致的软化而发生朝向所述石墨坩埚的变形时,所述石墨坩埚与所述石英坩埚之间的位于所述凸肋的根部附近的间隙被保留,其中,所述间隙随所述凸肋一起延伸直至通往外界环境。