一种用于制造单晶硅棒的拉晶炉、方法及单晶硅棒.pdf

文宣****66

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种用于制造单晶硅棒的拉晶炉、方法及单晶硅棒.pdf

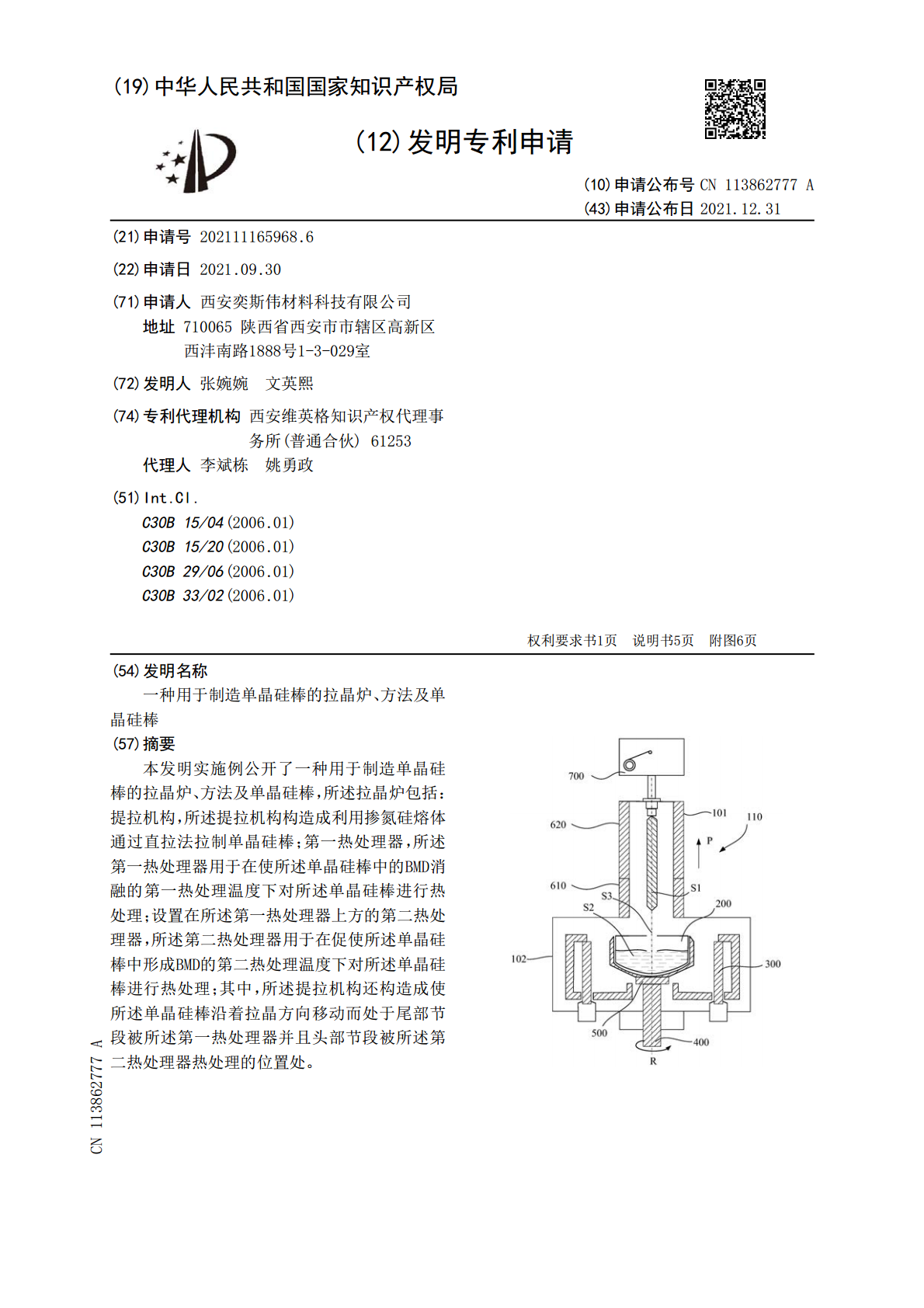

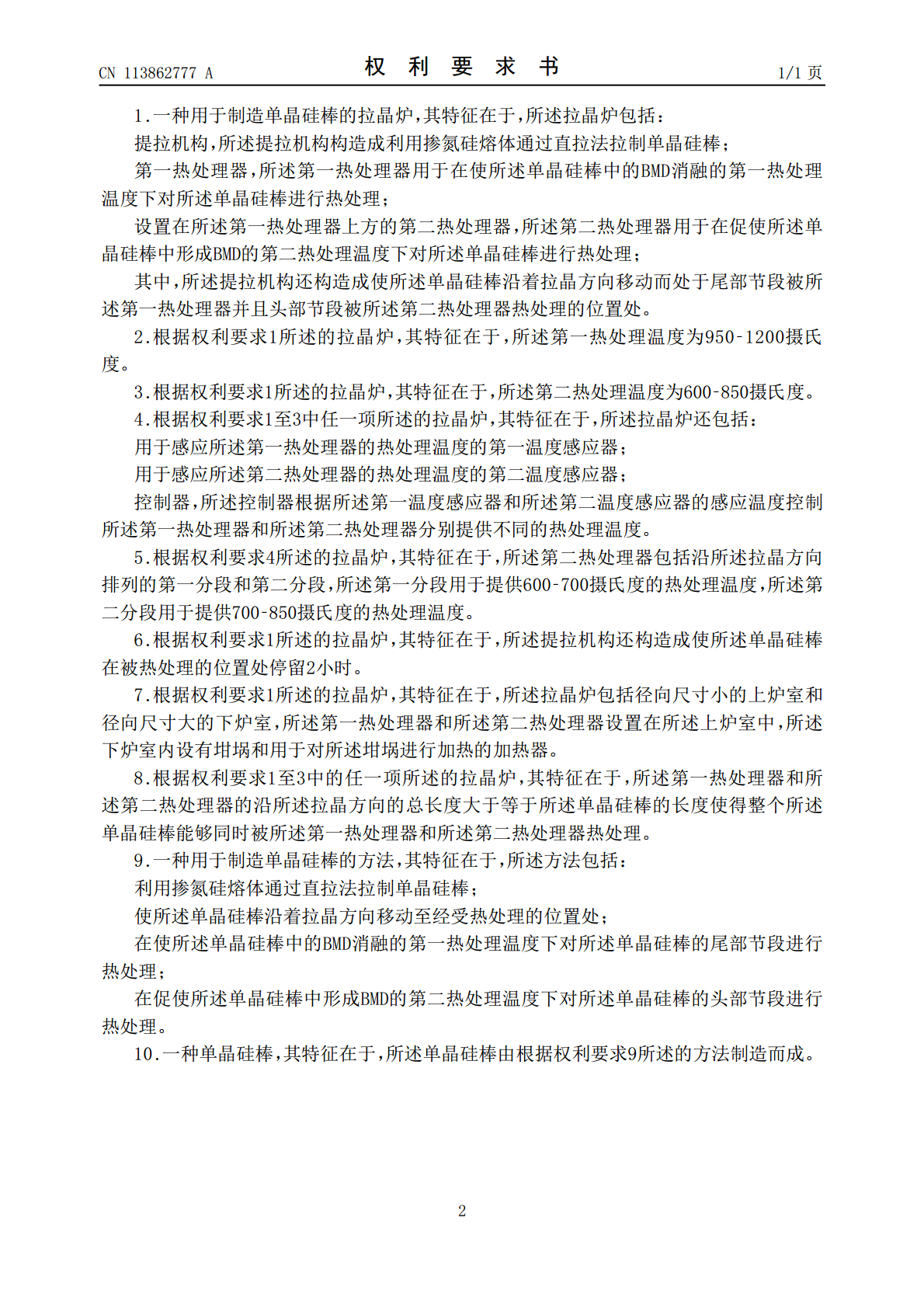

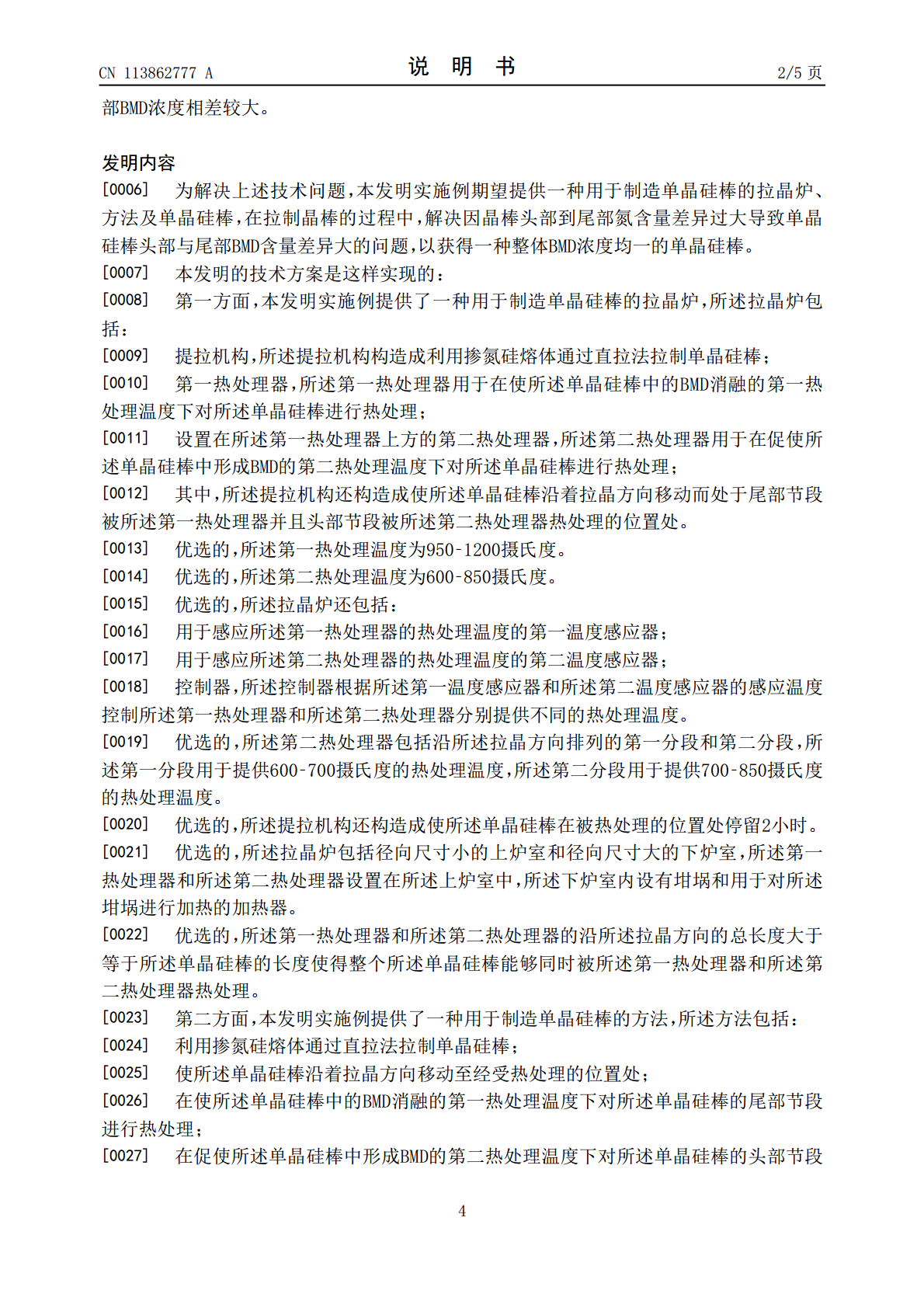

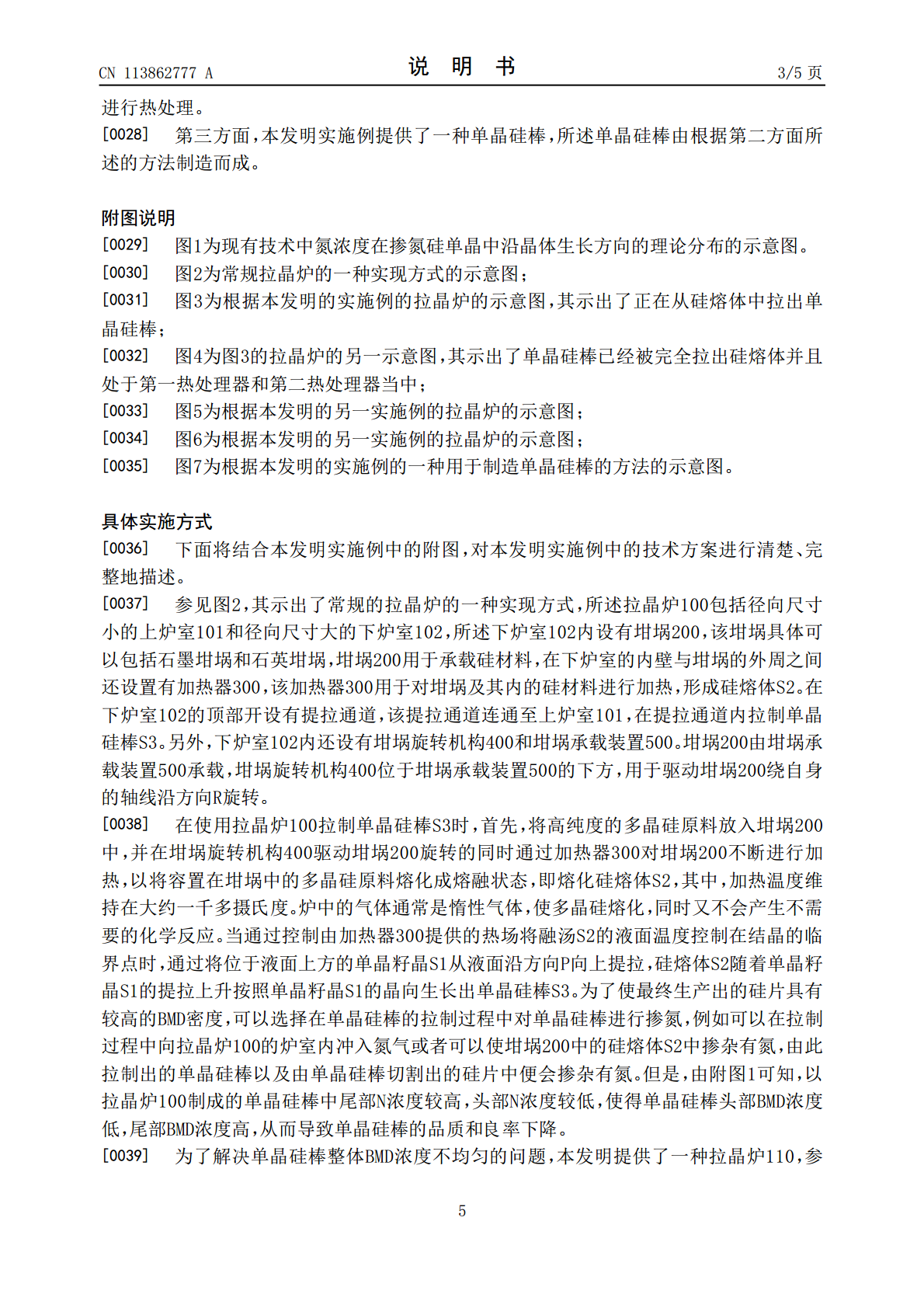

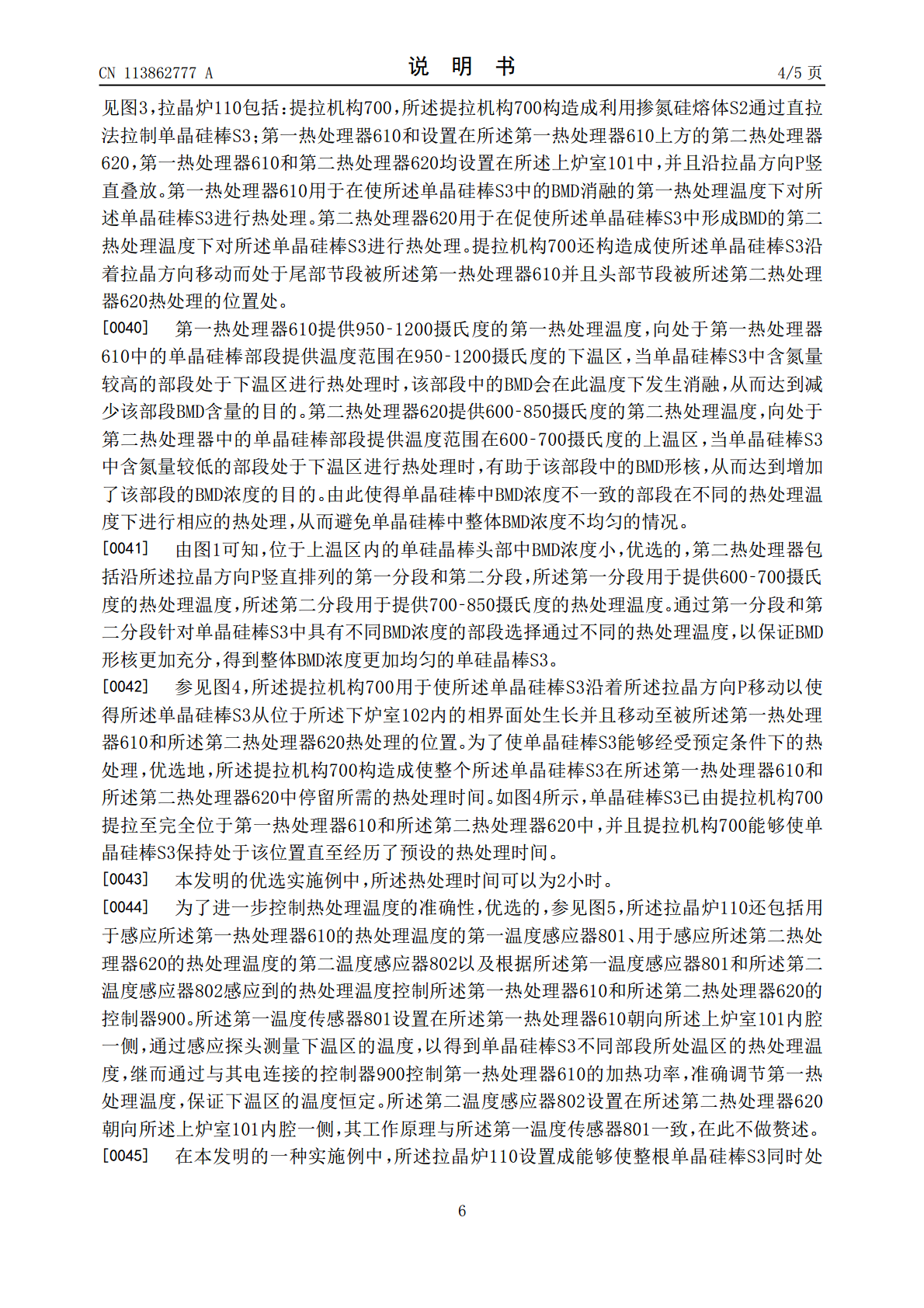

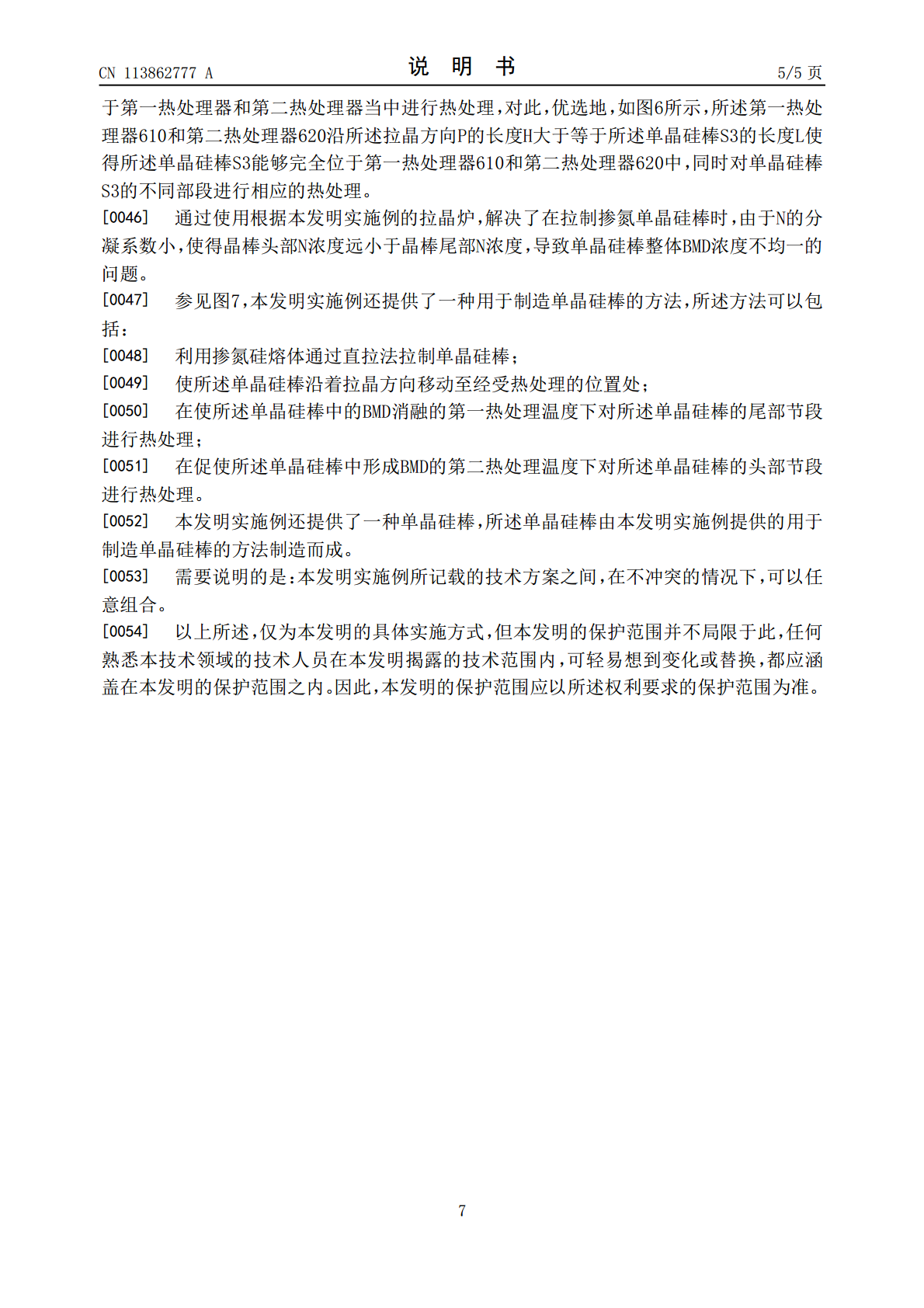

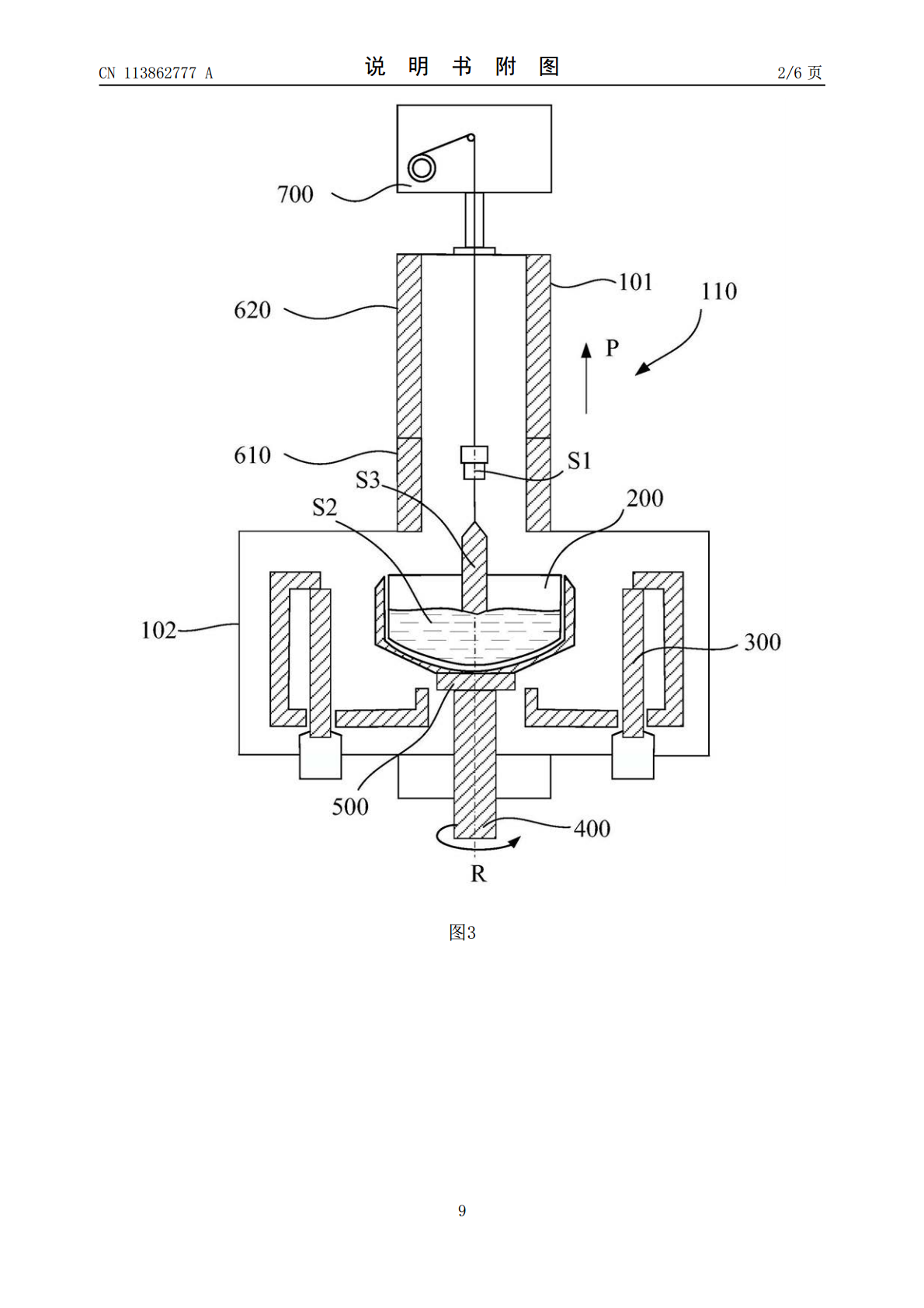

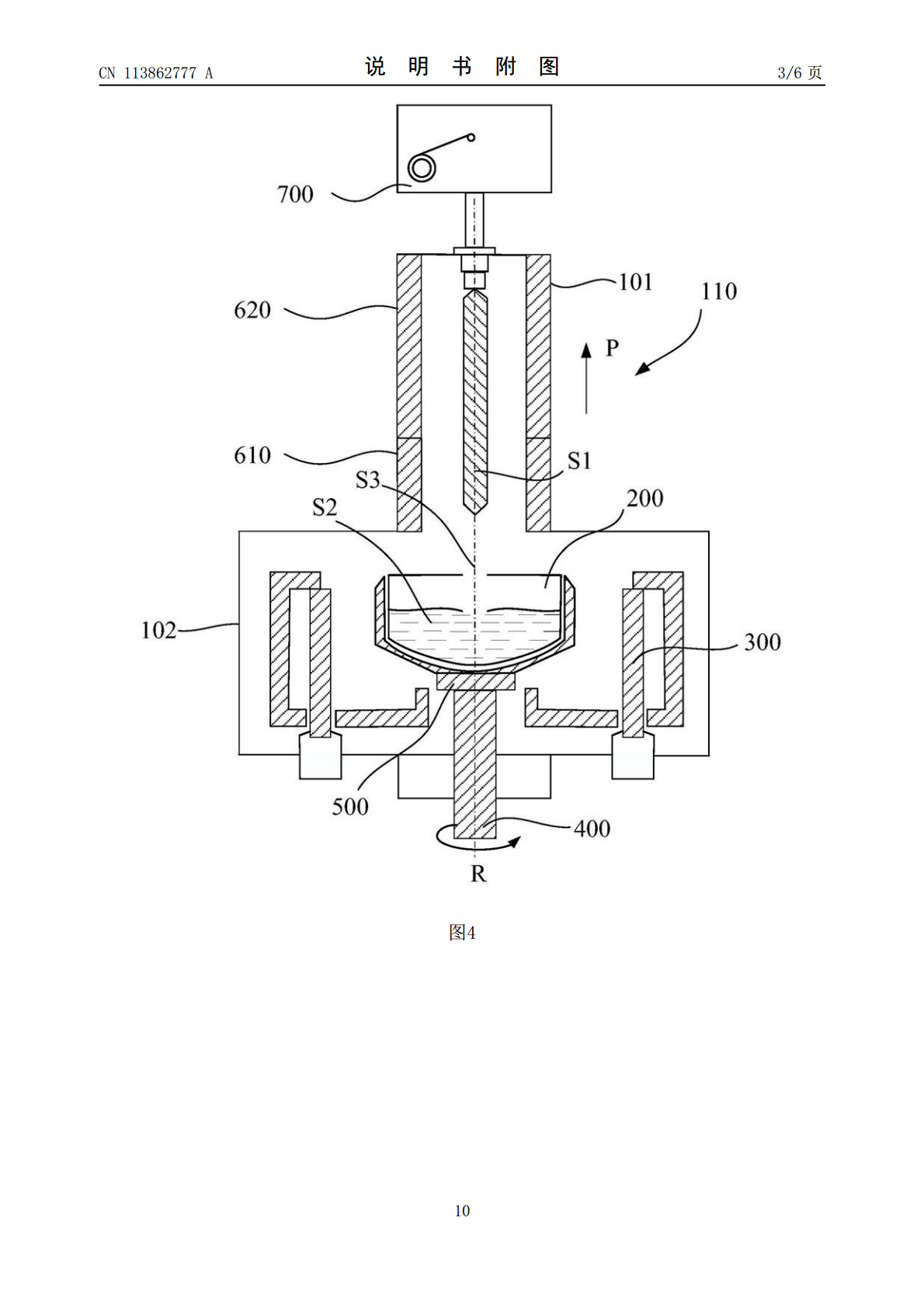

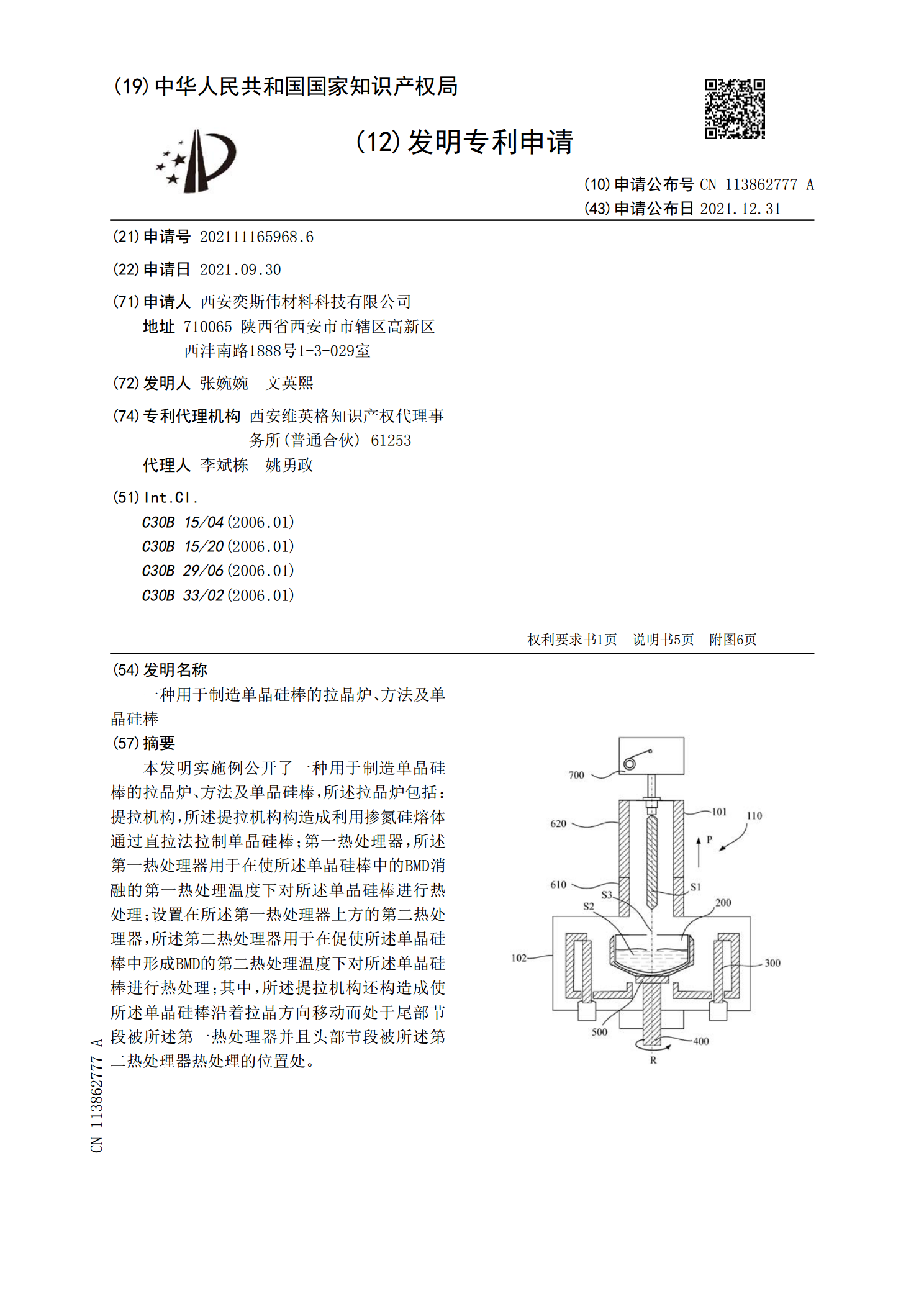

本发明实施例公开了一种用于制造单晶硅棒的拉晶炉、方法及单晶硅棒,所述拉晶炉包括:提拉机构,所述提拉机构构造成利用掺氮硅熔体通过直拉法拉制单晶硅棒;第一热处理器,所述第一热处理器用于在使所述单晶硅棒中的BMD消融的第一热处理温度下对所述单晶硅棒进行热处理;设置在所述第一热处理器上方的第二热处理器,所述第二热处理器用于在促使所述单晶硅棒中形成BMD的第二热处理温度下对所述单晶硅棒进行热处理;其中,所述提拉机构还构造成使所述单晶硅棒沿着拉晶方向移动而处于尾部节段被所述第一热处理器并且头部节段被所述第二热处理器热

一种用于拉制单晶硅棒的拉晶炉、方法及单晶硅棒.pdf

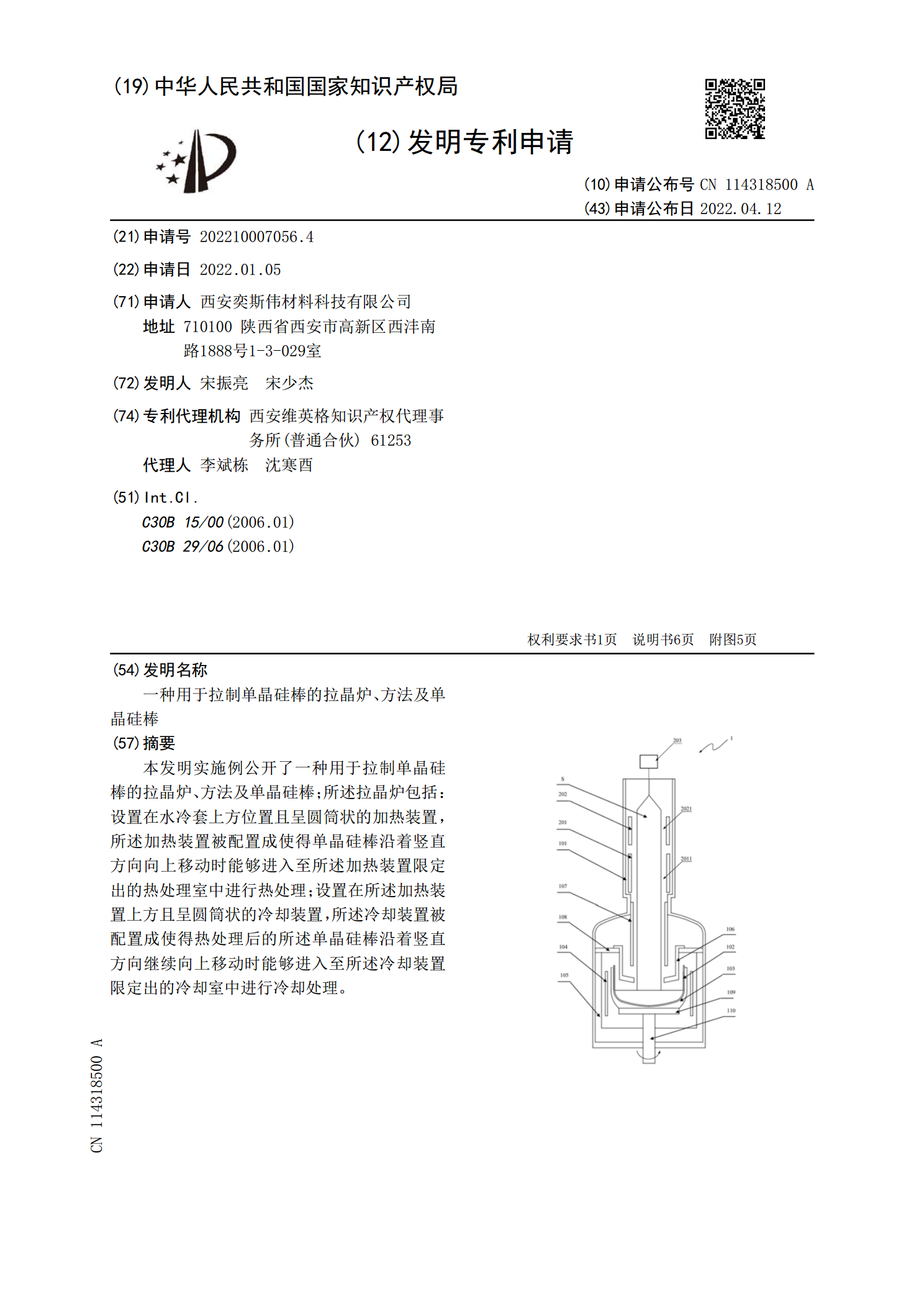

本发明实施例公开了一种用于拉制单晶硅棒的拉晶炉、方法及单晶硅棒;所述拉晶炉包括:设置在水冷套上方位置且呈圆筒状的加热装置,所述加热装置被配置成使得单晶硅棒沿着竖直方向向上移动时能够进入至所述加热装置限定出的热处理室中进行热处理;设置在所述加热装置上方且呈圆筒状的冷却装置,所述冷却装置被配置成使得热处理后的所述单晶硅棒沿着竖直方向继续向上移动时能够进入至所述冷却装置限定出的冷却室中进行冷却处理。

单晶炉及单晶硅晶棒的制造方法.pdf

本申请实施例提供一种单晶炉及单晶硅晶棒的制造方法,单晶炉的底板与侧板围成容纳腔,底板上有电极安装槽,第一底保温层位于容纳腔内且具有贯穿第一底保温层与电极安装槽正对的第一通孔,护盘压片位于第一底保温层上方的容纳腔内且具有贯穿护盘压片且与第一通孔正对的第二通孔,底加热器位于护盘压片上方的容纳腔内且与护盘压片间的间距在预设间距范围之内,环形保温部位于第一底保温层表面且环绕护盘压片,第二底保温层位于第一底保温层与底板间且有贯穿第二底保温层且与第二通孔正对的第三通孔,电极位于电极安装槽内且穿过第三通孔、第二通孔以及

一种用于拉制单晶硅棒的拉晶炉.pdf

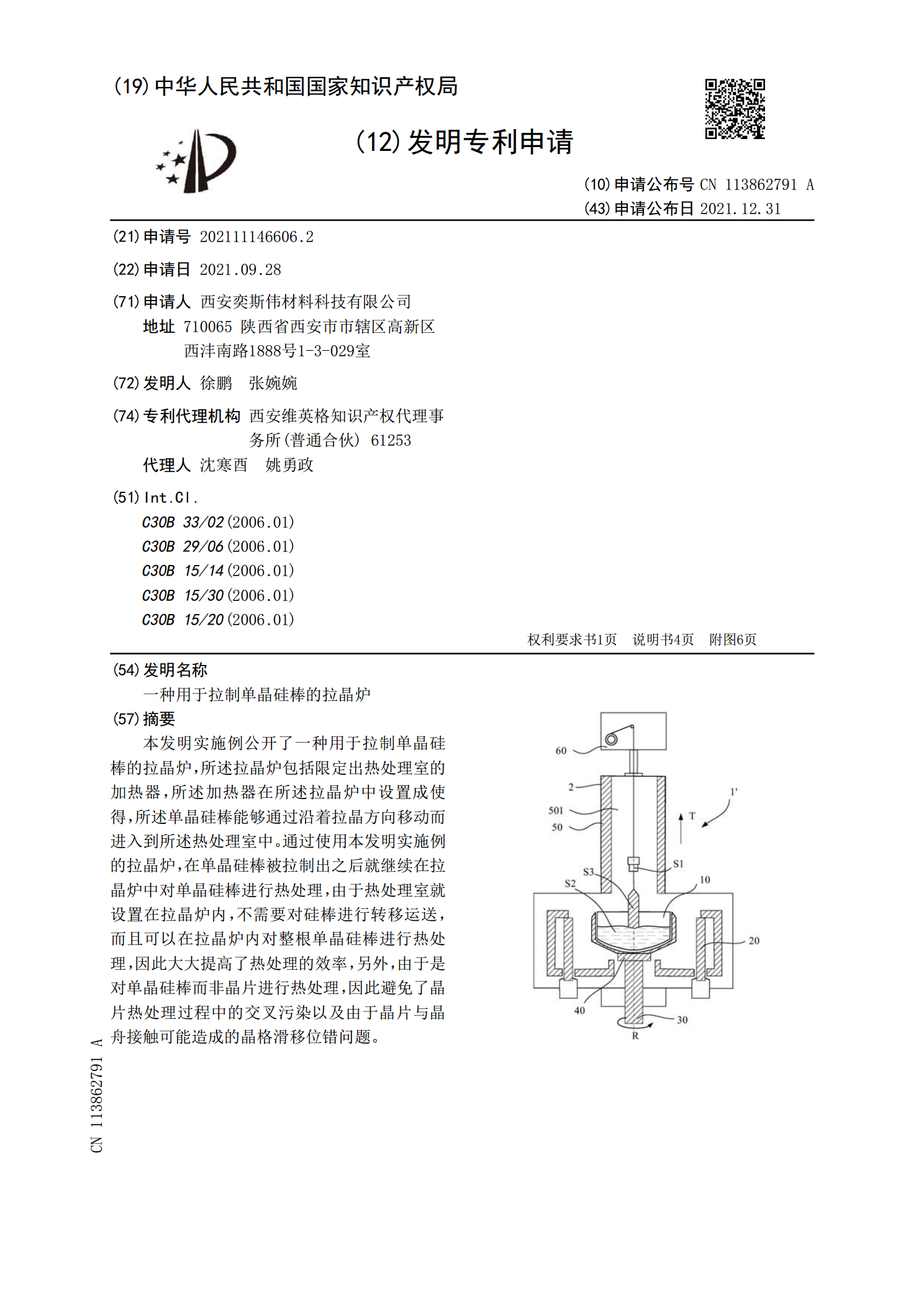

本发明实施例公开了一种用于拉制单晶硅棒的拉晶炉,所述拉晶炉包括限定出热处理室的加热器,所述加热器在所述拉晶炉中设置成使得,所述单晶硅棒能够通过沿着拉晶方向移动而进入到所述热处理室中。通过使用本发明实施例的拉晶炉,在单晶硅棒被拉制出之后就继续在拉晶炉中对单晶硅棒进行热处理,由于热处理室就设置在拉晶炉内,不需要对硅棒进行转移运送,而且可以在拉晶炉内对整根单晶硅棒进行热处理,因此大大提高了热处理的效率,另外,由于是对单晶硅棒而非晶片进行热处理,因此避免了晶片热处理过程中的交叉污染以及由于晶片与晶舟接触可能造成的

一种拉晶炉及单晶硅棒的制备方法.pdf

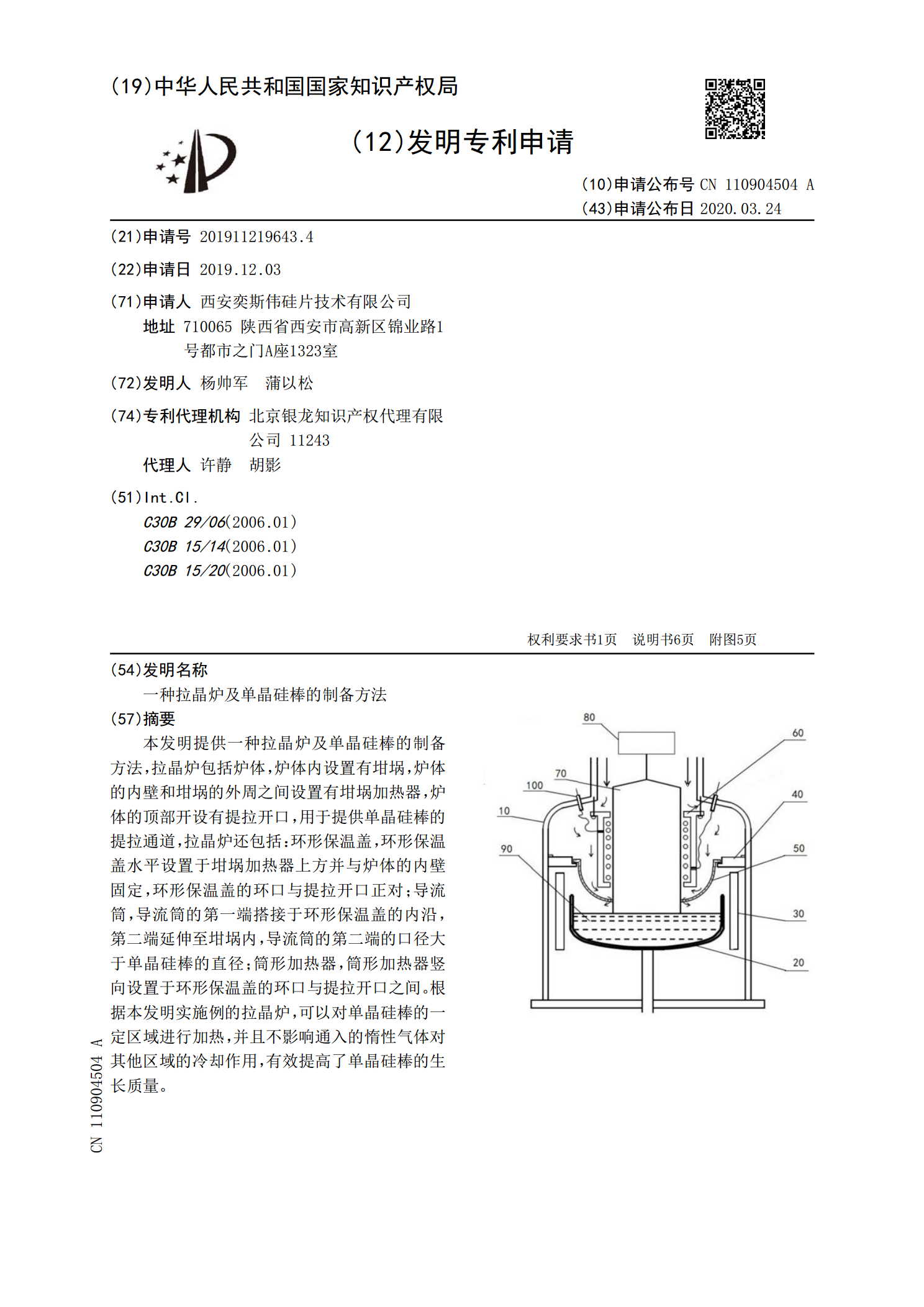

本发明提供一种拉晶炉及单晶硅棒的制备方法,拉晶炉包括炉体,炉体内设置有坩埚,炉体的内壁和坩埚的外周之间设置有坩埚加热器,炉体的顶部开设有提拉开口,用于提供单晶硅棒的提拉通道,拉晶炉还包括:环形保温盖,环形保温盖水平设置于坩埚加热器上方并与炉体的内壁固定,环形保温盖的环口与提拉开口正对;导流筒,导流筒的第一端搭接于环形保温盖的内沿,第二端延伸至坩埚内,导流筒的第二端的口径大于单晶硅棒的直径;筒形加热器,筒形加热器竖向设置于环形保温盖的环口与提拉开口之间。根据本发明实施例的拉晶炉,可以对单晶硅棒的一定区域进行